大庆油田采油二厂以智能报表与精准诊断驱动站场数智升级

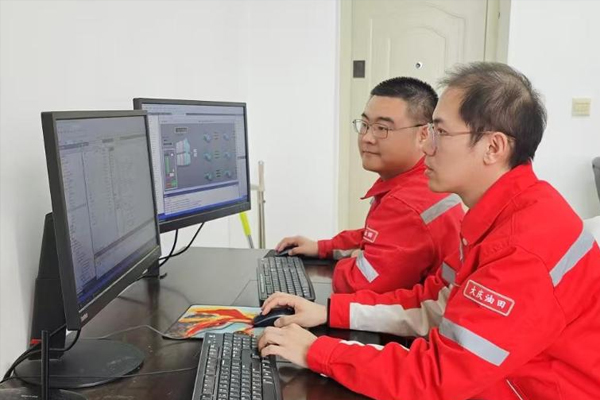

6月24日,大庆油田采油二厂数字化运维中心自控仪表室主任陆洋正带领技术人员冯维在电脑前编制自动报表程序。

今年以来,大庆油田采油二厂数字化运维中心全力推进油田生产管理向数智化迈进,精准锚定生产实际需求,全力攻克数智站场建设难题,通过一系列技术创新举措,构建起“自动化控制-数据智能分析”双轮驱动体系,为厂生产管理升级注入强劲动力。

生产报表自动生成成为加快站场集中监控的关键突破口。采油二厂数字化运维中心将目光投向注入站生产报表自动化,全力攻关站库无人值守的关键环节。在数据采集建库方面,运用数据转储技术,实现生产数据实时远程采集,借助SQLyogEnt软件搭建数据库,并与PLC上位机软件数据标签建立关联,打破数据壁垒,实现全维度生产数据的互联互通。基于JAVA技术编制自动报表程序,通过建立精准的点位连接,成功实现南二东、四东等8座注入站795项生产参数的自动抓取与分类整合,还能按照预设时段自动完成数据校验与报表录入。参照原注入系统报表格式精心设计自动化报表模板,基于时间维度构建算法模型,如今生产日报、班报都能自动生成,日均处理存储数据13万条,大幅减少员工手动录入报表数据8281项,显著提升了工作效率。

与此同时,仪表在线诊断核查工作也在同步推进,致力于提高仪表计量精度。采油二厂数字化运维中心针对测控系统数据开展深入诊断分析,以实现仪表故障智能识别预警。先是开展全面的现场调研,按站场、仪表、工艺等维度分类调研,结合现场就地仪表与远程监控仪表等测控点位的实际应用状况,编制形成大中型站场数据关联统计表。接着开展建模分析,构建站场仪表系统关联模型,通过点位仪表逻辑关联建模,形成各生产流程仪表状态的自诊断判断规则,并基于PLC下位机编程将诊断功能落地应用。最后开展应用测试,实时采集仪表运行状态数据,动态监测仪表故障信号,测试关联仪表数值的影响范围,不断调试优化诊断参数,使得仪表故障判断准确率持续提升。

从生产报表自动生成到仪表在线诊断核查,采油二厂数字化运维中心的每一项创新举措都在为萨南油田站场数智升级夯实基础,推动油田生产管理向更高效、更智能的方向迈进。