RICP工艺的拓展研究与工业应用

主要内容 :分别以中东高硫渣油及其与催化裂化柴油(简称催化柴油)的混合油为原料开展中型加氢试验,结果表明,催化柴油掺入渣油中混合加氢时,反应性能较好,加氢催化剂积炭量降低。催化柴油掺入渣油加氢的RICP-Ⅱ工艺在3家公司的工业应用结果表明:A公司渣油加氢装置第四周期催化剂沉积金属量和平均积炭量低于第二周期;B公司渣油加氢装置掺入催化柴油后反应器总压降明显下降,径向温差明显降低,总温升有所上升,对加氢脱硫、加氢脱氮及残炭加氢转化反应均有促进作用,但对脱金属反应的促进效果不明显;C公司渣油加氢装置高比例掺入催化柴油,在加工总量中催化柴油质量占比26.33%、催化柴油占反应总进料质量比例最高值达45%以上的情况下,1261d的运行周期内反应系统总压降低于2.0MPa、温升低于70℃、最大径向温差低于9℃。

关键词:RICP 渣油加氢 催化裂化 柴油

中国石化石油化工科学研究院(简称石科院)开发了固定床渣油加氢与催化裂化的组合工艺(RICP工艺),该工艺解决了传统渣油加氢与催化裂化简单结合的问题,主要具有以下3个特点:①低黏度的催化裂化重循环油(HCO)作为渣油加氢原料的稀释油,使混合原料黏度降低,可以促进渣油加氢脱除硫、金属和沥青质等杂质加氢转化反应的进行;②HCO具有高芳香性的特点,在渣油加氢反应过程中可以抑制炭的生成,降低渣油加氢催化剂上的积炭;③HCO加氢后裂化性能改善,轻油收率增加,焦炭产率下降。为了降低催化裂化汽油的硫含量和烯烃含量,石科院开发了多产异构烷烃的催化裂化新工艺(简称MIP工艺)。目前大多数催化裂化装置采用MIP工艺,HCO收率较低,仅为1%~3%,且由于HCO中含有质量分数约300#g/g的固体颗粒物,需要设置精密过滤器以脱除其中的绝大部分固体颗粒物,因此限制了RICP工艺的应用。

石科院针对催化裂化装置产品的特点,特别是催化裂化柴油(简称催化柴油,LCO)含有大量芳烃且不含固体颗粒物、产率较高(20%以上)的特点,采用LCO替代HCO开展了渣油加氢与催化裂化结合的新型组合工艺(RICP-Ⅱ工艺)试验研究,在此研究基础上在工业装置上进行了多次应用,拓宽了RICP工艺的应用范围。

1.RICP-Ⅱ工艺的工业应用

实施方案A公司固定床渣油加氢装置

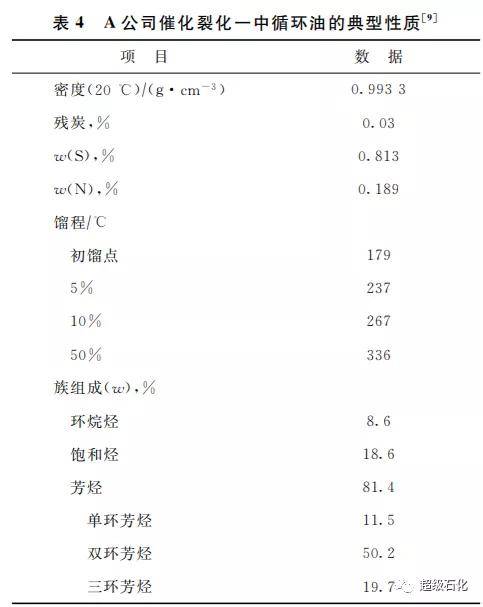

处理能力为1.7Mt?a,该装置采用石科院开发的RHT技术设计。装置第一周期(RUN-1)至第四周期(RUN-4)均采用石科院开发的RHT系列渣油加氢催化剂,且在RUN-4中采用RICP-Ⅱ工艺掺炼催化裂化一中循环油(与LCO性质基本相同)。该一中循环油的典型性质见表4。由表4可以看出,一中循环油的单环芳烃、双环芳烃和三环芳烃的质量分数分别为11.5%,50.2%,19.7%,总的芳烃质量分数高达81.4%。

实施方案B公司固定床渣油加氢装置

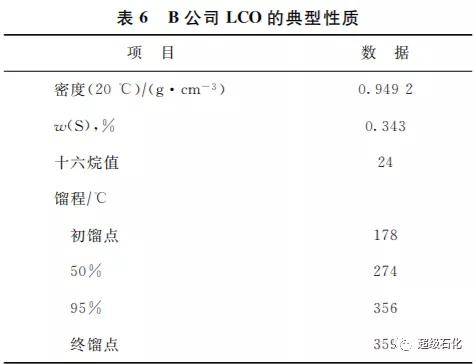

设有两个并列的反应系列,总处理能力为3.9Mt/a。该装置采用石科院开发的RHT技术设计,RUN1采用石科院开发的RHT系列渣油加氢催化剂。RUN-1开工正常后,由于该公司LCO二次加工能力不足,于渣油加氢装置运行到第192~221天开展了渣油掺炼LCO的RICPⅡ工业试验,试验过程中两个系列合计最大LCO掺炼量为40t?h、占反应总进料的质量分数约8.7%。装置运行234d后持续掺炼LCO。从RUN2开始每个周期均掺炼LCO。表6为LCO的典型性质。由表6可见,该LCO密度较高,20℃密度为0.9492g/cm3,十六烷值较低,仅为24,表明该LCO中芳烃含量也较高。

实施方案C公司固定床渣油加氢装置

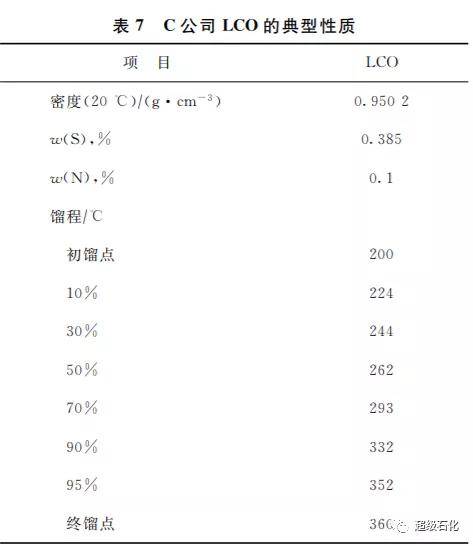

处理能力为2.0Mt/a。该装置采用石科院开发的RHT技术设计,RUN-1采用石科院开发的RHT系列渣油加氢催化剂。RUN-1开工正常后,该公司LCO二次加工能力严重不足,渣油加氢装置于第14天即采用掺炼LCO的RICP-Ⅱ工艺,全周期掺炼LCO,此外该装置开工后由于氢气资源不足,绝大部分时间减压渣油的加工量也不大。表7为C公司LCO的典型性质。

2.结论

(1)以中东高硫渣油及LCO为原料,在固定床连续等温加氢装置上进行了加氢中型试验,结果表明:LCO掺入渣油混合加氢时,反应性能较好;催化剂上的积炭量降低,有利于延长渣油加氢装置的运行时间。

(2)RICP-Ⅱ工艺在3个公司的工业应用结果表明:掺入LCO,可以降低混合原料的黏度,对渣油加氢反应器压降、反应床层物流分布均有利;高比例掺入LCO对渣油加氢反应床层温升也无太大影响;掺入LCO后渣油加氢催化剂的性能有不同程度的提高。