聚丙烯装置火灾爆炸危害分析及评价

主要内容:聚丙烯生产过程中的火灾爆炸危险性主要取决于聚合工艺本身的危险特点及所用原料的危险性,如丙烯、氢气、催化剂的易燃易爆性,以及聚丙烯粉料的静电积聚与粉尘爆炸的危险性。列举了国内外聚丙烯装置相关事故案例,并以兰州石化分公司30t/a聚丙烯装置为例,从工艺安全、危险原料等方面对装置的火灾爆炸危险进行了论述。

关键词:聚丙烯 危害因素 火灾 爆炸

1装置工艺

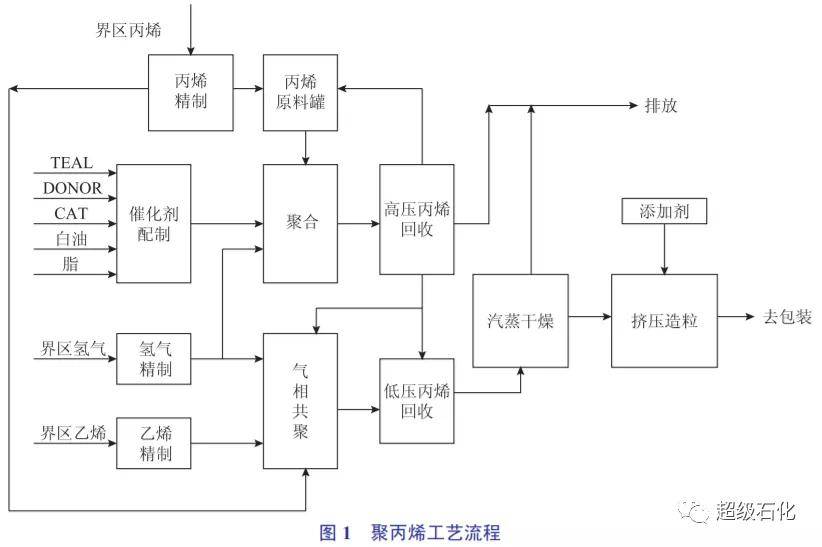

兰州石化公司30万t/a聚丙烯装置采用Basell公司的SpHeripol二代专利技术,该工艺采用第4代催化剂体系,应用双环管结构的聚合反应器生产一些新牌号的产品。装置由原料精制、催化剂配置、聚合反应、丙烯回收、汽蒸干燥、挤压造粒等部分组成。工艺流程见图1。

2同类装置事故事件教训

30万t/a聚丙烯装置中聚合反应属于《重点监管的危险化工工艺目录》(2013年完整版)“聚合危险工艺”。装置涉及的物料尤其是原料多为易燃易爆物质,生产过程中主要存在火灾、爆炸和中毒等危险、有害因素。以下为同类装置发生的事故案例:

1)中石化某厂聚丙烯反应釜检修时,未对丙烯进料阀门加装盲板隔断就进行动火作业,用火人员点火作业时发生爆炸,1人当场死亡。

2)1999年9月,芬兰波尔活1家聚丙烯试验工厂发生火灾。事故是由于维修工人在清洗反应器阀门的过程中,失误点燃了少量泄漏的丙烯。

3)某石化公司对三乙基铝钢瓶进行切换操作后,进料罐低位报警信号依然存在,怀疑三乙基铝进料管线堵塞,就用输送固体催化剂专用金属软管作跨接线,把物料引入三乙基铝进料罐。

在此过程中,管线突然爆裂,三乙基铝泄漏着火,遇雨水剧烈反应爆炸。从以往国内外同类装置发生的事故,并结合聚合工艺的危险性来看,聚丙烯装置主要的危险有害因素为着火、爆炸。

3 装置火灾、爆炸危险有害因素分析

3.1物料的危害特性及分类

30万t/a聚丙烯装置在生产运行过程中所涉及的主要危险物料为丙烯、乙烯、1-丁烯、三乙基铝、氢气、一氧化碳、氮气、助剂(催化剂、外给电子体、抗静电剂、抗氧剂)、乙二醇(制冷剂)等。依据《石油化工企业设计防火规范》(GB50160—2018(2018版))、《爆炸危险环境电力装置设计规范》(GB50058—2014)等相关标准,聚丙烯装置涉及的主要危险物料的火灾、爆炸危害等见表1。

3.2生产工艺过程火灾、爆炸危险性分析

聚丙烯的生产过程是丙烯、共聚单体、乙烯、氢气等原料在催化剂的作用下聚合成聚丙烯粉料。这些烃类原料和氢气一旦泄漏会造成爆炸或火灾事故,事故后果是灾难性的。火灾、爆炸是装置主要危险因素,以下结合工艺对火灾爆炸的危险性进行分析。

3.2.1催化剂配置单元

该单元涉及的危险物料包括TEAL(三乙基铝)、给电子体、催化剂CAT、白油和脂(催化剂)等。

1)三乙基铝是聚丙烯工艺中一种重要的助催化剂,遇空气能自燃,遇水爆炸,生成带刺激性气味的氧化物,对人的气管和肺部均有影响,火灾危险性极高。由于三乙基铝的高度危险性,在使用过程中采取氮气密封,在装置内应有专门的区域储存、处理。一旦储存运送三乙基铝的设备、管道、阀门等损坏而导致三乙基铝泄漏,将产生严重的火灾、爆炸事故。

2)在线混合器中3种催化剂进行预混合,催化剂组分被活化,在进预聚合反应器之前,在在线混合器内与丙烯混合,此时若出现丙烯、主催化剂、三乙基铝等物料混合比例或进料量失控,会导致丙烯发生聚合反应,反应过程放出热量,导致反应加剧,一旦发生堵塞和泄漏,在处理过程中的危险性非常高,发生火灾爆炸危险性非常大。

3.2.2丙烯、氢气、乙烯精制单元

该单元的作用是对主生产原料丙烯、氢气、乙烯进行过滤、提纯、压缩并进行预混合。首先,原料预混合在气相反应器内可能会引起聚合反应,使设备异常超温、超压,甚至发生重大事故;其次,对具有高度火灾爆炸危险性的气体物料进行压缩,危险性也非常大,压缩机、管道系统的物理爆炸会导致大量的可燃气体泄漏,进一步引

发火灾爆炸事故。

3.2.3预聚合、聚合单元

1)预聚合小环管中主要介质为丙烯、氢气、三乙基铝、主催化剂、给电子体、凡士林油和脂等。预聚合的温度一般在15~21℃,压力为3.4MPa。此过程若发生物料泄漏,极易导致火灾爆炸事故。

2)聚合大环管是聚丙烯装置的最核心设备,丙烯、氢气等共聚物在催化剂的作用下聚合生成聚丙烯,主要介质同小环管,反应温度70℃,压力3.4MPa,当温度升高时使反应加剧,由于出料过快而使环管某些角落弯头处结块,易发生超温闪爆。聚合反应复杂,影响因素较多。原、辅料、化学品质量波动,计量不准,公用工程水、电、氮的异常变化,丙烯进料泵、轴流泵故障以及控制系统失常和操作不稳等,都可能造成聚合反应器“暴聚”。“暴聚”事故可引起聚合反应系统超温、超压,甚至发生重大事故。

3)轴流泵将使环管反应生成的聚丙烯粉末、主催化剂、三乙基铝、丙烯等介质一起沿着环管规定方向运行,运动中生成聚丙烯粉末,同时散发出聚合热,该泵是聚丙烯装置关键设备之一。泵的轴流密封和冲洗系统不正常,会影响泵正常运转,严重时可造成轴流泵密封系统损坏,反应系统管线堵塞和反应器“暴聚”。

3.2.4汽蒸和干燥单元

从袋式过滤器出来的聚合物靠重力流入低速搅拌的汽蒸器,从设备底部进入低压蒸汽以分解残留的催化剂,同时分离出聚合物中的丙烯和丙烷。如果汽蒸、干燥系统运行不正常,会使聚合粉料中残余烃类和催化剂残存活性去除不好,不仅影响树脂质量,而且也会对后系统安全生产带来影响。催化剂残渣的分解会产生氯化氢。装置的排放系统设置有2个排放罐和1个带有粉末收集器的旋风分离器。旋风分离器是聚丙烯装置中保证装置安全的系统,若因故障不能正常投用,会影响装置安全停车和威胁火炬安全。

3.2.5丙烯气提单元

丙烯除去CO,经过压缩升压到4.5MPa,送入环管反应器。该单元操作压力高,压缩机最大的危险是造成物料泄漏。原料丙烯是在数兆帕的压力下以液态的形式在装置中存在,一旦发生丙烯泄漏(降压),丙烯会迅速膨胀成为气态,吸收大量的汽化热,导致设备的温度低和材质强度迅速降低,甚至发生脆性破坏,进而可能引起设备管线爆裂。

3.2.6挤压造粒单元

1)配料的主要作用是聚丙烯未造粒时为保证其产品质量,要加入抗氧剂等塑料添加剂,以满足下游用户的不同需求。其工艺过程中的介质主要有聚丙烯粉料、添加剂粉末和氮气。工艺操作条件为负压,聚丙烯粉末是可燃的,不完全燃烧时会产生烟和有毒气体。聚丙烯运输和储存中发生爆炸,通常也是因为高浓度的聚丙烯粉末和挥发性气体,颗粒输送过程中产生的聚合物细粉具有爆炸性。聚丙烯粉末在空气中超过一定浓度,遇有火花或静电就会迅速燃烧,引起严重爆炸。

2)在聚丙烯生产、输送过程中会产生粉尘,为防止粉尘爆炸,装置配置有除尘设施,成套除尘设备内存在大量的聚丙烯粉尘和添加剂粉尘,当产生静电放电时,便会引发火灾、爆炸事故。

3)聚丙烯粉料仓容积较大,内存聚丙烯粉末、氮气和没有脱去的丙烯,主要危险是产生静电,静电放电易发生粉末爆炸,而且聚丙烯粉末是一种易爆炸或闪爆的粉末,没有脱尽的丙烯和三乙基铝残余物,在有静电的环境和容器内,具有发生闪聚的危险性。

4)挤压造粒厂房内处理的物料有聚丙烯粉末、颗粒粉末和添加剂粉末,且这些粉料都在密闭的管道、设备系统内高速流动,当这些粉料与设备、管道壁摩擦以及高速流动相互碰撞时均会产生静电,当设备系统防静电接地失效时,就会造成静电聚集并放电,进而引燃可燃物粉料,导致粉尘爆炸事故的发生。如果聚丙烯及其添加剂粉料的密闭设备系统泄漏,大量的粉尘就会从泄漏口高速喷出,并会弥漫于造粒厂房内空间,当遭遇静电或其它明火,便会立即发生粉尘爆炸。

4装置火灾爆炸危险指数评价

采用美国道化学公司的火灾、爆炸危险指数评价法,对聚丙烯装置潜在火灾、爆炸危险较大的单元危险指数和采取防范措施之后单元危险指数进行了评价,如表2所示。

从表2可以看出:通过有效控制生产过程中存在的危险有害因素,对装置工艺过程中涉及的物料性质、工艺过程、物料量、操作参数、仪表控制的自动化程度以及相应的安全仪表设施的配备和维护使用情况进行监控,并采取操作规程、防火防爆等安全技术及管理措施,可将风险降低到可以接受的程度,从而保证装置的安全平稳运行。