重油加工脱碳技术的发展现状与趋势

主要内容:脱碳工艺主要有焦化、溶剂脱沥青、减黏裂化和渣油催化裂化,对劣质原料具有较强的适应能力,在低油价下具有较强竞争力。焦化技术总体呈现大型化、灵活化、清洁化和组合化的发展趋势;溶剂脱沥青在超临界回收溶剂工艺开发成功后,经济上变得可行,以超临界溶剂梯级分离为先导的组合技术日益受到重视;减黏裂化技术较为成熟,供氢剂减黏裂化既可提供氢气又可提高反应苛刻度,是近年来的主要发展方向。

关键词:重油加工;渣油;延迟焦化;灵活焦化;溶剂脱沥青;减黏裂化

20世纪末以来,国内外重油轻质化加工工艺迅速发展。其中,高硫原油加工的关键是高硫渣油的加工。高硫渣油的加工工艺主要有两类:加氢和脱碳[1]。加氢工艺主要包括蜡油加氢裂化、渣油固定床加氢裂化、渣油移动床加氢裂化、沸腾床加氢裂化、悬浮床加氢裂化;脱碳工艺主要有焦化、溶剂脱沥青、减黏裂化和渣油催化裂化等。一方面,由于原油趋于重质化,渣油的收率不断提高;另一方面,为提升汽油质量和优化加氢裂化装置原料,分别降低了催化装置的掺渣比和加氢裂化装置的重油掺炼量,这些都导致了渣油的过剩。脱碳工艺可以处理过剩的渣油及加氢未转化油,适应炼油厂总流程变化,提高炼油厂的效益。再加之脱碳工艺成本低,副产的高等级石油焦等产品市场需求大,在低油价下具有较强竞争力。由于讨论的重质原料不可直接用于催化裂化工艺,因此,本文主要介绍焦化、溶剂脱沥青和减黏裂化等重油加工脱碳技术。

1焦化

焦化是重要的渣油热加工过程,包括延迟焦化、流化焦化和灵活焦化等工艺。目前,80%以上的焦化都是延迟焦化,灵活焦化和流化焦化约各占10%,其中,延迟焦化在工艺技术、设备和生产操作等方面都有巨大的发展和创新[2],灵活焦化近年受到的关注度较高,流化焦化技术发展基本处于停滞状态。

1.1 装置大型化

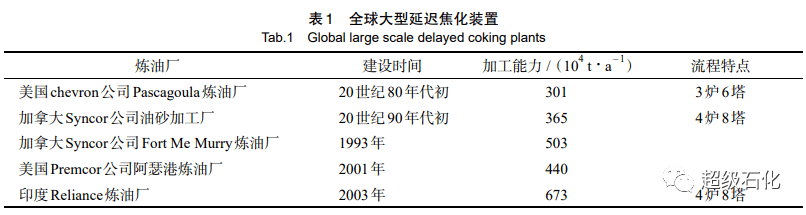

自20世纪80年代以来,延迟焦化装置的发展趋势倾向于大型化,最大规模由300×104t/a扩大到21世纪的600×104t/a以上(见表1)。

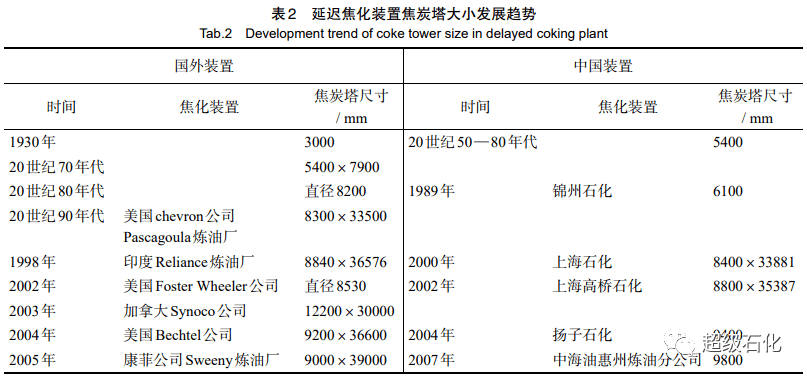

焦化装置的规模大型化有利于提升原油生产效率和降低总体投入,主要表现为焦炭塔和焦化加热炉等设备装置规模的大型化。焦炭塔大型化是指通过优化设计减少焦炭塔的个数,从根本上降低总体投入,提高工艺整体效益。一般来说,延迟焦化典型装置的规模为75×104~275×104t/a,焦炭塔的标准直径为8200~8500mm(见表2)。国外投入生产的焦炭塔最大直径已达12.2m[3]。

1.2 生产灵活化

1.2.1 原料适应性

焦化装置能处理包括直馏渣油、裂解焦油、焦油砂、沥青、脱沥青焦油、澄清油、煤的衍生物、催化裂化油浆、炼油厂污油(泥)等60余种原料[4-5]。处理原料油的康氏残炭为3.8%~4.5%(ω)或以上,API°为2~20。委内瑞拉曾利用延迟焦化和加氢处理工艺对奥利诺柯原油进行改质,生产API°为16~32、含硫<0.1%(ω)的合成油[6]。

1.2.2 焦炭塔反应压力与生焦周期

焦炭塔的设计压力呈下降趋势,20世纪80年代设计压力为0.172~0.206MPa,目前设计的焦炭塔压力为0.103~0.137MPa。美国FosterWheeler公司给出了焦炭塔操作压力按0.103MPa设计的总压力平衡为:分馏塔顶受液罐压力0.014MPa,分馏塔顶油气管道压力0.031MPa,分馏塔压力0.024MPa,焦炭塔顶压力0.035MPa。此外,延迟焦化生焦周期也大大缩短,由24h缩至11~18h。

1.2.3 可调节循环比

通过可调循环比的延迟焦化工艺,根据实际需要调节进入加热炉的循环油量,增强焦化装置操作的灵活性。中国石化集团洛阳石油化工工程公司研发了可调循环比的延迟焦化工艺,在广州石化的应用表明,可调循环比的工艺流程提高了延迟焦化装置的操作灵活性,现场可根据原料性质、产品要求处理量等情况,选择合适的循环比和操作条件,优化装置操作[7]。

1.3 生产清洁化

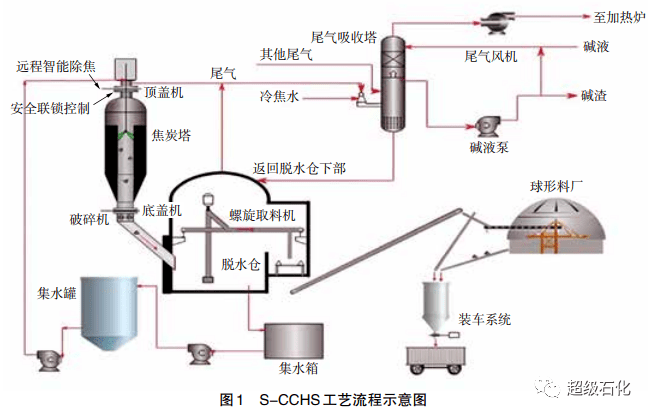

由于焦化装置处理的原料较重、含有较多杂质,为确保延迟焦化技术实现清洁生产,需要改进除焦工艺,加强对装置周围环境污染源的有效清理。水力除焦技术及除焦控制系统和设备已得到广泛应用。中石化开发了密闭除焦工艺(S-CCHS),实现了石油焦处理全过程清洁化操作,从根本上改善了延迟焦化装置区域的清洁化生产[8]。该工艺主要包括:(1)石油焦密闭除焦系统。(2)石油焦密闭输送、储存及装车系统。(3)远程水力除焦系统。(4)焦炭塔操作安全控制系统。这4个子系统可以一起实施,也可以单独实施(见图1)。

1.4 工艺组合化

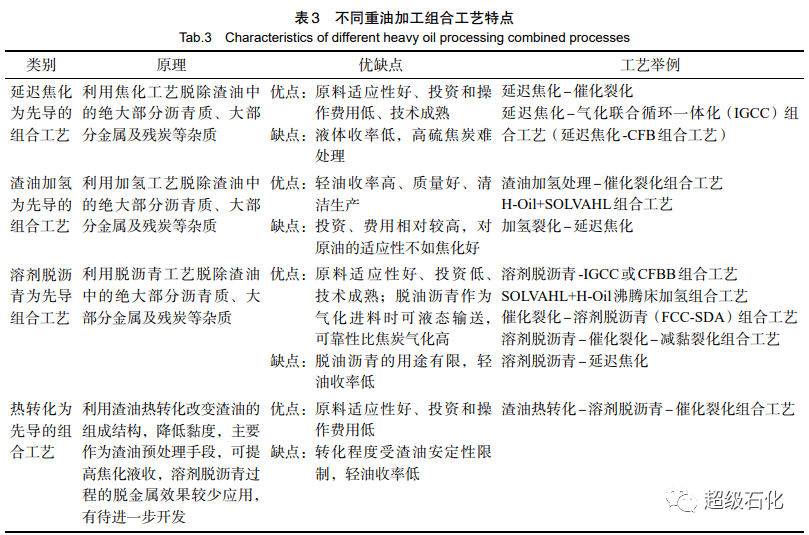

由于重油性质的多样性和目的产品要求的多变性,任何一种单独的重油加工工艺都难以满足重油资源有效转化的要求,推进了一系列重油加工组合工艺的开发[9]。这些重油转化组合工艺大多由催化裂化、延迟焦化、溶剂脱沥青、加氢技术和废渣处理技术组合而成,大致可以分为4类(见表3),其中以延迟焦化为先导的应用较多。

1.5 灵活焦化逐渐兴起

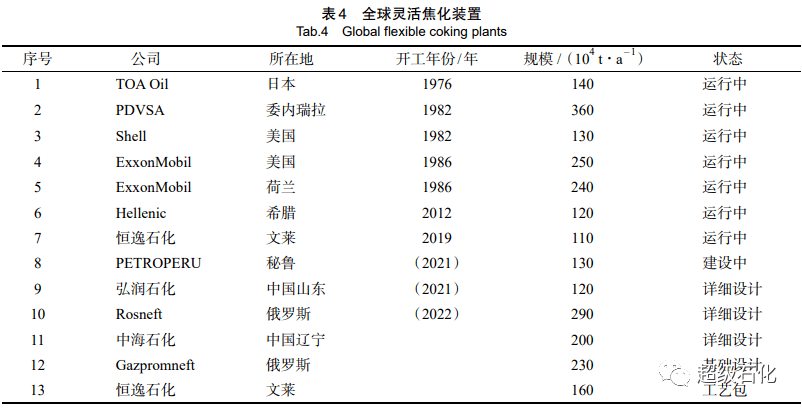

灵活焦化是一种经济有效的流化床工艺,主要包括反应器、加热器和气化器等装置。减压渣油进入焦化反应器顶部的洗涤器,在那里被裂解成各种气体、液体产物和焦炭。较轻的气体产品进行传统的分馏和轻烃回收,最终生成液体产品和液化石油气(LPG)。在加热器中,焦炭被气化器产物加热并循环回到反应器中以维持热裂解,加热器中过剩的焦炭被输送到气化器中,在那里与空气和水蒸汽反应生成富含CO和H2的合成气(即灵活气)。在进行微粒和H2S脱除之前,灵活气被送入蒸汽发生器,然后被当作燃料用于加热炉或锅炉等装置。灵活焦化的液体产品与延迟焦化的产品性质类似,焦粉中含有原料中99%的重金属,可以回收利用,也可作为水泥窑的燃料[12],副产的灵活气热值为4.2~5.2MJ/m3,其中氮含量约为50%,氢含量约为20%,经脱硫、除粉尘后,可作为气体燃料[13]。第一套灵活焦化装置诞生于1976年,但由于投资较大,应用较少。近10年来,得益于其更高的加工效率、更大的进料灵活性和更佳的环境友好性,灵活焦化逐渐受到重视。截至2020年年底,全球正在运行的灵活焦化装置共7套,总加工规模约1350×104t/a,正在建设或设计中的还有6套[10-11](见表4)。

2溶剂脱沥青

溶剂脱沥青技术是从减压渣油中制取高黏度重质润滑油发展起来的,已有70余年的历史。20世纪70年代以来,由于石油资源、市场供应和环境保护等方面的原因,国外重油过剩,要求石油产品结构轻质化,特别要求以低硫燃料油取代高硫渣油燃料,溶剂脱沥青工艺作为渣油加工方法,生产裂化原料或加氢脱硫原料日益受到重视。

2.1国外技术发展现状

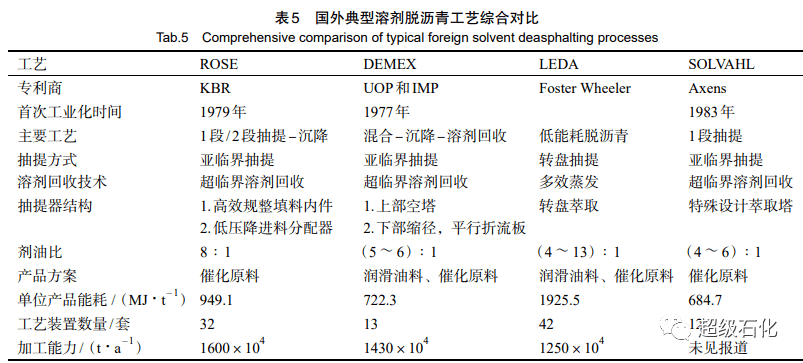

传统溶剂脱沥青工艺采用蒸发法进行溶剂回收,分离过程中相变需要的潜热量较大,装置能耗较高。为降低能耗、提高分离效率,常采用超临界技术进行溶剂回收,应用最广泛的溶剂脱沥青技术包括美国KBR公司的ROSE工艺、美国FosterWheeler公司的LEDA工艺、美国UOP公司和墨西哥石油研究院(IMP)联合开发的DEMEX工艺以及法国Axens公司的SOLVAHL工艺[14–15]。这些工艺的流程都很类似,根据原料和要求的产品质量,这些工艺可以使用C3~C6的溶剂将原料分离为2个(脱沥青油和沥青)或者3个产品(脱沥青油、沥青和胶质)。一般操作温度为60~230℃,操作压力为2.0~4.5MPa。尽管世界各地都陆续建起溶剂脱沥青装置,但是这样的操作条件对于工艺、设备设计和控制都是较高的挑战,工业应用仍处于不断尝试和改进的阶段。国外典型溶剂脱沥青工艺技术的综合对比见表5[16]。

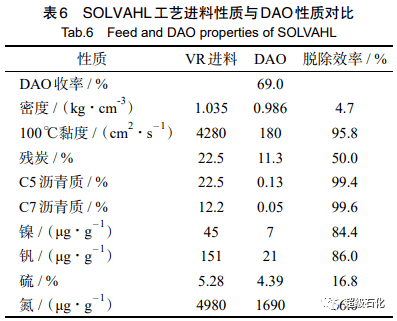

以法国Axens公司的SOLVAHL工艺为例,溶剂脱沥青技术的进料为常规原油和重质原油的直馏渣油、减压渣油以及二次加工装置的未转化渣油,采用C3~C6溶剂混合,萃取塔中使用高效填料,可优化脱沥青油(DAO)收率和性质,该技术采用超临界溶剂回收,能量节约大于30%[17]。SOLVAHL工艺进料性质与DAO性质见表6。

总的来说,国外溶剂脱沥青技术对亚临界抽提、超临界溶剂回收技术的应用较广。在节能方面,超临界溶剂回收比蒸发回收优势明显。在剂油比方面,LEDA工艺和SOLVAHL工艺的剂油比更小,节省动力消耗且缩小设备体积,对平面布置及设备投资有利。不同工艺技术在全球占比相差不大,具体选择哪种工艺主要取决于用户对于产品要求、总投资、全厂产品方案以及系统配套等方面的考虑。

2.2中国技术发展现状

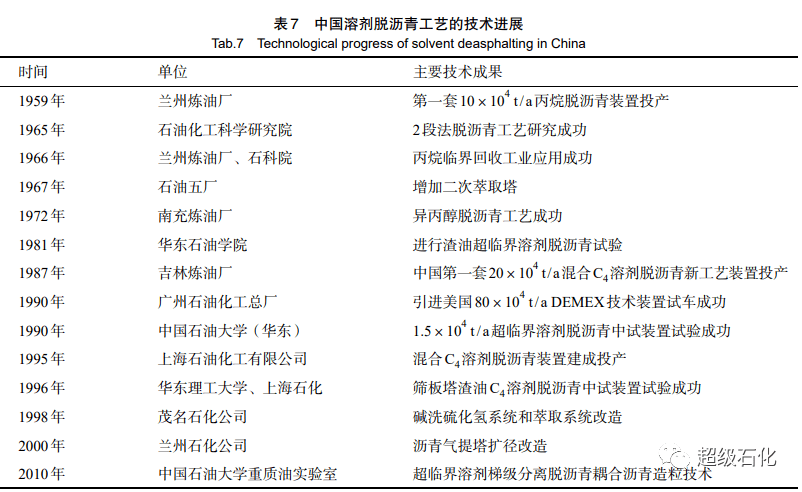

经过60多年的发展,中国溶剂脱沥青技术有较大飞跃,取得了许多可喜成绩,逐步缩短了与国际先进水平的差距,并且在某些方面已达到世界先进或世界领先水平(见表7)。中国溶剂脱沥青装置多采用丙烷2段脱沥青工艺,可同时生产轻脱油和重脱油,轻脱油和重脱油是很好的润滑油原料和催化裂化、加氢裂化原料。2段脱沥青工艺可根据行业情况或全厂生产调度灵活改变产品方案,但与国外同类装置相比,中国装置的综合能耗较高。

其中,中国石油大学(北京)开发的超临界溶剂梯级分离脱沥青耦合沥青造粒技术(SELEXASP),以梯级分离为先导,以催化转化为中心,对残渣进行高附加值利用。重油深度梯级分离的性质组成结构变化规律是残炭、金属含量随收率增加而提高,黏度随收率呈指数增加符合对数加和规律,脱残渣可显著降低黏度[18–20]。SELEX-ASP技术具有良好的萃取分离选择性和脱残炭、脱金属潜力,萃取馏分基本不含沥青质,可有效降低黏度。该技术的主要特点[21–22]:(1)以戊烷为溶剂,脱沥青油收率高。对中质和重质减压渣油的总脱沥青油收率可达70%~85%(ω),得到的脱沥青油性质较好,可脱除对轻质化加工有害的全部沥青质、50%(ω)以上残炭和70%(ω)以上重金属,显著降低黏度,并可灵活地将脱沥青油梯级分离为几个不同馏分,从而大幅度改善重油的轻质化加工性能。(2)技术路线新颖。开发了采用喷雾造粒分离回收溶剂和残渣的新技术路线,并将这一方法与重油的超临界流体萃取技术结合,可处理高软化点(>150 ℃)沥青,突破了传统的溶剂脱沥青过程制约脱沥青油收率的技术瓶颈。(3)流程相对简化。脱沥青油中85%(ω)溶剂可在超临界状态下高压直接回收,无需降压气化,沥青中溶剂回收无需高温加热炉。(4)直接获得沥青粉体,为进一步应用提供极大方便。(5)原料适用性广。己成功应用于劣质重油如加拿大油砂沥青常减压渣油的分离,使常规固定床加氢无法处理原料的加氢脱硫成为可能,为劣质重油如油砂沥青及委内瑞拉超重油的储运加工、生产清洁油品提供了新途径。

该技术开发了百吨级超临界流体萃取连续装置流程,突破性地实现了喷雾造粒过程与超临界萃取的藕合,取得了喷雾造粒过程的主要工程参数。开发了2级喷雾造粒喷嘴,单喷嘴造粒速度为0.8~1.2kg/min,改善了粒度分布,堆积密度为150kg/m3。轻脱油的催化裂化性能得到明显改善,降低焦炭,提高液收和轻收,沥青收率为15%,软化点高、残炭高,几乎浓缩了全部沥青质。

3减黏裂化

减黏裂化作为一种成熟技术,因投资少、可靠性高等特点被广泛应用于重油轻质化。减黏裂化实质上是一种重油缓和热转化的过程,其目的主要是降低重油黏度、改善油品倾点、提升油品品质,生产符合规格的燃料油,同时生产一部分轻质油品[23]。

3.1国内外技术发展现状

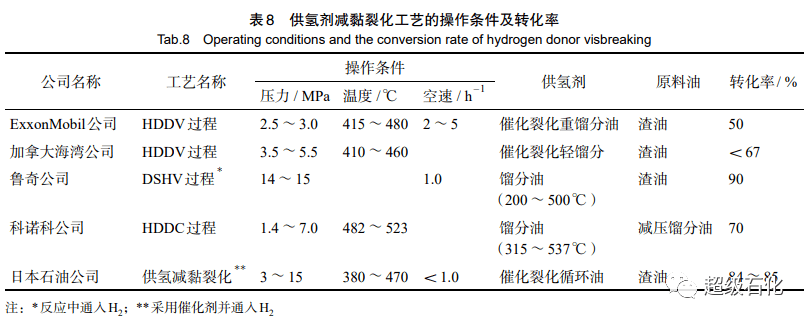

减黏裂化是随着热裂化工艺发展起来的。20世纪60年代,以壳牌公司(Shell)上流式反应塔减黏裂化工艺的成功开发为标志,减黏裂化进入新的发展阶段,克服了早期工艺装置易结焦、开工周期短的缺点,实现了长周期运转。埃克森美孚公司(ExxonMobil)开发了加热-反应全炉管转化双室炉式减黏裂化,从另一途径发展了减黏裂化技术。随着人们对重油加工认识的加深,以渣油为原料的减黏裂化得到进一步发展[24]。减黏裂化技术主要包括:(1)加热炉-反应塔式减黏裂化(Furnace-ColumnVisbreaking)。该技术由Shell公司和Lummus公司联合开发,克服了下流式塔式反应器的缺点,可大幅降低原料运动黏度,具有低投资、长周期、操作条件缓和的特点。中国多套减黏裂化设备采用了该技术。(2)延迟减黏裂化(DelayedVisbreaking)。该技术不设加热炉,只有几个串联的上流式反应罐,反应温度低(370 ℃以上),反应时间长(约3h),原料在延迟减黏罐中停留一定时间达到黏度下降的目的。中国安庆石化公司利用此技术建立延迟减黏与延迟焦化组合工艺,实现了利用劣质原料多产轻油的目标。(3)临氢减黏裂化(Hydrovisbreaking)。该技术是在一定压力、一定温度、H2存在的条件下进行的缓和热裂化反应,可进一步提高轻质油品收率。(4)供氢剂减黏裂化(HydrogenDonorVisbreaking)。该技术是近年来比较活跃的减黏裂化新技术,供氢剂为具有供氢效果的化合物,为反应提供了活性氢自由基,提高反应的苛刻度,抑制了自由基的缩合[25]。该技术既达到H2存在的效果,又避免了H2带来的不利因素。典型的供氢剂减黏裂化工艺数据见表8。

目前,减黏裂化技术已发展成为应用甚广的工艺。Shell/Lummus的塔式减黏和UOP/FW的加热炉式减黏均可增设减压塔或减压闪蒸罐,增产减压蜡油,提高馏分油收率。除减渣外,减黏裂化可以处理更重也更黏稠的脱油沥青。

3.2中国减黏裂化工艺装置情况

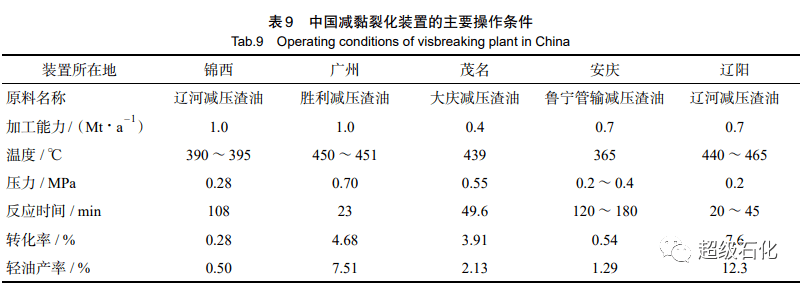

随着重油催化裂化、渣油加氢处理和焦化等工艺技术的快速发展,减黏裂化的应用范围逐渐萎缩。目前,中国应用减黏裂化工艺的主要目的是生产燃料油,正在运行的减黏裂化装置单系列规模为100×104t/a[26–29],例如洛阳石化公司加工重质塔河原油采用的减黏裂化装置、齐鲁石化的渣油减黏裂化装置以及辽河石化的渣油减黏裂化装置。中国典型减黏裂化装置的操作条件及转化率见表9。

4结论

(1)脱碳技术的共同特点是对劣质原油、渣油都有较强的适应能力,不需要外界物质的介入即可达到生产轻质油品的目的。处理及加工使用该类技术产生的残渣产品(焦炭、沥青),对炼油厂整个工艺流程有较大影响。脱碳技术的投资普遍低于加氢类技术投资,在经济性上有一定优势。

(2)焦化工艺是渣油的热加工过程,目前主要的焦化工艺有延迟焦化、流化焦化和灵活焦化。焦化工艺在生产低分子、低沸点产品的同时,还会产生一定量大分子物质——焦炭,其产品性质与渣油性质相关性较大。一般情况下,焦化石脑油、焦化柴油都需要精制后才能成为产品,焦炭的质量也取决于渣油的性质,低硫焦的价值较高。对于流化焦化及灵活焦化来说,存在焦粉及低热值煤气利用的问题,二者的投资相对延迟焦化更高,目前延迟焦化技术在焦化工艺中占有绝对主导地位。

(3)采用溶剂抽提法从减压渣油中制取催化裂化原料油,在超临界回收溶剂工艺开发成功后,能耗大幅降低,经济上变得可行。溶剂脱沥青工艺所得到的沥青硬度很高,需与其他沥青调合才能制成沥青产品,其他用途是作为造气原料或炼油厂自用燃料。

(4)减黏裂化是在450~490 ℃下的热转化过程,渣油的转换率约为20%。其主要目的是生产燃料油或为其他装置生产原料。减黏裂化过程基本不具有脱硫、脱金属、脱残炭的作用