石油化工装置集成伴热站技术综述

主要内容:对石油化工装置第一、二、三代集中伴热站技术的发展历程进行了阐述,总结其优缺点:第一代集成伴热站技术投资较小,占地较大,碳钢管道易腐蚀;第二代集成伴热站技术集成度高,耐腐蚀,后期维护费用接近于零,工程造价较高;第三代集成伴热站技术占地小、造价低、耐腐蚀、后期维护成本低。同时对集成伴热站技术的现状进行了分析,展望了未来集成伴热站技术的发展趋势。

关键词:石油化工装置 集成伴热站 技术发展历程 三代

石油化工企业中的管道,采用伴热的方式以维持生产操作及停输期间管道介质的温度1-2]。常用的伴热介质为热水和蒸汽,其特点是伴热介质取用方便,多由企业的公用工程系统供给,运行安全可靠)。但传统型伴热站存在保温效果差、管道腐蚀严重、疏水阀易堵塞和损坏、现场安装施工周期较长等诸多问题4-)。近年来,随着伴热技术的发展,集成伴热站逐渐替代传统伴热站。本文回顾了三代集成伴热站技术在工程上的应用及演化,并对未来的集成伴热站技术进行了展望。

1第一代集成伴热站技术

近几年第一代集成伴热站技术在工程项目中广泛使用,如图1所示,其特点是:

1)多采用卧式结构,水平安装;

2)除硫水阀采用304不锈钢材质外,其它阀门、管件和管道均使用碳钢材质;

3)由供应商对集成伴热站进行二次设计,并提供最终图纸,经设计确认后制造;供应商经过工厂化预制完成且压力试验合格后附上相关资料送至现场;

4)集成伴热站的设备构成(如图1所示),包括:蒸汽分配站、凝液疏水站,以及与供热、回水总管接头的法兰及紧固件、固定件、桥架、支架和保温等材料:

5)对每个集成伴热站进行编号并对伴热站型号格式进行规定,如:【S-10(第10号蒸汽分配站),SH-US-11-3R(卧式蒸汽分配站-上方供蒸汽单侧引分支-11个抽头包括备用抽头-3个备用头右侧操作,表示从伴热站与伴热总管的接头端看伴热站的操作侧在右侧),供应商可以根据规定及伴热典型图锁定具体的结构形式、抽头数、备用头数等参数。

在第一代集成伴热站设计中首次对伴热站型号格式进行了规定,并由供应商进行二次设计,不再由设计人员对每个伴热站进行设计并集中汇料,只需提供伴热站型号即可,较大程度上减轻了设计压力,缩短了设计周期:同时,由供应商在工厂进行安装和试压,合格后运送至项目现场,这大大缩短了施工周期,具有较大的创新性。但除硫水阀外,大部分仍采用碳钢材质,在装置运行一段时间后,碳钢管道及碳钢阀仍会出现腐蚀的情况,现场维护成本较高:且卧式结构、水平安装占地较大。

2第二代集成伴热站技术

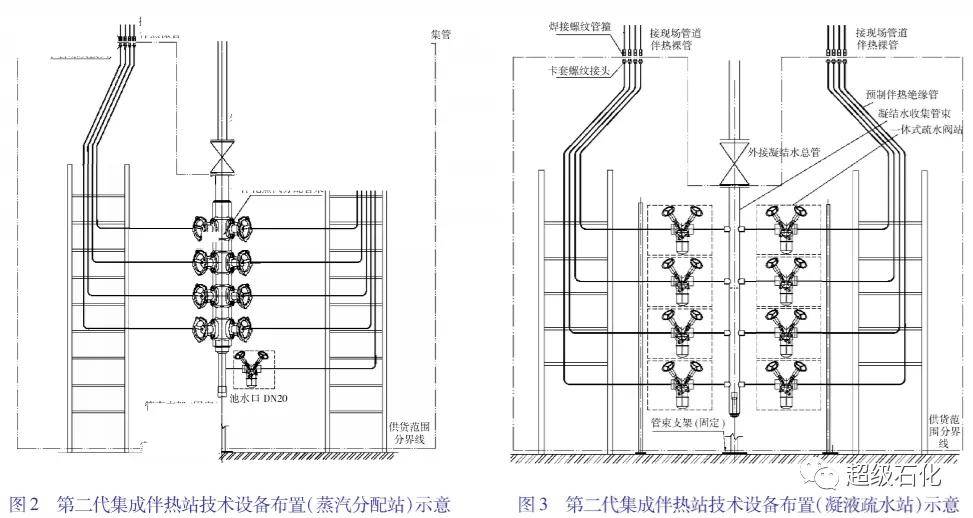

针对第一代集成伴热站技术出现的问题,采取了设计上的改进,优化后形成了第二代集成伴热站技术,如图2和图3所示。其特点如下:

1)采用立式结构,竖直安装:

2)蒸汽分配站和疏水站集合管为一体式锻件,集合管材质为ASTM A105锻钢;

3)凝液疏水站上阀门为集成阀,包括两个切断阀、带过滤功能的疏水阀、排污阀、检查阀等,阀体材质为不锈钢304SS;

4)蒸汽疏水阀采用全不锈钢倒置桶型或热动力式、热静力式;

5)伴热站分配管均采用预制伴热绝缘管,管材为Tube管卡套连接,材质为304SS:外套材料为聚氯乙烯,保温层为玻璃纤维。

相比第一代集成伴热站技术,第二代集成伴热站技术有了较大的突破。采用立式结构、设置于管廊等钢结构立柱外侧竖直安装,占地面积小、节省空间,充分利用钢结构,无需焊接,在地面或钢结构固定即可,易于安装:蒸汽分配站和疏水站集合管采用一体式锻件、集成式不锈钢疏水阀组、

304SS材质预制伴热绝缘管等设计,从源头上解决了第一代集成伴热站运行一段时间后管道腐蚀,造成跑冒滴漏并堵塞疏水阀的问题。Tube管外套材料为聚氯乙烯,绝缘性好:保温层为玻璃纤维,耐热性好,最高耐热可达260℃,且为阻燃材料:保温层玻璃纤维交错缠绕构成牢固的保温层,并始终保证管道处于保温层的中心位置。预制绝缘管为工厂预制好的保温管道,现场不需要再进行保温施工。Tube与主管用卡套连接,在现场施工中无需焊接有效地避免了异种钢焊接,提高了施工效率。

第二代集成伴热站可长周期安全运行证明了第二代集成伴热技术从根本上解决了第一代集成伴热技术存在的问题,大大降低了热损失,耐腐蚀性强、集成度高、操作方便、运行可靠,后期维护少,较大程度上降低了维护费用。但因采用了一体式锻件集合管、集成疏水阀组等新技术,且升级材质使用不锈钢(替代了碳钢),使其投资成本较第一代集成伴热站建设有了大幅提高。虽然第二代伴热技术有无可比拟的优势,但因前期投入成本较高,使第二代在工程上大范围推广受到限制。

3第三代集成伴热站技术

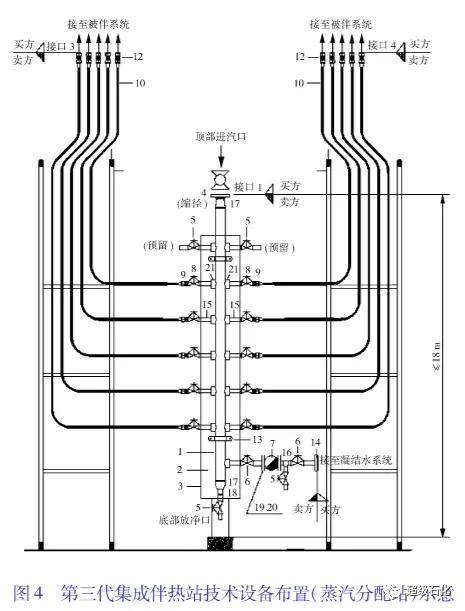

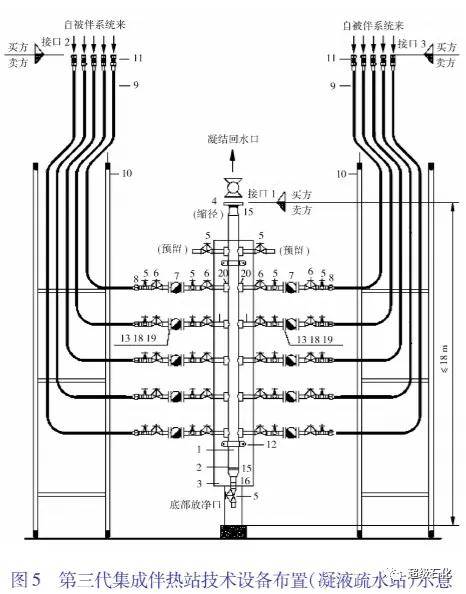

综合第一、二代集成伴热站技术的优缺点,第三代集成伴热站技术在设计时进行了大胆优化,如图4和图5所示。其特点是:

1)蒸汽分配站和凝液疏水站的集合管均选用碳钢无缝管:

2)凝液疏水站和蒸汽分配站的疏水阀为碳钢疏水阀,其他闸阀检查阀等也均为碳钢材质:

3)伴热站分配管采用预制伴热绝缘管,管材为Tube管卡套连接,材质为304SS;外套材料为聚氯乙烯,保温层为玻璃棉:

4)增加了铝合金桥架:

5)伴热站分配管和伴热站内闸阀接头处采用304SS卡套接头。

由图4、图5可看出:第三代集成伴热技术使用碳钢无缝管集合管替代一体式锻件集合管:采用碳钢疏水阀和闸阀替代集成式不锈钢疏水阀组,即满足工程要求,也较大程度上降低了工程投资:仍使用304SS材质的预制伴热绝缘管作为伴热站分配管,解决了第一代集成伴热站技术的管道腐蚀问题,保持了后期较低的维修成本:保温层改为玻璃棉,使耐热性更好,最高可耐350℃高温:铝合金桥架的使用,使伴热站分配管更易固定,只需将分配管放至桥架进行必要的捆扎,即可完成任务,提高了施工效率,缩短了施工周期。在伴热站分配管和伴热站内闸阀接头处采用304SS卡套接头,避免了异种钢焊接。

综上所述,第一代集成伴热站技术投资较小,使用广泛,但因占地较大,碳钢管道易腐蚀等缺点限制了其应用:第二代集成伴热站技术集成度高,耐腐蚀好,且后期维护费用接近于零,但工程造价较高,也限制了其在工程项目上的使用(用户较少):第三代集成伴热站技术因占地小、造价低、耐腐蚀、后期维护成本低等诸多优点,使其近年来在工程项目上被大范围推广。

4集成伴热站技术展望

集成伴热站通常在设计阶段的后期完成,由于设计周期短、存档任务重,集成伴热站设计仅是依据相关标准和伴热流程选用集成伴热站型号、确定集成伴热站数量及位置。因与集成伴热站相连接的伴热管通常未纳入三维设计模型,导致伴热管无效段仅是粗略估算,汇料统计时怕万一不够用又人为增加了伴热管的数量,造成现场伴热管大量剩余:在现场施工中也存在伴热管和其他工艺管道碰撞的现象,这些问题都造成了能源的浪费和投资的增加。相信随着信息化技术的全面覆盖,新一代的集成伴热技术将会克服以上缺点,向着集成伴热技术最优化、三维化、专业化的方向不断发展和更新。