工业挥发性有机物处理技术分析与展望

挥发性有机物(VOCs),通常是指室温下饱和蒸气压高于133.32Pa,常压下熔点低于室温、沸点在50~260℃的有机化合物,主要包括非甲烷烃类(烷烃、烯烃、炔烃、芳香烃等)、含氧有机物(醛、酮、醇、醚等)、含氯有机物、含氮有机物、含硫有机物等。VOCs来源广泛,在石油炼制、石油化工、合成树脂、煤化工、制药、涂料、涂装及日用化工等行业的生产过程中均有大量的VOCs产生。

VOCs是大气污染物的主要来源之一,不但会导致光化学反应,而且是臭氧和细颗粒物(PM2.5)污染的重要前体物。此外,大部分VOCs具有毒性,会对人类健康造成诸多损害,长期处于含VOCs的环境中可能诱发一系列疾病。VOCs的治理技术众多,按其过程和原理可分为回收技术和非回收技术两大类。回收技术用于浓度较高、气氛单一且回收价值大的VOCs处理;非回收技术用于中低浓度、气氛复杂、利用价值低的VOCs气体的破坏性消除。本文对其中典型的工业VOCs处理技术进行了分析与展望,以期为相关行业的VOCs气体达标排放提供参考。

1 回收技术

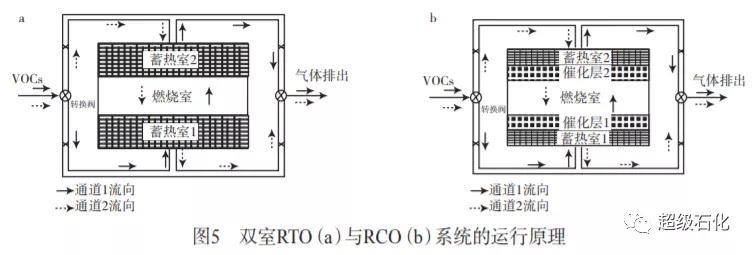

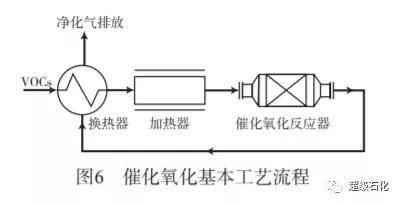

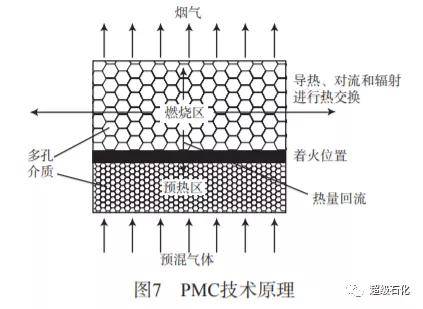

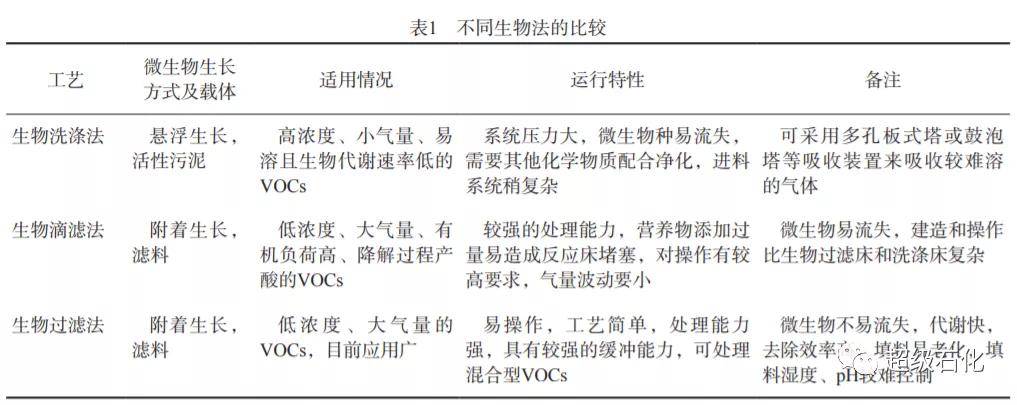

2 非回收消除技术

3组合处理技术

综上,单一回收方法因其原理不同,适用对象、运行成本及处理效果等均存在差异,且工业VOCs废气成分及性质复杂,既要回收实现经济效益,又要净化满足环保要求,因此采用单一技术往往难以达到治理目标,无法满足市场需求。利用不同治理技术的优势,将多种处理技术联用,不仅可以满足排放要求,还可降低净化设备的运行费用。

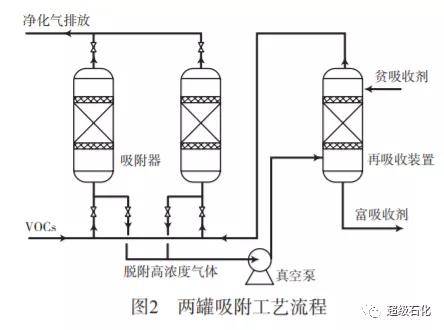

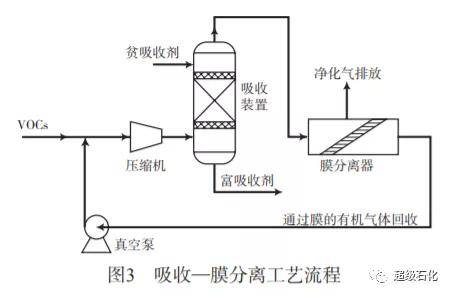

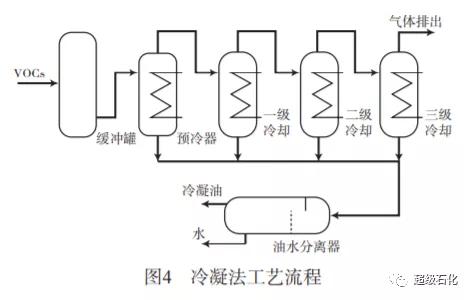

不同VOCs处理技术间的选择与集成组合应结合企业现场实际情况,综合考虑废气气量、污染物浓度、生产要求及投资运行费用等,根据各种工艺特点,灵活应用,在满足达标排放基础上降低治理成本。对于中高浓度的VOCs废气一般先使用吸收法、冷凝法或膜分离法进行预处理及回收,再利用吸附法或氧化分解法等适用于低浓度VOCs处理的技术进行末端治理。目前研究及应用较多的组合工艺有:冷凝法+吸附法回收工艺、吸收法+催化氧化法处理工艺、膜分离法+吸附法回收工艺、光催化法与生物法联合、等离子体协同催化技术等。

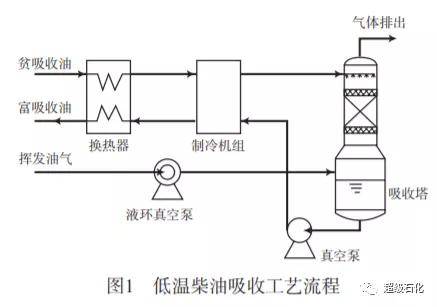

中石化大连院针对石化企业生产过程中的有组织源排放废气以及无组织源排放废气(如炼油污水处理场、油品和化学品装车/船及石化储罐等),开发了一系列成套处理技术并投入工业应用,如:“冷凝—蓄热氧化”技术、“低温柴油吸收—脱硫均化—催化氧化”技术、“低温柴油吸收—碱液脱硫—焚烧”技术、“蓄热燃烧—氢氧化钠碱液吸收—活性炭吸附”技术、“低温柴油吸收—均化—RTO”成套技术等。针对炼油污水处理场废气,中石化大连院开发了一套高浓度废气与低浓度废气联合处理装置(SWAT-1),高浓度废气采用“脱硫及总烃浓度均化—催化氧化”工艺处理,低浓度废气采用“洗涤—吸附”工艺处理。

4结语

VOCs污染防治应遵循源头和过程控制与末端治理相结合的综合防治原则:首先,鼓励采用清洁生产技术,使用不含VOCs或低VOCs含量的替代品,严格控制VOCs的排放;其次,加强VOCs的末端治理工作,对VOCs进行回收或净化处理。

VOCs末端治理技术众多,不同处理技术各具特色,也各自存在局限。工业VOCs废气一般同时含有多种污染物,且工况复杂,应用中需要综合考虑VOCs气体的类型、组成、浓度等条件,选择最合适的工艺,优先对有价值的VOCs气体进行回收再利用,难以利用的,再结合催化燃烧等氧化措施进行深度净化,以确保气体达标排放。此外,很多企业的同一厂区往往存在多股VOCs废气源,综合考虑现场实际情况,将相邻的同类废气集中处理,可大幅降低投资及运行费用,且易于操作管理。

工业VOCs废气治理在开发和完善单一处理技术的同时,还应不断研发和集成组合处理技术,充分发挥不同VOCs处理技术的优势,以实现技术协同互补、气体处理高效、运行成本降低的目的,这也是工业VOCs末端治理技术的发展方向和推广应用的关键。