凝析油加工利用综合分析

凝析油是与天然气一起回收的未经分馏的液态轻烃,属于轻质原油。分析表明,凝析油API度通常在50以上,石脑油组分收率为40%~60%,石脑油组分一般根据其链烷烃或芳烃潜含量分别用做乙烯或芳烃原料。近年来,凝析油产量呈现上升趋势,加工利用更为普遍。因此,系统分析凝析油资源供需状况、加工方案及经济性,提出有关建议,对炼化企业做好资源优化配置、提升效益具有一定现实意义。

1凝析油资源供需及定价分析

1.1全球凝析油资源供需概况

根据有关统计,2018年全球凝析油产量2.06亿吨。随着全球天然气资源的持续开发与利用,全球凝析油产量将不断增加,预计2030年产量将增加到2.34亿吨左右[1]。2018年全球凝析油贸易量约为6700万吨,预计2030年贸易量将增加到7500万吨左右。2018–2030年全球凝析油产量及贸易量情况如图1所示。

1.2重点地区凝析油资源供需状况

目前,中东、俄罗斯、亚洲和北美是凝析油的主要产区。2018年其凝析油产量占全球总产量的87.6%。中东地区凝析油产量主要来自卡塔尔、阿联酋和沙特等国,2018年其凝析油产量达7400多万吨,占中东地区产量的92%。卡塔尔及其邻国近年来凝析油产量快速增长,2018年凝析油产量占中东地区总产量的60%左右,未来产量还将持续增长。2018年中东地区凝析油消费量5310万吨,其中10%用于原油掺炼,90%用于单独分离;预计2030年凝析油消费量达6900万吨,出口量占产量的40%左右。由此可知,中东地区凝析油资源较为丰富,未来受该地区政局稳定性影响,资源出口及供应存在一定不确定性。北美地区凝析油生产来自美国,2015年以来产量大幅增加[2],2018年美国凝析油消费量2210万吨,其中50%用于原油掺炼,50%用于单独分离。自2014年以来,美国凝析油出口量不断增加,2018年达到400多万吨,预计2030年出口量将达到1100万吨左右。随着更多的物流基础设施与凝析油稳定处理装置的建设和完善,美国凝析油的市场竞争力将进一步提升,将成为国内进口凝析油的有利选择。此外,独联体凝析油产量占全球比例近25%,资源也较为丰富。其中俄罗斯萨哈林凝析油硫含量低,适合生产乙烯原料,预计未来市场可采购量在100多万吨/年。近年来,国内进口凝析油数量不断增加,2018年进口量为990万吨左右,进口国主要集中在中东地区。

1.3凝析油定价原则

与国际原油贸易情况相似,凝析油贸易方式主要包括长期合同和现货采购两大类。随着世界凝析油产量与利用的增加,凝析油定价越来越受到关注。目前,凝析油定价方式有2种:直接与对应品质原油价格挂钩或与石脑油价格挂钩。石油公司一般多采用原油价格与贴水对凝析油进行定价,影响价格的主要因素包括:基准油种价格、贴水水平、凝析油品质以及市场供需变化等。不同区域、不同品质的凝析油与对应品质的原油(布伦特、迪拜、塔皮斯等)价格挂钩[3]。不同原油品种其贴水水平不同,即便是同一油种,不同时期受供需因素影响,其贴水波动幅度也较大,不同油种之间的贴水差值也随之波动。

2凝析油加工工艺分析

2.1典型凝析油资源性质

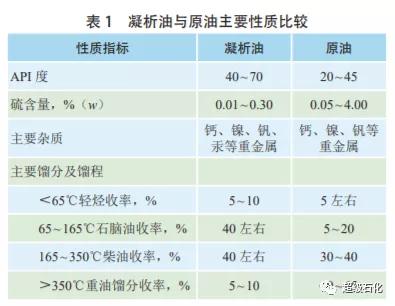

与原油相同,凝析油一般也可分为石蜡基、中间基和环烷基类型。根据对BP原油数据库中原油、凝析油性质评价数据的分析可知,凝析油品质与同产地原油有一定类似性。初步估算,全球2亿多吨的凝析油产量中,适用作乙烯裂解和芳烃重整料的凝析油基本上各占一半。其中,中东地区多种凝析油比较适合做芳烃原料;非洲和亚太地区部分凝析油比较适合做乙烯裂解料。典型原油、凝析油主要性质比较见表1。

2.2凝析油主要加工模式

国内外对凝析油的利用模式基本一致,主要和原油掺炼在常减压装置加工,或分储分炼出不同组分,并在后续装置进行加工与综合利用。目前,国内在炼厂与原油掺炼加工的凝析油数量比较有限,一般仅占炼厂原油加工能力的2%~5%,加工流程上不需要做大的调整;若掺炼比例超过10%,则需要对常减压系统进行改造。若凝析油加工量较大,不宜掺炼,也可在炼厂建设分离设施或改造闲置常减压装置单独加工。改造的主要原则包括:最大限度地原位利用设备,通过核算分馏塔负荷和机泵输送能力,充分论证装置改造可行性;对工艺流程及换热网络进行优化调整;一般利用初馏塔生产部分轻石脑油,同时改造减压塔作为常压吸收塔以备用。实际操作中还要严格控制装置进料量,避免常压塔顶超设计负荷;严格控制常压塔顶温度、压力,避免露

点腐蚀加剧等。

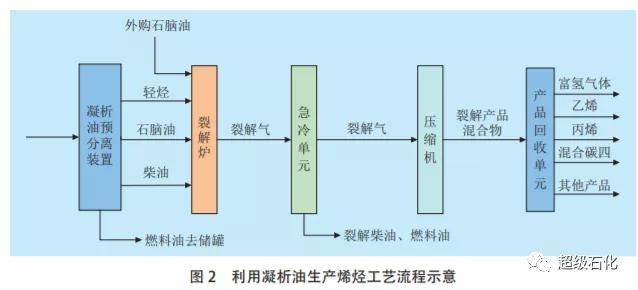

除了与原油掺炼在炼厂加工外,某些具有资源优势的乙烯生产企业把凝析油作为一种主要化工原料。如沙特等国近年来逐渐增加凝析油加工利用比例,以弥补乙烯产能增加导致的轻烃原料不足;国内某些一体化炼化企业通过签订凝析油进口长期合同、改造闲置常减压装置单独加工凝析油,以满足乙烯原料需求。其加工流程见图2。

2.3凝析油加工中的脱硫、脱汞工艺分析

凝析油中的含硫化合物主要有硫化氢、硫醇、硫醚等[4],硫的脱除主要采用非加氢和加氢2种工艺,以非加氢脱硫工艺为主。非加氢脱硫工艺包括吸附脱硫、抽提脱硫、氧化–抽提脱硫等,抽提脱硫应用较多。经过脱硫处理后的凝析油进入炼化企业加工,被分离为不同组分后再进入后续装置进行精制处理。如对于国内进口加工较多的南帕斯凝析油,其硫含量仅为0.26%,但硫醇含量高(硫醇硫为1865μg/g,占总硫含量的72%),对干气、液化气脱硫需更换碱液以加强脱硫效果;凝析油石脑油中的硫醇含量高,需加氢以满足化工原料的硫含量要求等,上述脱硫和加氢技术均成熟可靠。此外,随着加氢技术的发展,有项目提出采用常规滴流床对高硫醇凝析油进行全馏分加氢除硫醇,全加氢工艺采用国产催化剂,精制产品中硫醇小于或等于20μg/g、硫含量小于或等于500μg/g,由于凝析油全馏分加氢技术尚无工业应用业绩,其可靠性尚待验证。

凝析油中的金属杂质含量极低。但大多数凝析油中都含有汞及其化合物,一般为10~3000μg/L。常规原油中的汞主要分布在渣油中,而凝析油中70%左右的汞富集在小于170℃的石脑油馏分中。这种特殊的分布规律,不仅影响装置操作,还会随轻质馏分的挥发产生环境污染[5]。目前,已开发的脱汞工艺多采用化学吸附法,脱汞剂主要包括载银分子筛、载金属硫化物、载金属碘化物等。炼化企业可根据凝析油加工量和有机汞含量情况,采用吸附工艺及适宜催化剂进行脱汞处理,一般凝析油脱汞限值为5μg/L。

2.4凝析油加工中的储运和环保问题分析

凝析油由于其组成的特殊性,在储运过程中易造成环境污染和硫化氢中毒,需做好防控,减少恶臭及污染物排放[6]。凝析油储存方面,对于具备改造条件的企业,可借鉴有关经验,对常规外浮顶原油储罐进行改造,通过新增高效全补偿式二次、三次密封,采用镶嵌式密封原理形成静密封结构,同时对储罐进行防腐及隔热改造,降低恶臭气体排放;对于新建项目,可通过方案比选,考虑新建内浮顶原油储罐及配套油气回收设施,从根本上解决油气挥发和污染问题。此外,凝析油加工要尽量做到“分储分炼”,进装置后增加腐蚀性介质(硫含量、水分等)分析频次,根据数据调整生产和工艺防腐措施;加强对低分子硫醇易聚集部位监控,严禁含硫污水就地排放等;如有可能,应尽量避免在夏季加工,以满足环保要求。

3凝析油加工经济性分析

通常,一体化炼化企业加工进口凝析油,主要作为生产烯烃和芳烃的原料。由于利用凝析油生产烯烃、芳烃需要先分离出石脑油组分,后续加工流程与常规项目完全一致,为简化研究,重点对凝析油分离出的石脑油成本进行测算和分析。以炼化企业新建200万吨/年凝析油分离单元及配套设施为例,加工中东典型凝析油,根据其品质和分类,与迪拜原油价格挂钩,并考虑不同贴水水平。以凝析油分离单元为测算范畴,石脑油和柴油馏分作为主要产品进行成本分摊,其他产品均按副产品抵扣成本;结合各馏分品质情况,对其成品价格扣除后续加工成本来定价。当布伦特原油基准价格为60美元/桶时(中国石化2017版测算价格体系,以下同),按降贴水(–1美元/桶)、升贴水(+5美元/桶)考虑,凝析油分离石脑油成本加税费分别为3950元/吨、4267元/吨;当布伦特原油基准原油降至40美元/桶左右时,按上述降升贴水考虑,凝析油分离石脑油成本加税费分别为2706元/吨、3078元/吨。根据对国际市场原油、石脑油价格回归及分析,当原油价格为40美元/桶、60美元/桶时,进口石脑油到岸完税价分别约为3163元/吨、4446元/吨,测算结果见表2。

由表2可知,在凝析油价格较为稳定的前提下,凝析油分析的石脑油成本加税费低于进口石脑油完税价,利用进口凝析油分离的石脑油成本具有一定竞争优势;若凝析油需求增加,预计与原油挂靠贴水将增加,当按升贴水(+5美元/桶)测算时,石脑油成本也略低于进口石脑油到岸完税价。近年来,布伦特原油基准价格平均为60美元/桶左右,对应的石脑油市场均价4200元/吨左右,若凝析油贴水增加5美元/桶左右,石脑油分离成本增加,与市场均价相比,竞争优势降低。因此,利用进口凝析油生产化工原料的成本竞争力受原料价格影响较为显著,抗风险能力需加强。

4总结和建议

1)随着全球天然气产量的持续增加,预计凝析油产量将保持稳定增长。国内凝析油进口主要来自中东,受地缘政治影响,凝析油规模化采购存在一定不确定性,北美和俄罗斯凝析油资源可助力供应多元化。

2)一体化炼化企业对加工凝析油的需求较高,凝析油加工主要有掺炼和单独分离加工2种模式,技术成熟可靠。对于具备条件的企业,建议根据资源供应情况,通过改造闲置常减压装置单独加工凝析油。

3)凝析油组分分布特征与常规原油有所不同,部分凝析油的硫醇、汞含量较高,且主要富集在轻质组分中,会造成腐蚀和环境污染,需高度重视并根据组成分析采用成熟技术进行脱硫、脱汞。

4)由于组成的特殊性,凝析油在储运过程中易造成环境污染和硫化氢中毒,加工过程需充分完善配套设施。对于储运方案,建议结合企业实际,对新建内浮顶储罐和改造现有储罐进行技术经济比选,并完善油气回收措施。

5)凝析油加工经济性分析表明,在原料价格比较稳定的前提下,利用进口凝析油生产化工原料具有一定成本优势。当凝析油采购量较大,采购价格会受市场波动影响,将成为影响效益的主要风险因素。建议在拓宽资源来源的基础上,优化采购和管理,降低价格波动对效益的影响。