硝酸尾气SCR脱硝技术的开发及工业应用

主要内容:硝酸生产尾气脱硝是大气污染治理的重要领域。中国石化开发了硝酸尾气选择性催化还原(SCR)脱硝成套技术,主要包括FN-1型蜂窝状NH3-SCR催化剂以及SCR反应器、气体分布器等关键设备和内构件。在中国石化南化公司270kt/a硝酸装置上的工业化应用表明,SCR脱硝装置的入口NOx质量浓度在200~400mg/m3,出口NOx质量浓度低于20mg/m3,NOx去除率大于95%,逃逸氨质量浓度低于1mg/m3,净化效果优于国家和地方的相关排放标准。

关键词:硝酸尾气;脱硝;选择性催化还原

硝酸是用途广泛的重要化工原料之一,在酸类的生产中产量仅次于硫酸,广泛应用于国防、冶金、化工和制药等多个行业。硝酸生产时需用水或稀硝酸吸收NO2,该过程生成大量NO,经多次氧化吸收后,仍有部分NOx随尾气排放(浓度一般在300~1600mg/m3),对环境造成污染。我国制定的《硝酸工业污染物排放标准》(GB26131—2010)[1]中对NOx的排放有严格的控制要求,对于现有企业、新建企业以及特别排放(具体地域范围、时间由国务院环境保护主管部门或省级人民政府规定)而言,其限值分别为500,300,200mg/m3,单位产品基准排气量限值为3400m3/t。NOx是主要的大气污染物,可产生酸雨、光化学烟雾和雾霾。近年来,我国加强了NOx的污染防治力度,作为NOx的重大排放源,硝酸行业面临着NOx减排的巨大压力。

硝酸工业尾气治理方法主要有两类:一是将尾气中NOx直接转化为NO3-或NO2-加以回收,如延长吸收法、化学吸收法以及物理化学吸附法(包括干式吸附和湿式吸附);二是通过添加还原剂,使NOx转化为可排放的氮气,如选择性催化还原(SCR)法和非选择性催化还原(NSCR)法。其中:物理化学吸附法,如分子筛和活性炭等,还处于实验室研究,尚未见工业化报道;化学吸收法效率较低,尾气不能达标;延长吸收法虽具有一定的经济效益,但改造难度大、投资大、达标难;SCR和NSCR法具有NOx脱除率高的优点,但NSCR需消耗大量的还原剂。因此,SCR是目前硝酸尾气治理的主流技术,已在欧洲、美国和日本的硝酸企业获得广泛应用。本文论述了中国石化硝酸尾气SCR脱硝技术的开发及工业应用情况,以期为相关领域的研发提供参考。

1硝酸尾气SCR脱硝技术的开发

1.1技术方案

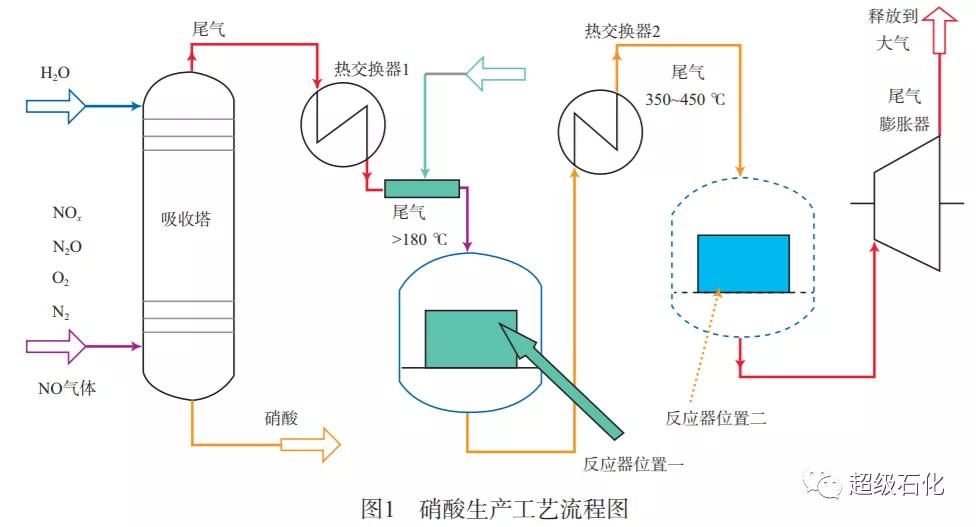

从硝酸生产工艺流程图(图1)上可以看出,SCR反应器有两个可安装位置:一是在热交换器2之前,反应温度大于180℃;二是在换热器2之后,尾气膨胀器前,反应温度在350~450℃。我国现有硝酸装置大多未预留脱硝空间,高温脱硝有利于提高反应速率,减少催化剂用量,故本研究选择开发高温SCR脱硝工艺。

1.2工艺原理

在烟气中注入氨气,氨气与烟气充分混合后,在200~500℃反应温度下,NOx、O2和还原剂NH3在催化剂的作用下发生氧化还原反应,生成N2和H2O。主要反应式如下:4NH3+4NO+O2→4N2+6H2O2NH3+NO+NO2→2N2+3H2O

1.3工艺流程

SCR脱硝系统包括氨气供应单元和SCR反应单元两部分。氨气供应单元:包括液氨蒸发器、氨气缓冲罐、氨气吸收罐和氨气/稀硝酸装置尾气混合器(管道混合器)及喷淋冷却等附属安全设施。该单元分为两个阶段:1)液氨气化,即装置界区外来的液氨自压入液氨蒸发器,由热水做为热媒,将液氨蒸发气化为氨气;2)氨气稀释混合,即液氨蒸发器送出的气氨经氨气缓冲罐稳压后,在管道混合器中与稀硝酸装置尾气实现均匀混合。SCR反应单元:经由管道混合器充分混合的氨气与稀硝酸装置尾气进入SCR脱硝反应器进行反应,净化后的气体进入尾气膨胀器继续回收能量。

1.4内构件设置与流场模拟

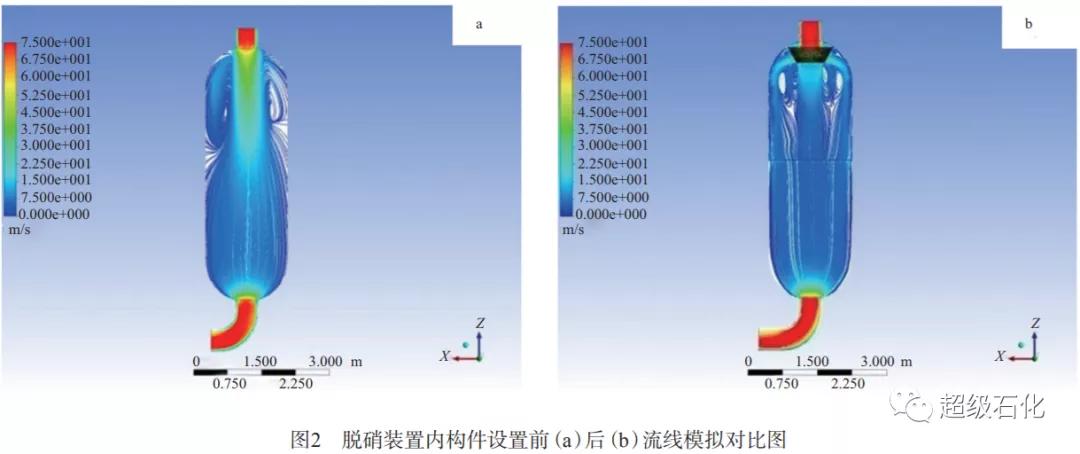

脱硝率和NH3逃逸率是评价SCR系统性能的两个重要指标,在影响这两个指标的诸多因素中,硝酸尾气与NH3的混合程度以及反应器流场均匀度最为重要。因此,在设计反应器时,需采用计算流体动力学(CFD)软件进行流场模拟,SCR流场应满足以下要求:1)反应器床层催化剂入口处烟气绝对流速偏差小于±10%,尾气流向与床层垂直,流向偏差小于±10°;2)反应器催化剂床层入口的NOx/NH3分布均匀,NH3浓度分布偏差小于±5%;3)系统压降低。在脱硝反应器入口处设置气体分布器及整流格栅,设置前后对尾气流线影响的对比图见图2。由图2可见:没有气体分布器与整流格栅的情况下,废气进入反应器后存在严重的偏流与涡流,满足不了废气流向与床层垂直、流向偏差小于±10°的要求;增加分布器与整流格栅后,反应器床层入口的流线几乎与反应器水平界面垂直,夹角小于±5°,满足流场要求。

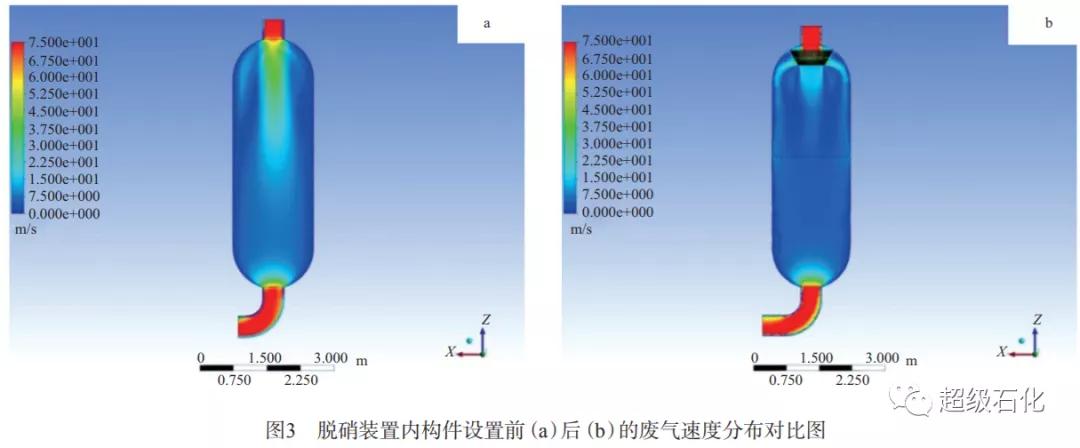

脱硝装置内构件设置前后的废气速度分布对比图见图3。由图3可见:优化前,管道及反应器中的颜色不一致,特别是在反应器内,速度分布极其不均匀,无法满足入口处废气绝对流速偏差小于±10%的要求;而优化后的反应器内催化床层区的颜色一致性较高,说明速度分布很均匀,整个反应器内速度也比较均匀,满足SCR反应器的要求。

1.5催化剂

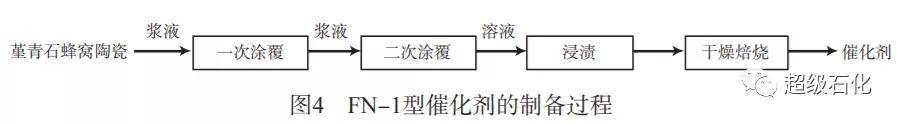

硝酸尾气SCR技术的核心是高活性、高选择性和稳定性的脱硝催化剂。国外早期采用贵金属催化剂,后逐渐被非贵金属催化剂替代。上个世纪70年代,国内开始对硝酸尾气进行治理。1976年,川化集团硝酸尾气采用颗粒状铜铬催化剂进行治理,脱硝率可达90%以上;1994年,川化集团又开发并应用了新型钒锰催化剂,脱硝率可达95%以上[2]。此外,兰州中科凯迪公司开发的RN-2型催化剂[3]、中科院大连化物所开发的N-847型催化剂[4]均实现了工业应用,西北化工研究院也对其研制的硝酸尾气低温脱硝催化剂完成了工业侧线试验[5]。上述催化剂均为颗粒状,而中国石化开发的FN-1型硝酸尾气脱硝催化剂为整体式,具有压降低、强度高的优点。FN-1型催化剂的制备过程如图4所示。

制备过程分两大步:1)制备含有氧化铝、二氧化钛及其他助剂成分的浆液,对堇青石蜂窝陶瓷基体进行二次涂覆,以达到适宜的涂层负载量;2)将制备好载体涂层的蜂窝体浸渍于含活性组分(V和W)的溶液中,再经干燥、焙烧等步骤制得催化剂。整个制备过程简单可靠,活性组分用量少。

2硝酸尾气SCR脱硝技术的工业应用

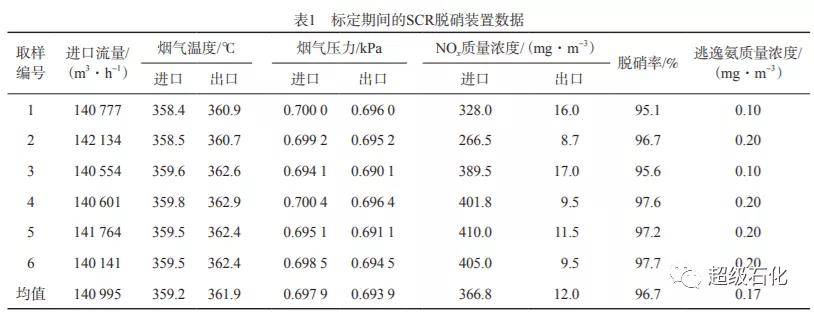

硝酸尾气SCR脱硝技术在中国石化南化公司270kt/a稀硝酸装置上进行了工业应用。脱硝装置(图5右下装置)运行稳定,脱硝效果优异,其标定期间的数据详见表1。由表1可见,脱硝装置的入口NOx质量浓度在200~400mg/m3,出口NOx质量浓度低于20mg/m3,NOx去除率大于95%,逃逸氨质量浓度低于1mg/m3,净化效果优于国家和地方的相关排放标准。

3结论

a)开发了硝酸尾气SCR脱硝成套技术,主要包括FN-1型蜂窝状NH3-SCR催化剂以及SCR反应器、气体分布器等关键设备和内构件。

b)在南化公司270kt/a硝酸装置上的应用表明,SCR脱硝装置的入口NOx质量浓度在200~400mg/m3,出口NOx质量浓度低于20mg/m3,NOx去除率大于95%,逃逸氨质量浓度低于1mg/m3,净化效果优于国家和地方的相关排放标准。