二级膜分离—冷凝—吸附工艺处理石化罐区废气

主要内容: 采用二级膜分离—冷凝—变压吸附工艺回收处理含有高浓度挥发性有机物和苯系物的炼厂罐区外排“呼吸气”。结果表明,进气的非甲烷总烃质量浓度范围41000~182000mg/m3,进气中苯、甲苯和二甲苯的质量浓度分别为400~1400mg/m3,150~1600mg/m3,300~2100mg/m3时,尾气中非甲烷总烃质量浓度始终低于80mg/m3,去除率均高于99.9%,苯、甲苯和二甲苯的去除率分别为99.6%、99.6%和99.8%。抗冲击负荷实验将进气量提高50%,尾气中非甲烷总烃质量浓度仍低于80mg/m3。二级膜单元可以高效浓缩轻烃,既回收获得可燃气,又解决了轻烃积累所造成的尾气超标难题。

[关键词]罐区废气;二级膜分离;冷凝;变压吸附;VOCs;苯系物

随着国家经济水平的提高和生产理念的转变,对石油化工企业的环保要求不断提升。2015年,环保部出台了《石油化学工业污染物排放标准》(GB31571—2015),重点地区的地方环保部门也出台了相关地方法规,对废气处理技术及挥发性有机物(VOCs)的回收技术提出了更高的要求。油品储藏环节排放的油气具有浓度高、气量大的特点,尤其是涉苯储罐和中间罐区,挥发气中含苯、甲苯等苯系物,处理难度较大。高效回收利用这部分油气,是油气回收领域的难题,如果获得突破可取得很好的环境效益和经济效益。

目前常用的油气回收方法主要有吸收法、吸附法、冷凝法和膜分离法。吸附法多采用活性炭吸附,适用于低浓度油气的处理,更换活性炭操作过程复杂,且产生固废、危废问题。冷凝法是通过将油气降温达到有机物凝固点以下,使油气冷凝并与气态分离的技术,当油气中含有凝固点较低的小分子有机物时,其处理效果不佳,且能耗较高。吸收法是采用挥发性较小的油品对高浓度油气进行接触吸收,由于用作吸收剂的油品本身存在挥发性,应用的局限性较大。膜分离技术主要以有机高分子聚合物为功能材料,其分离机理是利用膜表面功能层与有机物良好的相似相溶性,使有机物优先吸附在膜表面,并在浓度差和饱和压差的推动下跨膜,形成浓缩气回用,未跨膜的气相有机物浓度则相应降低,得到净化。随着膜材料的不断发展,膜分离安全、高效的优势越发明显。膜分离技术在VOCs回收处理领域已成为研究热点,是缓解炼化企业废气排放问题、实现废气资源化利用的可行办法。

本工作采用自主研发的高性能有机蒸气分离膜和膜组件,设计开发了针对高浓度VOCs废气和含苯系物废气的二级膜分离技术,结合活性炭吸附和冷凝工艺,对炼厂罐区外排“呼吸气”进行回收处理。考察了二级膜分离—冷凝—吸附工艺对非甲烷总烃、苯系物的去除效果,以及对轻烃的浓缩效果,为膜分离技术在此类实际废气处理中的应用提供技术参数及设计依据。1实验部分1.1实验材料实验废气为某石化企业轻质石脑油罐、粗芳烃罐及混合苯罐日常呼吸阀外排的混合废气,其主要组成见表1。自制高分子复合膜:采用聚偏氟乙烯(PVDF)平板膜为基膜,改性聚二甲基硅氧烷(PDMS)为功能层,该膜功能层的厚度为200~500nm。1.2实验流程及运行参数油气回收工艺流程见图1。

工艺包括二级膜分离单元、冷凝单元和变压吸附单元。废气由罐顶连通管进入装置,当废气达到设定压力后,装置开启,废气进入缓冲罐,通过压缩机提升压力和换热器降低温度后,进入一级膜分离单元。有机物优先透过膜,形成透过侧浓气,然后通过真空泵和二级压缩机提升压力后进入制冷机,冷凝后过饱和有机物液化。在气液分离器中,冷凝油品与气相分离并回流至石脑油罐。剩余饱和油气进入二级膜分离器,大部分有机物透过膜后进入真空泵回流继续冷凝,少部分有机物随渗余侧气体回流到缓冲罐。由于二级膜的存在,回流的废气VOCs浓度较进入一级膜的废气VOCs浓度低,一级膜渗余侧气体浓度降低,变压吸附单元的处理负荷降低,有利于深度处理和吸附剂的长期使用。更多的有机物可经冷凝过程液化回用。相比于传统的先冷凝、再膜分离的工艺,进入冷凝机组的气量减小,制冷机能耗更低。膜分离后的渗余气体进入活性炭变压吸附单元,两个活性炭罐交替使用,一个吸附时,另一个进行真空解吸和再生,以保证活性炭不会吸附饱和而失效。经过处理后的尾气直接排放。

装置额定处理能力50m3/h。主要运行参数:一级膜面积20m2,一级膜分离上游侧压力0.25MPa,膜分离跨膜侧真空度-0.09MPa;二级膜面积10m2,二级膜分离上游侧压力0.27MPa,膜分离跨膜侧真空度-0.09MPa;冷凝单元温度0~5℃,变压吸附周期30min,吸附压力常压,解吸真空度-0.08MPa。

2结果与讨论

3结论

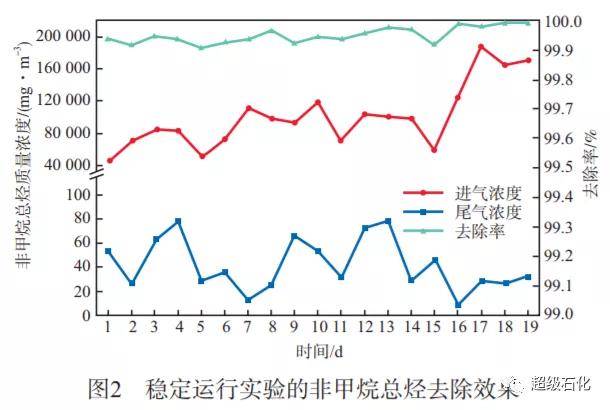

a)采用二级膜分离—冷凝—变压吸附工艺对炼厂罐区外排“呼吸气”进行回收处理。在进气的非甲烷总烃质量浓度为41000~182000mg/m3、进气量为50m3/h的条件下,尾气中非甲烷总烃质量浓度始终低于80mg/m3,平均值只有31.6mg/m3,去除率均高于99.9%。

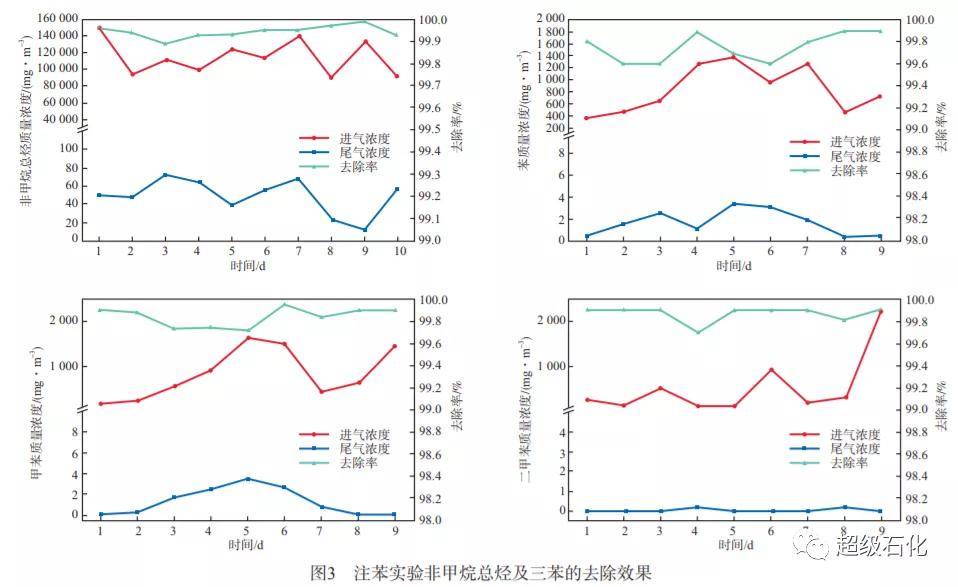

b)注苯实验中,进气非甲烷总烃、苯、甲苯和二甲苯的质量浓度范围分别为96000~155000,400~1400,150~1600,300~2100mg/m3。尾气中非甲烷总烃质量浓度低于80mg/m3,尾气中苯、甲苯、二甲苯的质量浓度分别为0.22~3.20,0.26~3.47,0.10~0.20mg/m3。装置对苯、甲苯和二甲苯的去除率分别为99.6%、99.6%和99.8%。

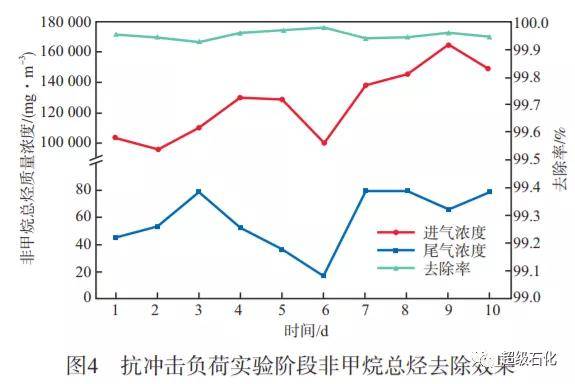

c)抗冲击负荷实验中,进气量提高50%时,经装置处理后尾气中非甲烷总烃质量浓度仍低于80mg/m3,非甲烷总烃平均质量浓度为65mg/m3,去除率高于99.9%。

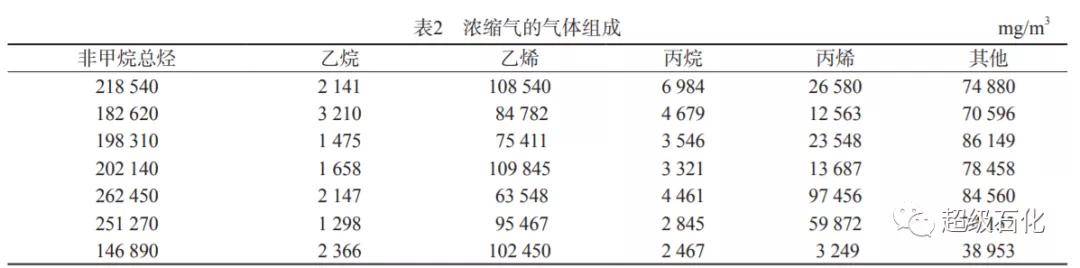

d)二级膜单元可高效浓缩轻烃质量浓度至100000mg/m3以上,尾气可做燃料气进行回用,既回收了资源,又解决了轻烃积累所造成的装置排放超标难题。