乙烯制环氧乙烷技术进展

主要内容:随着乙烯制环氧乙烷的工艺技术和催化技术的发展,综述了乙烯制环氧乙烷的技术进展。环氧乙烷广泛地应用在例如化工、医疗、军事、洗涤、印染等领域。现有的合成技术为乙烯直接氧化,常用银催化剂。发展趋势是对现有工艺进行优化,对银催化剂的性能进行改进以及对副反抑制剂的研究。

关键词:乙烯氧化 环氧乙烷 工艺 催化剂

环氧乙烷(E0)的应用范围十分广泛,在化工、医疗、军事、洗涤、印染等领域具有非常重要的价值。故环氧乙烷在有机合成领域占据着重要的位置。虽然环氧乙烷的结构式简单,但其化学性质十分活泼,同时还具有多种优秀的化学性质。这使得大量的乙烯被氧化合成环氧乙烷,用于制备环氧乙烷的乙烯消费量仅次于聚乙烯和聚氯乙烯。工业合成环氧乙烷的方法主要为氧气直接氧化法2。还有少量的氯乙醇法,但由于氯的腐蚀和污染,目前这种方法已很少使用。氧气和乙烯直接氧化法制环氧乙烷的催化剂一般采用银催化剂。

1乙烯制环氧乙烷合成简介

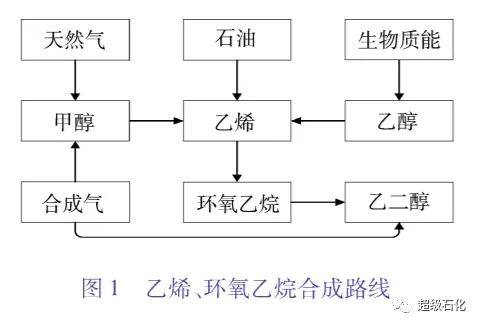

乙烯与氧气催化氧化生成环氧乙烷,其成本主要集中在原料乙烯上,常见的乙烯合成来源是由石油炼制、天然气加工以及生物质能先转化为乙醇,再进一步合成乙烯。一些常见的装置都被设计为除生产精制环氧乙烷外,副产乙二醇(EG)。环氧乙烷和乙二醇的常见合成路线如图1所示。乙烯制环氧乙烷是一个典型的放热反应,放出的热量将会影响银催化剂的性能以及寿命。反应过程包含一个微放热的主反应以及一个大量放热的副反应。因此提高环氧乙烷的收率与降低生产成本不仅需要考虑工艺流程的优化,还需要开发更加耐热稳定的催化剂,以及研制对大量放热的副反应起到抑制作用的抑制剂。较为常见的副反应抑制剂为一些含氯和含氮化合物5。同时还需要对反应放出的热量采取一定措施,阻止因反应器内的温度迅速升高而降低反应效率)。

2乙烯制环氧乙烷工艺现状

氧气直接氧化制环氧乙烷的生产中,技术较为先进的专利商是壳牌(Shell)和美国科学设计(SD),使用这两家公司技术生产出的环氧乙烷占有非常大的市场份额。国内的研究主要集中在催化剂和抑制剂上。

2.1乙烯制环氧乙烷工艺流程

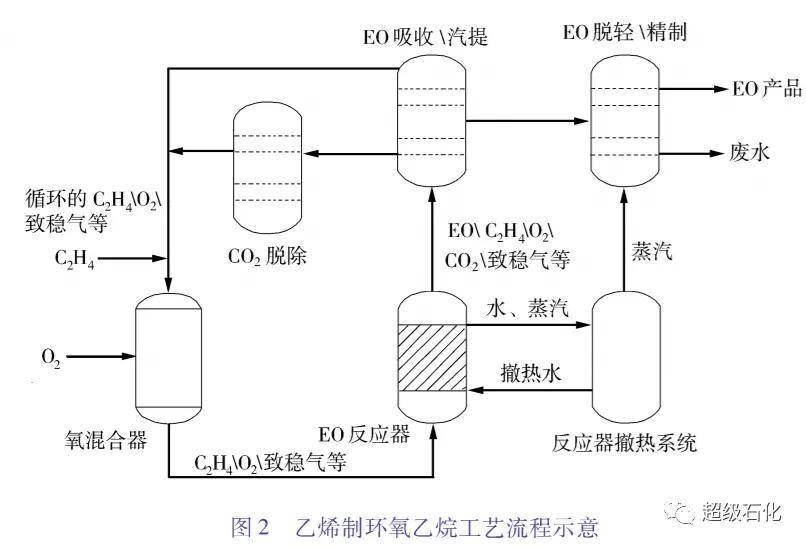

乙烯与氧气混合进入氧化装置反应后进行环氧乙烷的吸收,反应器的入口温度一般是170~200℃,反应压力为1.6~2.2MPa。用反应器壳程的沸腾水移出反应热,反应器的撒热单元温度能达到99.9%。此外,还可以使环氧乙烷与水为220~280℃8,靠调节蒸汽包的压力来控制反进行反应生成乙二醇,进一步精制分离得到乙二应温度。反应生成的富E0气用低温的水进行吸醇、二乙二醇等产品。在乙烯氧化的进一步反应收,经吸收后的贫E0气经压缩机增压,补入新鲜中会出现充分氧化生成二氧化碳,这种情况被称的乙烯和氧气后,再循环回氧化反应器中,其主要为尾烧。生成的二氧化碳杂质需要引入二氧化目的是充分利用剩余气体中的乙烯。吸收下来的碳脱除单元,用含有活性剂的碳酸盐溶液对二氧环氧乙烷在经过汽提和脱轻组分处理后,进一步化碳进行吸收。图2为乙烯制环氧乙烷工艺流程精制加工,经过精制的环氧乙烷纯度(质量分数)示意。

2.2乙烯制环氧乙烷反应器

由于环氧乙烷的市场需求量大,常见的乙烯制环氧乙烷反应器均为大型列管式固定床反应装置,其中管内装填催化剂,壳侧流体为撤热剂。但是大型反应装置能耗大,能源利用率低,解决这一问题的关键是提高资源在反应器中的循环利用率和优化装置的冷却系统,提高环氧乙烷收率[⑴。由于该反应为放热,控制反应器管壁厚度,使其能有效地散热,对反应效率产生有利影响。反应器会受到热应力反应过程引起轻微振动的影响,在保证反应器强度以及稳定的前提下对反应器材质和厚度进行控制,必要时增加支撑.12/o尾烧的发生不仅会降低环氧乙烷的产率,还会放出大量的热,因此需要尽量避免,通常的解决办法是将环氧乙烷出口的冷却器与反应器合并,降低环氧乙烷的停留时间.⑶。在反应器壳侧中引入水汽化生产具有一定压力的水蒸汽,对降低反应器的温度有着非常明显的效果,同时可以将反应热利用起来,抵消一部分的生产成本。

乙烯制环氧乙烷反应器的设计考虑因素包括:换热管尺寸、反应器尺寸(基于反应器重量和催化剂体积)、反应器材质、催化剂温度监测等。其中反应器换热管材质对造价有很大影响,主要有碳钢和双相钢两类,应结合现场运输条件、成本控制和后期操作综合考虑。

表1给出了同等规模下2种换热管材质反应器的对比情况。

2.3专利商A和专利商B工艺对比

1)两种工艺的原料均为氧气与乙烯以及在反应器中循环后的混合气,反应均在固定床反应器中进行。先将氧气与乙烯氧化,再将反应产物洗涤后回收,接着将反应中产生的二氧化碳脱除,最后将得到的环氧乙烷精制,可直接联产乙二醇14。催化剂寿命目前普遍设计为3~4a。

2)专利商A反应器壳体与管束均为碳钢材料,下管箱使用不锈钢复合板以减少副反应的发生。专利商B则采用碳钢材料作为壳体,用较轻的双相不锈钢作为管束来减少反应器管受热应力的影响。

3)两家流程大同小异,主要区别在于反应杂质脱除,专利商A采用的是在E0吸收与解吸过程中设置急冷排放段进行杂质脱除,而专利商B采用的是在E0吸收与解吸过程中设置水处理单元,利用树脂进行杂质脱除。此外,专利商A采用的是E0解吸-冷凝脱轻工艺对反应器生成的环氧乙烷进行回收;而专利商B采用的是E0解吸-再吸收工艺对反应器生成的环氧乙烷进行回收。

4)专利商B工艺较专利商A工艺的高浓环氧设备(E0质量浓度≥10%)更少,理论上工艺安

全性更好。但专利商B工艺的水处理单元由于采用阴阳离子树脂和脱醛树脂进行杂质脱除,需要频繁再生切换操作。同时为了节约能量,专利商B工艺的多效蒸发效数显著多于专利商A工艺。因此在操作的便捷性上专利商A工艺会略优于专利商B工艺。综合比较,2个工艺的总设备台数、占地、投资均相差较小。

3乙烯制环氧乙烷催化剂现状

乙烯氧化制环氧乙烷的流程中,催化均采用银催化剂。银催化剂的载体主要成分为α-ALO3,还含有少量的K、Ca、Mg、P、S、Si等5],常见的银活性组分含量(质量分数)为16.5%~17.5%,助活性组分常添加Z、Ni等16。常见的用于催化乙烯氧化合成环氧乙烷的可分为三类,第一类是高选择性的银催化剂。其最高选择性能达到90%,但这种催化剂的缺点是对反应中的二氧化碳浓度敏感,因此只适合在空速较低的装置中使用7;第二类是中等选择性的银催化剂。其最高选择性约为86%,对反应中二氧化碳浓度的要求低于高选择性银催化剂18);第三类是高活性的银催化剂,其最高选择性约为80%,对二氧化碳的适应性强,适用于高负荷的装置)。

银催化剂在反应过程中选择性会呈现出略微下降的趋势,平均选择性能保持在88%左右,催化剂的使用寿命通常能保持3~4a0-2)。对乙烯制环氧乙烷的优化尝试在原有的银催化剂中引入碱性成分,碱性成分的引入能够在一定程度上提高银催化剂的选择性3)。使银在载体上更加均匀的负载能使反应温度有效降低,同时提高银催化剂的选择性,并延长银催化剂的使用寿命,将银催化剂经过热蒸汽干燥能很好的实现这一目标24]。载体的优化也是银催化剂效果提升的重点,载体的比表面积有利于反应气体与生成热量的扩散,

常见的块状-A山O选择性高但反应活性略低,同时Ag含量低;而片状α-AL,03初期选择性低活性高,Ag含量也高,将碱金属、卤素与氧化铝混合能使银催化剂的稳定性得到提高5)。

4乙烯制环氧乙烷副反应抑制剂现状

乙烯制环氧乙烷的副反应会产出大量的热,大量放热会导致反应器内部飞温,同时缩短催化剂的使用寿命。因此引入乙烯制环氧乙烷副反应的抑制剂对降低环氧乙烷的生产成本有着十分重要的作用]。常见的副反应抑制剂有一氯乙烷和二氯乙烷,加入抑制剂的协同效果能对反应效率起到提升的作用。虽然一氯乙烷使用量较大,但氯杂质在反应中残留的较少,还不需要在装置中引人循环一氯乙烷的泵。且一氯乙烷的毒性较二氯乙烷更低,因此使用一氯乙烷作为副反应抑制剂的情况较为理想)。

5乙烯制环氧乙烷技术前景

乙烯制环氧乙烷的技术发展日趋成熟,改进各家工艺主要在于新型银催化剂研发以及工艺系统的能量优化。目的是适用装置的大型化,降低装置的一次投资及后续操作成本。其中研发的新一代银催化剂应兼具以下特点:①高时空产率;②低银含量;③允许更高的反应入口CO2浓度;④耐水性好。

工艺系统的能量优化则主要集中在:①由于反应撤热系统发生蒸汽的压力等级随催化剂运行周期变化,开发适用全催化剂寿命的发生蒸汽能级利用新技术可以显著降低装置能耗;②开发高效的杂质脱除工艺,不仅可以提高产品质量,同时降低各产品精馏塔的回流比,从而进一步降低装置能耗:③为了保证E0的充分吸收,需要开发吸收水制冷的能量耦合工艺技术,利用吸收水余热制冷,在不增加能耗的前提下,进一步降低产品损失率。

6分析与展望

1)环氧乙烷易爆的特点严重限制了运输,造成环氧乙烷生产和使用明显的地域性,若想完全满足市场需求,还需要使环氧乙烷的产地更加均匀的分布。

2)环氧乙烷的下游产品有很大一部分依赖进口,现有的下游产品附加值较低,未能形成高附加值的产业链。我国乙烯制环氧乙烷的发展,当务之急是提升乙烯制环氧乙烷的生产能力,开发和优化现有的乙烯制环氧乙烷工艺,深度挖掘国外环氧乙烷的先进技术,创新形成拥有自主知识产权的乙烯制环氧乙烷反应体系。

3)降低生产环氧乙烷的生产成本,提高国内生产的环氧乙烷及其下游产品的市场竞争力。

4)研制和开发稳定性好,转化率高,寿命长的银催化剂,控制环氧乙烷向二氧化碳的转化。

5)有效利用反应生成热,使乙烯制环氧乙烷过程中产生的热量从抑制反应的负担变成有效利用的资源。对环氧乙烷的工业应用进一步开发,使我国环氧乙烷市场健康可持续的发展。