油田油水分离技术及设备研究进展

主要内容:从20世纪90年代开始,我国大部分油田开采进入中后期,产出液中含水率逐年增加,部分井液的含水率已超过95%,迫切需要高效油水分离设备。油水分离过程可分为从油水混合液中提取原油的原油脱水过程,以及从含油污水中(含油率常低于1%)去除油和其他杂质的含油污水处理过程。对我国现有油水分离设备,包括重力式分离设备和旋流式分离设备的研究进展进行了系统论述,分析了油水分离设备的发展趋势,指出了未来原油脱水装置需要高效、无污染的破乳方法,缩短破乳时间,精简流程,降低能耗。含油污水处理装置需要利用重力、离心、聚结、絮凝及气浮等分离原理综合开发,研发的设备应向节能、多功能和小型化方向发展。

关键词:油水分离设备; 重力式分离器; 旋流器; 研究进展

20世纪90年代以来,我国大部分油田进入中、高含水开采期,采出液含水量一般在80%~95%,这增加了油气集输工艺过程中油水分离的难度,传统的油水分离处理设备已不能满足生产发展的要求[1]。油水分离研究主要涉及原油脱水和污水脱油两个方面,研究的方向主要包对对现有设备的优化和新型分离设备的开发[2-3]。文中对两类目前最常用的重力式油水分离装置和旋流式油水分离装置的研究进展作了介绍。

1 重力式油水分离装置

1.1 传统分离设备概况

重力式分离装置利用密度差实现不同介质的相分离。油水混合介质进入分离器后,在重力作用下密度大的水下沉,同时密度小的油上浮,达到平衡后形成清晰的油水界面,实现轻重两相的分离。重力式分离装置结构简单、处理量大、流动过程中阻力较小、使用和维护费用低廉,这些优点使它成为油田最常用的分离设备。重力分离器的主要缺点是占地面积大,此外还存在严重的内部短路流和涡流、处理分散以及乳化油的效率偏低等问题。研究结果表明,消除重力式油水分离设备中的涡流和短路流, 相同条件下设备处理能力可提高至少4倍[4-6]。

1.2 新型分离设备研究

1.2.1 功能结构

按照功能,重力式分离装置构件通常分为4部分:①入口构件。其作用主要是吸收进入设备的高速液流的动能,减少入口射流对流场的冲击和扰动,同时兼具预分离功能。②稳流构件。其作用是稳定流场,改进液流在设备中的流动特性。③聚结构件。主要为粗粒化结构件,有强化分离特性和改善流场流动特性功能。④集液构件。起到防止液流排出时形成短路或死区的作用。近年来围绕这4部分展开的研究和优化设计很多[7]。

1.2.2 组合性能

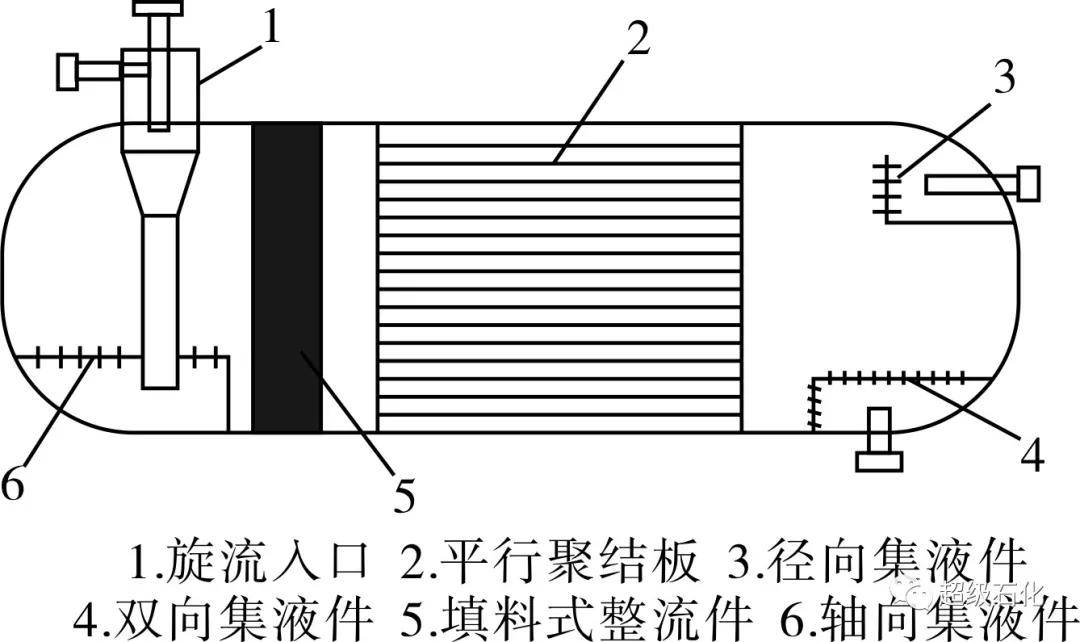

河南油田设计院采用粒子图像技术(PIV),对重力式分离装置功能构件(入口、稳流、聚结及集液)的组合性能进行了研究。研究对象采用的功能构件见图1。

经流场测试得出相对优化的结构组合为,入口选择孔箱式或旋流式,稳流构件选择填料箱式整流构件,聚结构件选择多层平行板式或多层波纹板式,尾部集液区选择双向集液结构[8] 。

图1 典型新型重力式分离装置

1.2.3 入口结构影响

李巍[9]对采用内伸式入口形式以及半开管式入口形式的重力分离器内部的油气水多相流体的流动进行数值模拟,分析了采用不同的入口形式时分离器内部油相的分布规律。数值模拟结果表明,对于内伸式入口模型,虽然内伸至液面以下的入口形式降低了来流对液面的冲击,缩小了入口影响区的范围,使得入口影响区后的油水分布较为均匀,但由于气相的存在,反而影响了分离器的整体分离效果。因此,在将来流引入液面以下之前,应该对来流中的气相加以预分离。对于半开管式入口模型,由于选用了开放式入口,因而扩大了入口的影响区域,使得分离器内有效的分离长度变短,不利于提高分离效率。设计人员应该不断探寻优化入口形式的可能性。

1.2.4 粗粒化技术

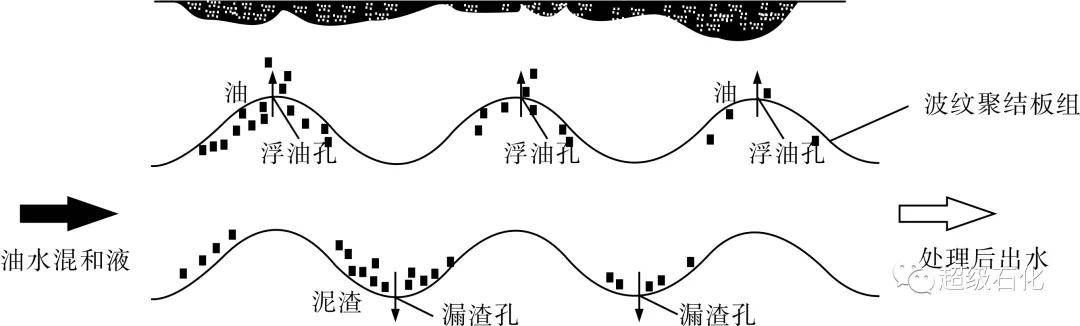

聚结构件可以提高重力分离器中分散油和乳化油的粒径,促进分离进程,提高分离效果。北京石油化工大学侯健等[10-11] 实验研究了聚结构件对重力式油水分离器分离效果的影响,研究结果表明,平行蛇形板构件和平行波纹板构件更有利于油滴颗粒的碰撞聚结,可加速油滴上浮。华中科技大学王敏[12]对重力式分离器中的聚结结构进行了3个专项研究,①材料性能研究:亲油疏水、耐腐蚀及耐高温。最终采用经过改性处理的镀锌板。②多层倾斜式波纹板材(图2)。③加设过滤组件。其中波纹板材的特点是亲油而不粘油,当含油废水通过聚结板堆时,不仅有利于细微油珠的聚结增大,而且泥渣可依靠重力下滑,板堆间隙不易堵塞,无需经常反洗。加设过滤组件可以去除废水中的分散油和乳化油,将纤维球过滤组件加设在聚结结构后、出水前,可去除粒径在5 μm以上的油珠,出水含油量小于5 mg/L。天津大学马少华[13]和中国石油大学陈文征[14]等实验研究了利用具有聚结作用的板、聚结材料等辅助油滴聚结以提高油水重力沉降效率。

图2 聚结板除油漏渣示图

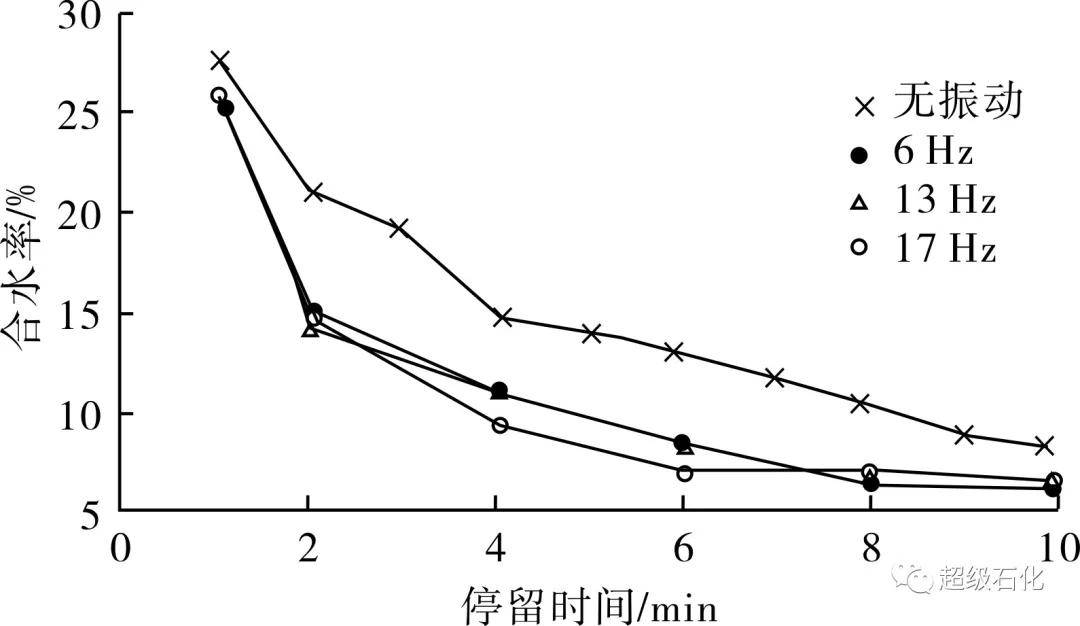

采用剪切振动给体系施加能量也具有促进油珠聚结的作用[15]。施加到体系的能量产生的紊流能够促使油珠聚结,同时可避免对油珠的剪切效应。胡盟明等[16]将剪切振动引入重力沉降油水分离器,对油水乳化液进行脱水处理。振动槽内装有2组相互平行的平板,其中1组固定,另1组做往复运动,形成振动剪切。试验结果表明,剪切振动可以在一定范围内促进油水乳化液颗粒的合并。胡盟明等还研究了不同振动频率下停留时间对含水率的影响(图3),结果表明在不同振动频率下,当停留时间为2~ 9 min时,有振动的油样含水率低于无振动的油样含水率。有剪切振动条件下,油中的含水率并未随停留时间增加持续降低,而是会达到一个下限值。说明剪切振动对小液滴合并的促进作用也是针对一定的液滴粒径范围的。

图3 不同振动频率下停留时间对含水率的影响

2 旋流式油水分离装置

2.1 静态旋流分离技术

旋流分离是通过流动或机械引起的转动使离心力作用在不相溶的两种介质上而使其分离。静态旋流分离技术的研究进展以英国Southampton大学为代表。1978年,第一种液-液旋流分离芯管结构,即A型旋流管被提出并得到工业化应用[17]。经过多年的发展和完善,1985年后又创新了切向造旋的F型旋流管等结构[18]。静态旋流分离技术应用于含油污水的分离设备和高含水原油的旋流预分离,提高了分离效率。静态旋流分离技术应用于低含水原油的旋流脱水净化过程的尝试取得了技术上的进展。

由于低含水原油的黏度远大于含油污水的黏度。根据Stocks沉降公式,水在连续相油中的沉降速度与原油黏度成反比,故水在油中的沉降速度远小于油在水中的沉降速度。这样,要获得同样的分离效果需要建立更强的离心力场,而维持如此强的离心力场会带来能量损失的成倍增加,使技术变为现实遭遇巨大困难[19],所以低含水原油的旋流脱水净化一直是静态旋流分离技术的瓶颈之一,期待新的研究进展。在此之后,国内外一直在静态旋流器的结构优化等方面进行理论和实验等的探索。

2.1.1 双锥单柱形分离管

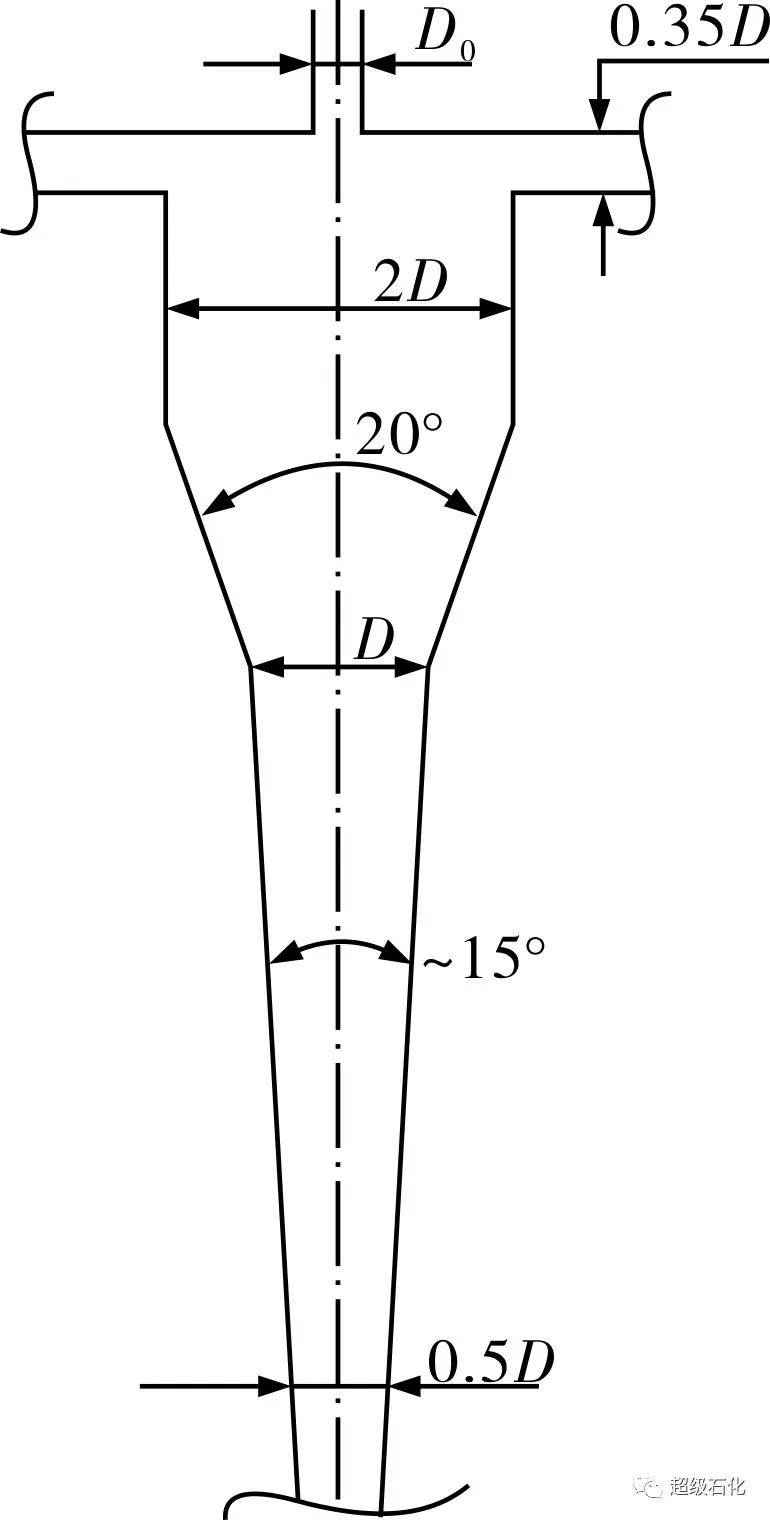

河南油田工程设计院陆耀军[20]对双柱双锥的F型单管分离粒径60 μm旋流器(图4)进行验证和国产化研究,开发出新型即双锥单柱形液-液旋流分离管,确定了优选结构。

图4 F型旋流管结构示图

双锥单柱形分离管与常规双锥双柱形旋流管的区别主要是变柱形尾管为锥形尾管,改善了旋流管下游的流场分布条件,延长了液流在旋流管中的停留时间,降低了管内压力损失,使相同条件下旋流管的临界分离粒径由后者的60 μm减少到30 μm,管内压力损失由后者的0.30 MPa降低到0.20 MPa,突破了现有液-液旋流分离管的结构限制,同时在分离特性和压力特性方面也有所改进。

2.1.2 轴流式旋流分离器

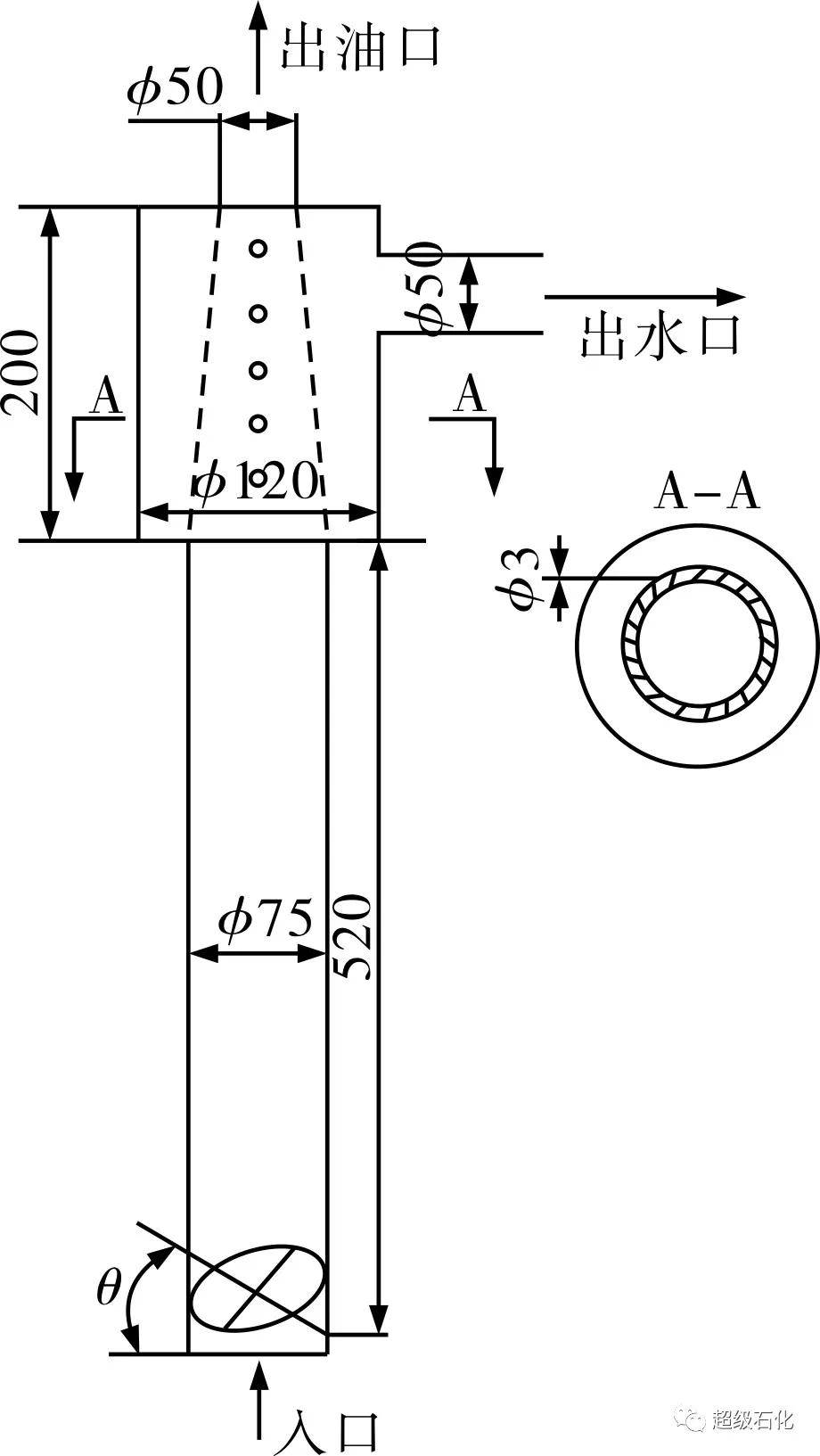

中科院力学研究所研制的轴流式旋流分离器(Vane-Type Pipe Separator,简称 VTPS) [21]适合在井下使用,其结构(图5)采用轴向式入口,来液由分离器入口进入,经由安装在管道内的导流片部件,在管道内形成稳定的强旋流场,因而密度较小的相在管道轴心处形成核,密度较大的相在管道壁面周边形成环状,沿管的轴向方向开设有多组除水孔,达到两相分离的目的。

图5 VTPS结构示图

该设备比切向入口结构紧凑,处理量大。河北油区现场应用显示,单管处理量可达1 200 m3/ d,分离系统工艺流程简单,应用前景广阔。中海油王胜[22]应用数值软件对其出水口开设方式、油相密度和粒度等结构参数和物性参数进行模拟研究,得出各参数对该分离器油水分离性能的影响。研究表明,最重要影响因素是分散相油滴的粒径,其大小对分离性能的影响很大,该设备能分离油滴平均粒径一般大于100 μm。设备最优长径比约为 9,这种结构的油水分离器直径适当增大,分离后壁面附近的水相所占区域比例增大,水中含油量更低。

2.1.3 柱形旋流器

中科院史仕荧等[23]提出的柱形旋流器(图6)为由水平切向入口、旋流器主体、溢流口和底流口所构成的管道式分离设备。油水两相混合液经水平管道以切线方式进入旋流器内,产生高速旋转运动,各相产生不同的离心力,完成油水两相分离。

图6 柱形旋流器结构示图

进一步的结构研究表明,分流比是影响其油水分离性能的重要因素。该柱形分离器已经广泛应用于辽河油田、胜利油田、南海海上采油平台等生产现场或中试装置,具有占地小、分离效率高、前景广阔的特点。中科院力学所吴应湘等[24]将柱形旋流器和T型管道柱型管道相结合的高效管道式分离系统应用于辽河油田的稠油脱水。

2.1.4 两级串联旋流器

东北石油大学蒋明虎等[25-28]对轴入式两级串联旋流器进行了一系列的研究。针对2个双锥双柱旋流器串联,一级旋流器为轴向式入口,二级旋流器为切向式入口的两级串联旋流器,数值模拟和实验研究表明,随着处理量的增大,分离效率先升高后降低,并于处理量为4.80 m3/ h 时达到效率最大值,继续增加进液量会加重乳化从而降低分离效率。一级分流比逐渐增大时,一级旋流器及二级旋流器分离效率均先增大后减小,一级分流比为 20% 时,总效率达到最大值。二级分流比逐渐增大时,一级旋流器效率逐渐降低,二级效率逐渐升高,当二级分流比为 15% 时,总效率达到最大值。

2.2 动态旋流分离技术

动态旋流分离技术的研究进展以法国NEYRTEC和TOTAL CEP为代表[29-30]。TOTAL型动态旋流分离技术及设备于1986年开发成功,用于含油污水的净化处理。动态旋流器的特点有操作弹性大、进料压力低。在操作弹性方面,动态旋流器依靠旋流筒的驱动力进行工作,其离心力场的强弱同来液流量无关,动态旋流器内的力场分布更加合理,更有利于分离过程的进行。在进料压力方面,低压力适于处理高黏介质,但是动态旋流器需输入电能并且有高速旋转(转速在2 000~4 000 r/min)部件所带来的动平衡与动密封问题,

设备结构相对复杂,可靠性也不如静态旋流器的高。

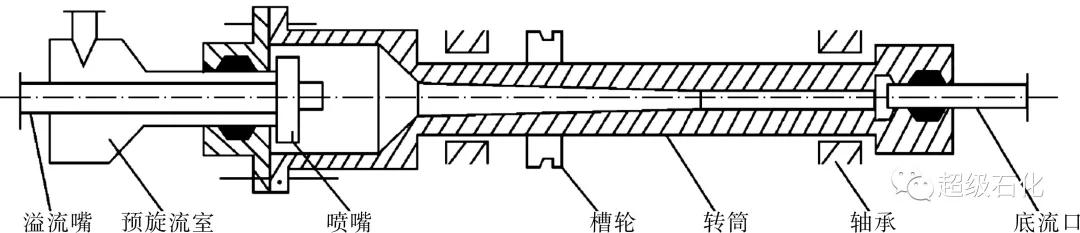

2.2.1 预旋流型动态旋流器

近年来以TOTAL型为基本思路,有一些新的结构形式出现。如大连理工大学赵宗昌[31]提出的预旋流型(图7),结构为转动式外壳及一个预旋流进料装置构成的动态旋流器,即静态旋流器与动态旋流器串联,先经过一个静态旋流腔实现预旋流作用,后经过喷嘴切向进入动态旋流腔,由转动的旋流腔带动料液,产生离心力场实现分离,减小了能量消耗,并使其分离效率进一步提高。

图7 预旋流型动态旋流器结构示图

2.2.2 复合型水力旋流器

王尊策等[32-33]综合动态旋流器和静态旋流的优点,提出复合式动态水力旋流器(图8),该旋流器的关键件是对进入转筒内液体起预加速作用的旋转栅。旋转栅尾端设计导流锥和静态旋转体,使旋转的液流充满转筒,且流动过渡平稳,可以避免产生较强的涡流。

图8 复合型水力旋流器结构

复合型旋流器代表着水力旋流器的发展方向,将成为以后研究的热点。理论研究重点是旋流器内部流场的数值模拟和分离性能预测,可借助数值模拟软件来进行。西南石油大学洪远等[34]采用数值模拟的方法对动态旋流器的一些参数,如旋转筒长度、旋转栅叶片数、旋转栅叶片长度及溢流口直径等结构参数进行优化,为进一步研究提供了参考。

3 结语

重力式油水分离装置与旋流式油水分离装置各有特点。在应对和解决油田高含水采出液的油水分离问题上,重力式分离器的研究以结构改造为重点,旋流式分离器的研究以解决传统分离技术的瓶颈为目标。两大类油水分离器的结构优化围绕提高分离效率、减小设备体积展开,在数值模拟和实验的基础上进行,取得了阶段性的进步。未来原油脱水装置需要高效、无污染的破乳方法,缩短破乳时间,精简流程,降低能耗。含油污水处理装置研究方向需要利用重力、离心、聚结、絮凝及气浮等分离原理综合开发,研发的设备应向节能、多功能和小型化方向发展