硫磺回收烟气超低排放工艺技术比较

主要内容:常规硫磺回收装置采用了二级Claus+加氢还原吸收焚烧工艺,烟气中SO2浓度很难达到GB31570—2015(石油炼制工业]染物排放标准》规定的特别排放限值100mg/m3。目前,能满足硫磺回收烟气中SO2浓度'100mg/m3的烟气净化工艺有钠法脱硫工艺、氨法脱硫工艺、S02回收工艺$通过在工程投资、生产成本、能耗、操作风险、操作难度等方面对3种工艺进行比较,得出不同工艺的优缺点。

关键词:硫磺回收 尾气提标 钠法脱硫 氨法脱硫 SO2回收

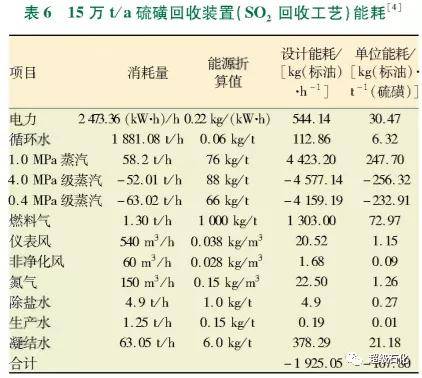

作为项目设计负责人,笔者全过程参与了中国石化镇海炼化分公司炼油老区结构调整提质升级项目15万t/a硫磺回收装置(钠法脱硫)、中科合资广东炼化一体化项目13万tax3硫磺回收装置(氨法脱硫)、中国石化茂名分公司产品结构优化及配套15万t/a硫磺回收联合装置(SO2回收)的设计工作。因此对硫磺回收装置钠法脱硫、氨法脱硫、SO?回收3种超低排放净化工艺的工程投资、生产成本、能耗、操作风险、操作难度、设计技巧等内容比较了解。在此,详细阐述和比较这3种工艺各自的优势及其不足。

1.硫磺回收装置不同净化工艺概述

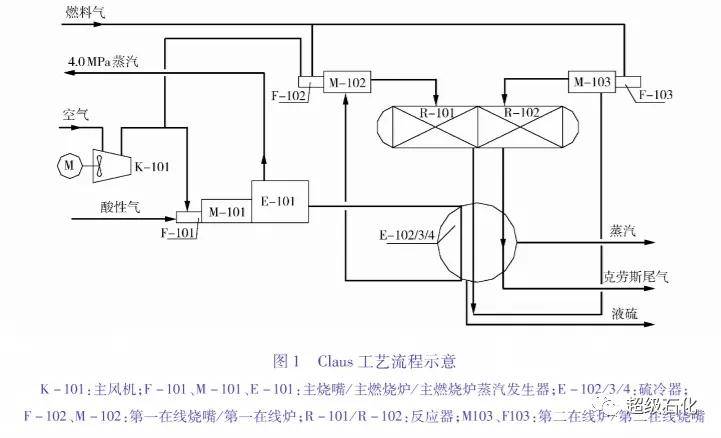

目前,普遍采用Claus工艺来处理炼厂含HS酸性气回收硫磺。普通二级Claus工艺总硫回收率一般在95%左右,需要增加尾气净化工艺,以满足硫磺回收尾气达标排放的要求。

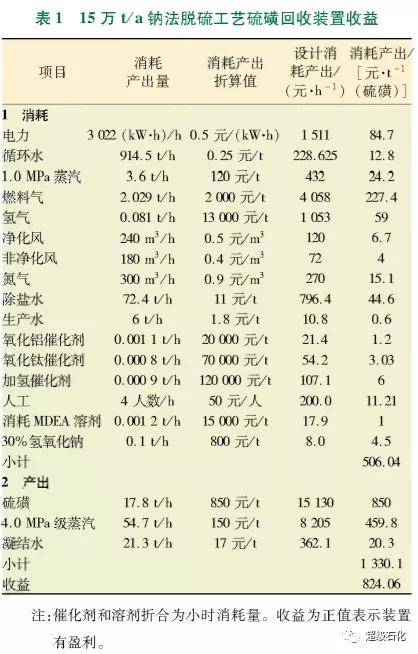

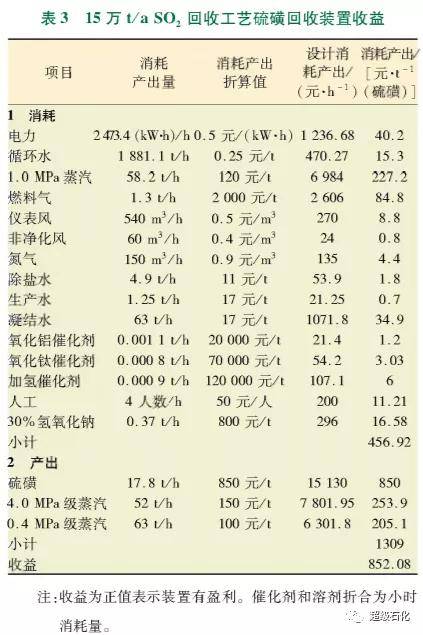

2.收益和能耗

3.对比分析与结论

1)对比分析。

硫磺回收装置是环保装置,在目前环保一票否决的环境下,装置的可靠性非常重要,投资和收益次之。即:可靠性权重50%、工程投资权重20%、收益权重20%、能耗权重10%;单项最佳工艺按最高100分计算,其余工艺按照比例依次计算的分数列于表7。

2)结论。

①在环境敏感地区,优先选择二级Claus+加氢还原吸收+钠法脱硫的工艺,满足硫磺回收装置安全、稳定、长周期、满负荷运行的需求。②在环境容量较大地区,可以选择两级Claus+氨法脱硫或两级Claus+SO2回收工艺,满足投资低、运行成本低和能耗低的需求。

4.展望-持续进步的ZHSR硫磺回收技术

20世纪90年代,镇海石化工程股份有限公司(下称镇海石化)开发了ZHSR硫磺回收技术,并形成了自主知识产权。该技术是适合中国企业的大型硫磺回收技术,填补了大型硫磺回收技术不再依靠国外引进从而变身为国产化技术的空白。在多年设计过程中,镇海石化持续优化改进硫磺回收工艺,立志做全球最好的下一套硫磺回收装置。

中国石化集团有限公司科技部组织有关部门多次对ZHSR大型硫磺回收国产化技术进行鉴定,与会专家对采用ZHSR技术的硫磺回收装置进行了实地考察,并依据标定报告、现场实测分析数据,对ZHSR技术给予了充分肯定和积极评价。鉴定结果认为:“镇海石化设计的硫磺回收装置采用的工艺技术先进、工程设计成熟、设备结构合理、过程控制可靠,符合安全、卫生和环境保护要求,装置的综合技术达到国际先进水平。建议在石化企业新建或扩建的硫磺回收装置设计中大力推广和应用。”

镇海石化结合设计和生产运行经验,不断完善ZHSR技术,开发出低硫排放的LS-ZHSR技术和超低硫排放的LLS-ZHSR技术(钠法脱硫)。LLS-ZHSR技术工艺特点是:

1)采用常规二级Claus和加氢还原吸收工艺,具有工艺成熟、硫回收率高、操作弹性大、灵活、适应性强等优点。

2)Claus再热采用蒸汽加热流程,此流程成熟、可靠、操作方便,同时升温快捷,负荷波动适应性强。尾气加氢再热采用蒸汽加热或在线加热炉流程,此流程成熟、可靠,方便加氢催化剂预硫化和饨化的操作。

3)尾气净化部分采用两级吸收、两段再生的专利技术,净化后尾气的H,S≤10g/m3,同时能耗较低。

4)液硫脱气采用空气鼓泡脱气+尾气回收的专利工艺,该工艺流程简单、脱气后液硫中H,S含量≤10g/kg,尾气增压后返回至主燃烧炉回收硫磺。

5)尾气加氢单元的开停工循环采用蒸汽抽射器,蒸汽抽射器具有投资低、操作简单、维护方便、设备运行可靠的优点。

6)硫磺回收单元的主燃烧器、4.0MPa蒸汽发生器、疏冷器、加热器、反应器、疏封罐、液疏池采用特殊的布置和设计,生成的液硫自流至液疏池,无低点积硫。

7)尾气焚烧采用热焚烧工艺,确保排放烟气中H,S含量≤1mg/m3,焚烧炉后设蒸汽过热器和蒸汽发生器回收能量。

8)尾气焚烧炉采用多级配风,并设置氧分析仪,实现闭环控制,根据尾气中氧的含量调节焚烧炉配风以降低NO,的生成,同时降低能耗。

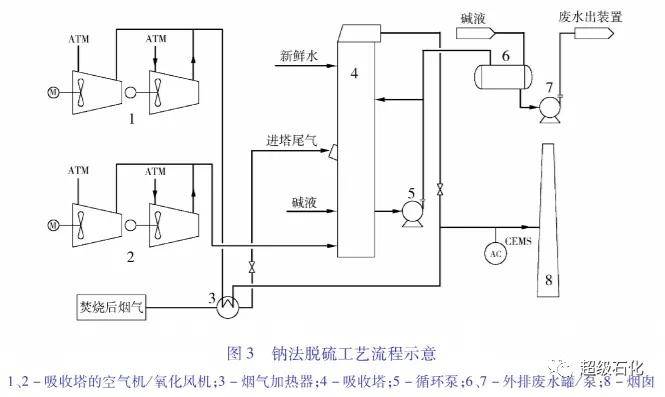

9)焚烧炉后烟气采用钠碱法脱疏专利技术,排放烟气中S02浓度≤10mg/m3。

10)工艺控制过程采用DCS控制系统:设置了串级、比值、分程、选择、前馈-反馈和交叉限位控制,解决了硫磺回收装置原料酸性气流量、组成波动大造成控制困难的问题:同时,根据安全和环保的要求,设置必要的开工程序和停车联锁,提高了装置的安全性和自动化程度。

11)采用相变换热器降低脱硫塔入口烟气温度,回收热量同时加热空气,高温空气与湿烟气混合消除白雾,同时避免设备腐蚀和盐类结晶。

12)采用多级喷淋提高烟气的洁净度,并设置多台泵应对操作波动和装置开停工。

13)空气氧化采用塔内外结合的办法,确保排放污水的C0D≤50mg/L。