LDAR 技术在实际应用过程中应注意的问题与建议

主要内容:针对石化企业在挥发性有机物的泄漏检测与治理(LDAR)工作中,检测仪器的选用、排放量核算的影响因素、治理措施等方面,从现场实际出发,进行了全面分析并提出了改进建议。

关键词:挥发性有机物 泄漏检测 排放量核算 治理措施 建议

近年来,石化企业积极响应国家《重点区域大气污染防治“十二五”规划》要求,组织开展了挥发性有机物(VolatilityOrganicCompounds,简称VOCs)的泄漏检测与治理(LDAR)工作,取得了较好的效果。但石化企业生产过程复杂,产品种类繁多,其VOCs排放源可划分为有组织排放和无组织排放二大类12个[1],针对不同的排放形式,各企业在加强生产过程控制、增上回收利用设施、设备动静密封点的泄漏检测与治理(leakdetectionandrepair,LDAR)方面开展了大量工作。本文主要结合某石化企业在LDAR方面所做的工作进行分析,旨在对LDAR技术在实际应用过程中应注意的问题提出改进措施和建议。

1 LDAR技术在石化企业的实际应用情况

1座千万吨级的石化企业,有着几十套生产装置,设备种类、数量繁多,涉及挥发性有机物的动静密封点数量庞大,对其泄漏情况开展检测与治理,是一项较为复杂的系统工程。中石化总部组织有关专业机构开发建立了挥发性有机物的检测与治理管理系统,各企业从2014年开始对设备动静密封点挥发性有机物的泄漏情况进行了全面的检测与治理。

1.1检测仪器的选用及使用

设备动静密封点的泄漏管理历来都是石化企业的重点,以前主要从安全角度考虑,通过目视的形式对泄漏进行判断,习惯称为“有形泄漏”;而挥发性有机物的泄漏为“无形泄漏”,主要污染环境,需要通过仪器检测进行判断。适合于石化企业使用的检测仪器主要有氢火焰离子化检测器(FID)和光离子化检测器(PID),目前石化企业多选用氢火焰离子化检测器,比较有代表性的检测仪器为美国ThermoFisher公司的TVA2020C便携式有机气体分析仪。该型仪器反应灵敏,线性较好,泄漏量大小以百万分浓度mg/L显示,比较直观,但仪器零点易漂移,每次使用前需要对照标准气进行标定、矫正。同时还需要经常性的进行仪器维护,清洗过滤网,更换氢气瓶,对操作人员要求较高。

1.2治理标准的确定

根据企业类型、地区差别及密封种类的不同,就泄漏控制浓度而言,不同标准和规范的规定有所不同。有的以泄漏组件中的流体介质类型为依据进行分类,给出不同分类的泄漏控制浓度值;有的直接以泄漏组件类型为依据进行分类并给出泄漏控制浓度值,而不考虑流体介质类型;有的不区分泄漏组件类型和流体介质类型,给出统一的泄漏控制浓度值。国内目前的标准和规范对泄漏浓度值的定义总体上可以分为4类:

1)泄漏控制浓度高值(指以气体、轻质液为介质的组件或者动密封类组件的泄漏控制浓度值)为2000μmol/mol,泄漏控制浓度低值(指以重质液为介质的组件或者静密封类组件的泄漏控制浓度值)为500μmol/mol[2]。

2)泄漏控制浓度高值为1000μmol/mol,泄漏控制浓度低值为500μmol/mol[3]。

3)泄漏控制浓度统一为500μmol/mol[4]。

4)泄漏控制浓度统一为200μmol/mol[5]。

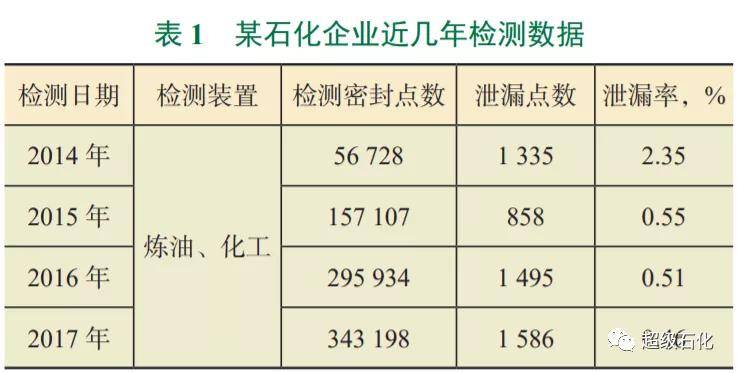

中国石油化工集团公司《石化装置挥发性有机化合物泄漏检测规范》将设备动静密封的泄漏控制浓度统一为500μmol/mol(实际检测时,以仪器显示泄漏浓度mg/L为记录和计算单位)。各企业根据生产装置的实际情况及地方政府要求开展检测与治理工作。某石化企业近几年检测数据见表1。

从检测数据看,随着检测治理力度的加大,设备动静密封泄漏量≥500mg/L的密封点数量从初次检测的2.35%左右,逐步减少到0.6%以下,经治理后排放量逐年减少,取得了不错的治理效果。

1.3排放量的计算

《石化企业VOCs排放量估算方法技术指南》给出的机泵、阀门、法兰等生产设备泄漏排放量估算方法共有4种,分别为:具体设备相关性方程法、EPA相关性法、筛选范围法、平均排放系数法[6]。这4种估算方法分别设定了不同的计算系数和排放速率或筛选范围,根据石化企业的管理情况,EPA相关性法比较适合石化企业。

该方法的计算公式如下:

ETOC=F0×N0+ΣEf+Fc×NcETOC―一类设备的TOC排放速率,kg/h;式中:F0——筛选值低于检出限的排放源的排放系数,kg/(h·源);N0——筛选值低于检出限的设备个数(按选定设备类型);EF——一类设备中某个设备筛选值在监测范围内的TOC排放速率(所有检测范围内设备需按相关式分别计算,再求和),kg/h;FC——筛选值超出检测范围时排放源的排放系数(当检测范围分别为10000mg/Lv、100000mg/Lv时,选择对应的定值泄漏系数),kg/(h·源);NC——筛选值超出检测范围的设备个数(按选定设备类型)。

使用该方法计算排放量,需要建立庞大的挥发性有机物密封点数据库,并且进行分类,对可检测密封点进行仪器检测,按照确定的筛选范围进行分类计算,汇总得出全部密封点的排放量。从某石化企业几年来的工作经验看,影响排放量计算的因素主要有以下几方面:

1)数据库的建立需要进行认真细致的工作,按照挥发性有机物的定义,对其进行分类排查,确保数据库的真实性、完整性。

2)做好设备类型的分类工作,EPA相关性法将设备类型分为六类,分别为:阀门、泵密封、连接器、法兰、开口管线、其他,并且给出了每一类型设备的排放量计算系数。由于分类原则与日常工作习惯存在差异,对其进行准确分类,是一项比较细致的工作,对排放量的计算结果影响较大。

3)检测数据的真实性、准确性将直接影响排放量的计算结果,现场检测需要由经过专业培训的专业人员进行,环境因素、仪器的零点漂移、操作的正确与否都会影响检测数据的准确性。排放量的计算是一项比较繁琐、细致的工作,计算结果与各类数据的准确性及计算过程密切相关。

1.4对超标泄漏点的治理

目前对于设备静密封超标泄漏点的治理措施有:带压紧固、打卡子、包盒子、活性炭吸附。带压紧固有一定的风险,需要有操作经验的人员进行,甚至会出现紧固后泄漏量增大的现象;打卡子、活性炭吸附,随着密封胶的失效和活性炭吸附能力的降低会出现再次泄漏;包盒子难度大、成本高,并且施工过程风险较高,考虑到生产装置的运行安全,在实际治理工作中常用的措施是带压紧固和活性炭吸附。对于设备动密封泄漏超标的治理,最好的措施只能是更换设备的机械密封,但石化企业属于连续性生产,介质危险程度高,运行设备的停运检修需要生产、安全、设备三方面的共同协调,程序复杂、风险较高、成本较大,有时很难在规范要求的时间内完成。面对严峻的环保要求,治理挥发性有机物的泄漏污染,除了日常的检测治理措施外,石化企业还应重视做好以下几个方面的工作:

1)组织工程技术人员研究新型实用的带压堵漏技术,更好的解决挥发性有机物泄漏排放问题。

2)联合机械密封制造企业,提高轻液泵的机械密封制造质量,延长轻液泵机械密封的稳定运行时间,从根本上减少轻液泵机械密封挥发性有机物的泄漏排放。

3)重视装置建设和检修过程的密封件质量管理,对于涉及挥发性有机物的密封件,要严格质量检查和施工管理,并且推广使用力矩扳手紧固。

4)温度、压力的波动会造成阀门、法兰密封效果变差或失效,引起泄漏增大,同时还会造成其它方面无组织排放的增多。因此,加强生产过程管理,减少生产波动可以最大程度的减少挥发性有机物的泄漏排放。

5)重视采样口、开口管线的泄漏治理[7],建议新装置设计阶段或现有装置检修改造时,将涉及挥发性有机物的排放口管线设计为双阀结构,并在排放口加管帽封堵。

2 结语

LDAR工作是一项长期的、系统性工作,各企业在开展这项工作的过程中需要不断的认识、提高,更新观念,改变以往对泄漏的认知,将LDAR工作向上游延伸,从设计、制造、施工、管理各方面共同努力,降低生产过程中挥发性有机物的泄漏排放,不仅能够保护大气环境,而且能够降低企业产过程中的加工损失,有益于企业和社会,将会取得可观的经济效益和社会效益。