基于云平台的炼化企业智慧循环水系统

主要内容:近年来,随着大数据、云计算技术在炼化行业的应用,通过模型优化产品结构、操作条件,可以显著 提升炼化企业效益。随着装置运行,炼油厂内换热器循环水侧会在诸多方面(如pH、电解质组成、电导率等)表 现出不同的水质劣化倾向。通过可视化的手段进行分析,可以实现各运行参数解耦,定量调控循环水处理工艺, 最大程度推进节能减排。采用云平台作为模型部署基础,以Vue.js作为前端框架,实现了数据存储、可视化等 关键功能。将多维度的循环水分析数据整合,构建了水质分析、在线诊断和优化为一体的智慧循环水数据分析 系统。介绍了该系统数据存储、可视化、数据优化、在线诊断等功能的实现方式,并通过实例展示该系统在某炼 油厂循环水处理优化过程中的应用效果。

随着我国工业化进程的推进,工业用水总量上升,随之引发的水资源问题和环境问题逐渐显 露。工业用水的水量消耗大户是冷却用水。水的 成本低、比热大,冷却水在炼油厂中常作为换热器 的换热介质,用以降低设备温度,延长设备寿命, 保障生产的顺利进行[1]。冷却水系统分为直接排 放和循环冷却两种,直接排放对水量的需求过大, 排污的处理量也随之升高;而循环冷却水可以重 复使用,在节水、节能方面都更胜一筹。

循环水系统对水质有很高的要求,若不加控制的长期运行,水质将由于被冷却物料泄漏等因素而不断 恶化,产生腐蚀、结垢、微生物生长等危害,进而导致 设备换热能力降低,严重的甚至会造成生产停滞,带 来安全隐患。循环水系统与装置设备的平稳运行 息息相关,对水质的监控、即时反馈和调节是安全生 产、效益保障的关键。而炼化企业普遍存在水质监控 不足,加药、补水、排污等操作调整滞后的现象,缺少 实时监控管理和在线诊断调优。针对此问题,提升循 环水系统的自动化、信息化水平,实现智能化管理,并在此前提下开发智慧循环水系统具有重大意义。

智慧循环水系统本质上是一种通过Web访问的应用程序,采用B/S(浏览器端/服务器端)模式, 一般以网页的形式存在,对用户来说,除了浏览器 之外不需要安装其他软件,不区分电脑端与手机 端,也不依赖于操作系统,适用性广。将该系统部 署在云平台上,如遇修复或升级,只需在服务器端 修改并下发,所有客户端同步更新,部署及维护成 本低。用户从适配浏览器登录,即可实现计算、存 储、应用程序等方面的资源共享。云平台强大的计算能力、巨大的存储空间以 及优质的部署环境皆为应用开发提供了有效助力。

智慧循环水系统的设计开发与云计算的普及推广相辅相成,各类模型、系统的开发与云端部 署已逐渐成为科研任务中不可或缺的环节。基于 云平台的循环水系统,功能设计灵活,适于分析多维度数据,可以充分发挥运算速率快、数据共享水平高的特点,是循环水在线控制、水质调优,进而 实现节水节能、安全生产的有效手段。智慧循环水系统应用于某石化公司的循环水处理过程,通过数据云端的上传和存储,实现了各项水处理数据的可视化,利用后端数据计算模型,可以对 水质问题进行在线报警和诊断,提出参数优化方向, 在工厂的实际应用过程取得到了良好的评价与反馈。该系统具有易于更新的特点,可以根据不同的 水处理流程进行迭代升级和模型优化,并实现更广泛的应用。以下对该智慧循环水系统进行介绍。

1智慧循环水系统开发

1. 1前后端分离技术

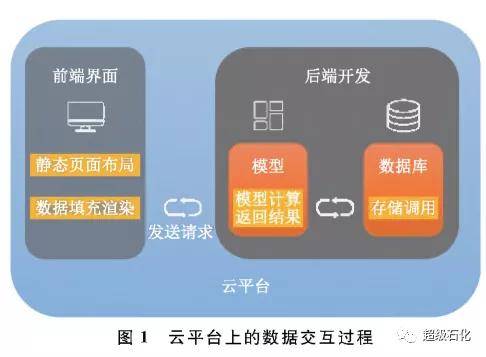

智慧循环水系统的开发采取前后端分离技术,前端主要使用JavaScript作为开发语言,结合 HTML 和 CSS,使用 Visual Studio Code 作为开 发环境。后端采用基于Python语言的Flask框架 开发计算模型。前后端分离采用MVVM(模型层视图层-视图模型层)模式,视图层与模型层分离, 同时又与视图模型层绑定,通过发送请求建立通 讯,从而实现页面构建。该模式下的前端与后端 耦合度低,后端只负责服务层开发,提供数据存 储、模型计算并返回结果,不控制前端界面的渲染 效果,而前端只负责交互层设计,控制逻辑、渲染的实现,调取后端接口,优化交互体验等。前后端 的交互过程如图1所示。前端上传数据并向后端发送请求,模型与数据库连接,可以实现数据的存储写入、模型计算、读取调用等功能。请求返回的结果再加载到前端,根据设计布局显示具体的页 面, 实现数据可视化。

在开发过程中,前后端分离可以使开发人员分工更加明确,后端工作只需要专注于模型开发, 而前端工作只需要专注于网页设计,两部分互不 干扰,各司其职,可以并行开发,通过接口即可将 工作成果融合。前后端代码的修改、重构和维护 也相对独立,有助于提高开发效率、减小开发难 度、降低维护成本。此外,可通过设置页面模板和 组件的形式,简化代码编辑工作,提高重复利用率。

1.2 Vue.js开发框架及其组件

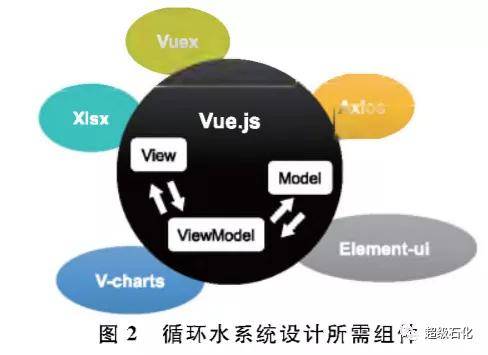

目前比较主流的前端开发框架主要包括 Vue. js, Angular JS,React。循环水系统在开发过 程中利用Vue.js创建单页面应用。Vue.js是基 于MVVM模式构建用户界面的开源渐进式框架, 以Java Script, HTML, CSS为基础,受到所有主 流浏览器的支持,为Web应用的快速开发提供便 利。它的优势在于简单灵活,易于开发,数据响应 式双向绑定,避免单向绑定的增删改查操作,有效降 低工作量。通过vue-router配置路由,实现组件按 需加载,组件之间可以组合,使用真正的DOM作为 模板,数据也绑定在真实的节点上,性能显著提升。为实现循环水系统的各项功能,除Vue.js以 外还需要其他组件共同配合以达到目标效果,循 环水系统设计所需组件如图2所示。前端纯JS读 取Excel文件,需引入js-xlsx工具库,它支持包括 xls和xlsx在内十几种格式的数据解析和导出。数据经过清洗并统一格式,上传至云平台,完成数 据的收集与备份。Axios是封装了 Ajax技术的数 据请求和响应插件,写法简单明确,可以发送get和 post请求。数据可视化方面引入V-charts。V-charts 是基于Vue2. 0和Echarts圭寸装的图表组件,通过 简单配置即可生成折线图、柱状图、饼图、环图、散 点图等常见的图表,同时可以与数据进行实时交 互。引入 Element-ui 中的 Table 和 Table Column 组件,根据数据结构设计表格,实现数据的分类填 充和按需排序。Vuex可以存储管理应用的所有 组件状态,实现多个组件共享状态,若状态发生变 化, 组 件 也 会 即 时 得 到 响 应 更 新。组 件 化 是 Vue. js的一大特点,组件之间分而治之,能有效划 清功能界限,降低维护成本。

1.3后端系统简介

后端采取RPC方式,对模型进行封装,并提供相应微服务。目前提供Thrift和gRPC两种接口,可以支持现今主流的编程语言调用。模型内部按照不同循环水指标,建立相应子模型,并提供 调用接口。这种方式的好处在于方便与外部应用 系统集成,在云平台上容器化部署也较为清晰,同时针对多用户调用还提供负载均衡等机制。模型 主要基于专家经验进行建模,涵盖大部分循环水水质指标,并会针对特定体系进行相应调整。模 型主体采用Python语言进行开发,使用Pandas、 Numpy 等开发组件。

2系统模块设计

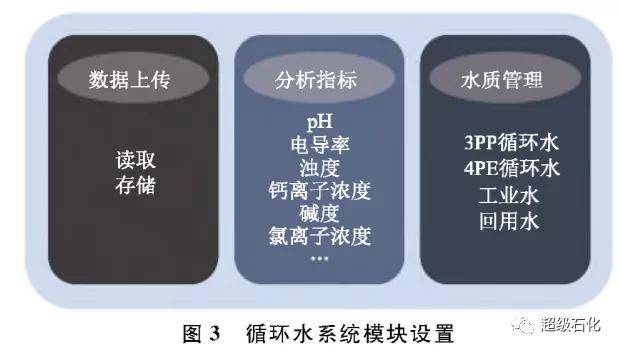

循环水系统可以划分为3个模块,分别是数据 上传、分析指标和水质管理模块,如图3所示。

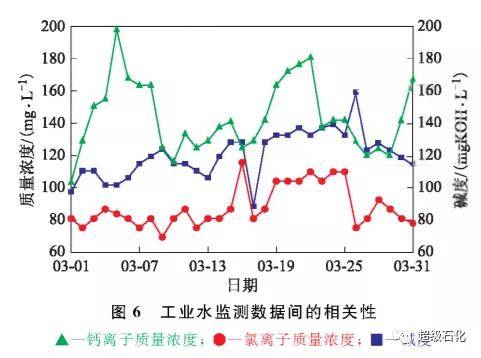

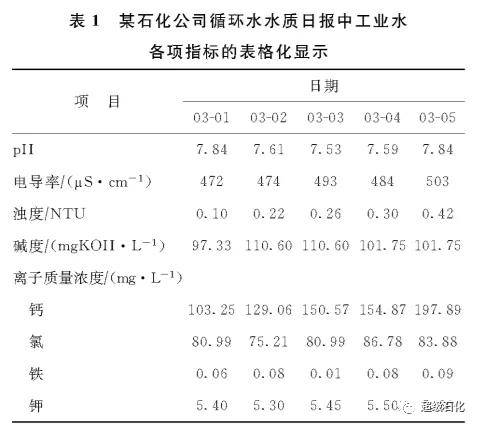

数据上传模块, 以某石化公司各装置换热器循环水的各项检测指标为依据,经过数据结构标 准化,编写适配的数据读取模型,同时本模块可以 实现数据再分析。分析指标模块将每个样本的10余项检测指标 以图和表的形式分别进行 可 视化展 示。检 测 指 标 的种类根据样本的不同也有所区别,大致分为 pH、电导率、浊度、钙离子浓度、碱度、氯离子浓度 等。此外,监测数据还包括水处理药剂的每日加 药量和换热器的进出口温度、流量等。水质管理模块提供循环水水质调优专家系统 的评价结果。循环水调优需要综合考虑水质、节 能减排、运行成本和节水效果,这些指标与水质监 测数据密切相关。

以下结合某石化公司厂区内的几个典型循环 水样本(包括:聚丙烯装置循环水、聚乙烯装置循 环水、工业水和回用水)对系统模块的设计思路和 功能进行说明。在本案例中,主要的污染问题包括3个方面:①随着循环次数的增加,冷却水内部 的溶解物逐渐增加,引起冷却管道及设备腐蚀和 破坏;②敞开体系由于蒸发作用造成水中各种矿 物质和离子浓度增加,发生结垢;③含油物料泄漏 引起的微生物滋生。这些问题如不进行处理,会 对设备运行、生产安全和经济效益造成严重影响。

本案例中,核心的工艺处理方式包括以下3 种:①补水操作,在敞开式循环冷却水系统中,由 于蒸发作用,系统中的水越来越少,而水中各种矿 物质和离子的浓度就会越来越大。为了使水中盐 含量维持在一定的范围,必须补入新鲜水。②排 出浓缩水在维持水质正常方面也有重要作用,可 以大幅降低新鲜水的注入量。此外,随着水循环 次数的增加,水处理的难度也就越大,需要进行排 污。③加药处理能降低微生物的含量。碳酸盐、 聚磷酸盐等缓蚀剂可以起到保护金属作用,但浓度 过高会导致结垢。在循环过程中由于外界引入的干扰,缓蚀剂浓度会发生改变,其浓度窗口控制就显得 至关重要。

上述3个核心工艺处理方式的总体效果可以用 浓缩倍数来衡量,浓缩倍数可以反映水资源复用率 的大小,是衡量循环冷却水系统运行情况的一项重要指标。浓缩倍数过小,补充水量和水处理药剂 消耗量较大,容易因药剂浓度不足而难以控制腐蚀。提高浓缩倍数不但可以节约用水,也可以减少随排 污而流失的药剂量,节约了药剂费用。但浓缩倍数 如果过大,析出结垢和发生腐蚀的可能性也会随之 增加。究竟选用多大的浓缩倍数合适,必须综合考 虑当地水源水质、水处理药剂情况和运行管理条件 等。操作时, 若保持浓缩倍数不变, 则应在蒸发量大 时增大补充水量;若保持水平衡,增大补充水量或排 污水量,都会使浓缩倍数下降。因此操作时,不能任 意改变补充水量和排污水量。提高循环水的浓缩倍 数时,水质的好坏占据很大的因素。循环水浓缩倍 数越高, 对节能降耗 方 面 越 有 利 , 但 水质会越 来越 差, 水处理的难度也随之增大。

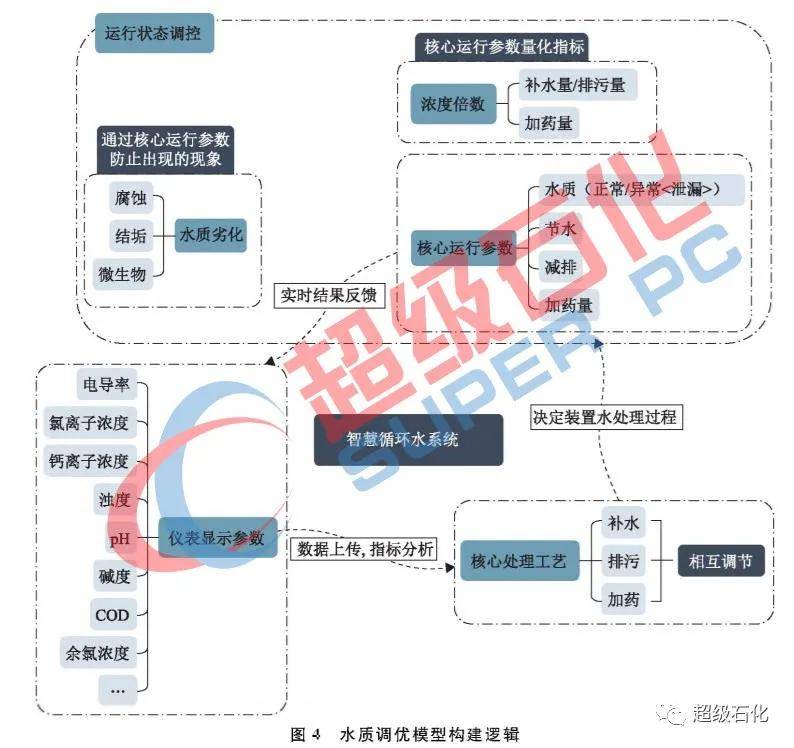

在循环水系统的日常运行中,需要寻求补水量、排污量和水处理药剂加 药量之间的最佳平衡点。图4为智慧循环水系统的水质调优模型构建 逻辑。根据指标间的逻辑关系,建立关联模型,系 统在后台计算并提出可供参考的操作建议。循环 水系统的3个模块相互耦合,可以达成数据的前端 收集与后台计算联动,实现数据存储及可视化 功能。仪表显示参数包括了十几种不同的指标,指 、标之间的关系非常复杂,不同的核心处理工艺对 这些指标的影响也有不同的对应关系,涉及到多 维度参数的耦合,用人工试错法的方式无法寻找 到最优解。

本系统可以在前端实现数据的上传, 通过后端的计算,以浓缩倍数的优化为基准,对核 心处理工艺进行指导,提出补水、排污、加药等方 面的最优化处理方式建议。同时,在之后的工艺 优化过程中,利用核心运行参数的输入,在水质最 优的基础上,降低新鲜水的补充量、污水排放量和 药剂的投入量,最大化浓缩倍数这一核心指标。通过智能化的核心处理工艺优化,杜绝水质劣化 造成的危害,实现装置循环水的运行保持最佳状态。

3系统功能应用及效果分析

循环水系统主界面的页面布局对应前述的数 据上传、指标分析和水质管理3个模块,布局于云 端,同时设置导航栏,给出了相应的快捷跳转选 项,实现了系统数据、功能的随时调用和分析。

4结论与展望

(1) 智慧循环水系统利用3个模块,实现数据上传、数据库读写、数据可视化、图形交互展示、水质处理算法设计、 操作建议指导等功能。该系统已经在某石化公司的水处理过程中获得了良好的使用效果。

(2)智慧循环水系统目前以Web应用的形式发布,部署在云平台,利用VPN系统进行访问,在保证系统安全性的基础上提升了稳定性和易用性。同时,为避免浏览器版本、内核差异等原因造成的打开或显示问题,系统也可封装成客户端软件发布给用户,而在线诊断和操作建议的调取仍需连接服务器。其他技术服务平台也可作为数据收集和展示窗口,与云计算功能形成联动,更好地为科研工作者提供服务。