顶层设计导向的炼油全局节能研究与应用实践

主要内容:顶层设计导向的炼油全局节能方法及其实施策略,主要包含能源规划、能量集成、单元强化3个层次。能源规划主要通过开展节能顶层设计制定能源配置规划、能量集成方案等指导后续工作;能量集成是基于制定的规划、 方案等开展工艺和系统的用能优化及能量集成;单元强化主要开展关键设备和耗能单元的能效提升。以某“能源供 应受限”企业为例,验证了全局节能方法的实用性和可靠性。结果表明:通过重油加工路线优化调整,使延迟焦化装置关停后的燃料平衡问题得以解决,外购天然气导致能源成本上升和供应困难问题得到缓解,渣油加工的氢气资源约束消除,企业高附加值商品收率增加3.0%,炼油单位因数能耗降至7.4kgoe/(t·Eff)(1kgoe=41.816MJ),能耗水平进入国内先进行列,企业综合竞争力有效提升。

近年来,伴随着中国经济社会发展,炼油节能 面临新的约束和要求:一是受国家、地方政策影响, 炼油企业能源供应形势发生变化,将面临“能源供应 受限”的新约束,如《北京市高污染燃料禁燃区划定 方案(试行)》要求规定的禁燃区内禁止销售、使用石 油焦、煤等高污染燃料,对企业的总加工流程和燃 料平衡产生重大影响;二是炼油产业面临产能总体过剩的严峻挑战,节能降耗通过降低生产成本提升 企业综合竞争力或将成为应对产能过剩的重要抓手 之一,也对炼油全局节能提出了新的要求。炼油节能,作为企业降低生产运行成本、提升企业综合竞争力、源头减少碳排放实现绿色发展的 重要途径,历经多年发展,已经取得了丰富的理论和应用成果, 炼油能耗显著降低。

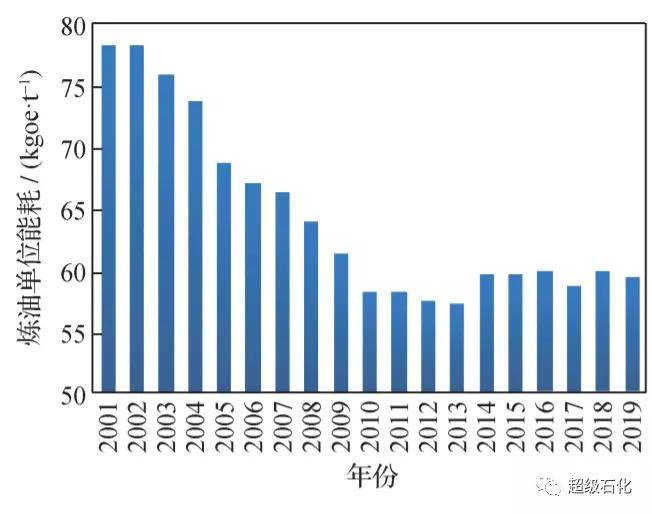

中国石化2001~2019年炼油单位能耗的变化趋势见图1。炼油单位能耗降低约24.3%,节能效果显著,这主要与一批炼油企业原油加工能力达到千万吨级、炼油 主要工艺装置普遍实现大型化、大量采用先进成熟 节能技术等密切相关。2010年之后,炼油单位能耗降低趋势减缓,进入瓶颈平台区。一方面,大量成熟节能技术已广泛应用,炼油单位能耗持续降低的 空间缩小;另一方面,炼油节能更加关注局部节能 和“短、平、快、新”项目,对炼油全局节能方法及 其应用研究相对匮乏,制约了炼油单位能耗进一 步降低。为此,笔者针对炼油全局节能优化,结合近期的节能研究与应用实践, 发展完 善了 “炼油企业创新系统化节能方法,提出“顶层设计导向的炼油全局节能方法”,以及相应的炼油全局节能实施策略,通过案例研究,演示、验证该方法的实用性。

图1 中国石化炼油单位能耗变化趋势(2001~2019年)

1.全局优化的顶层设计策略

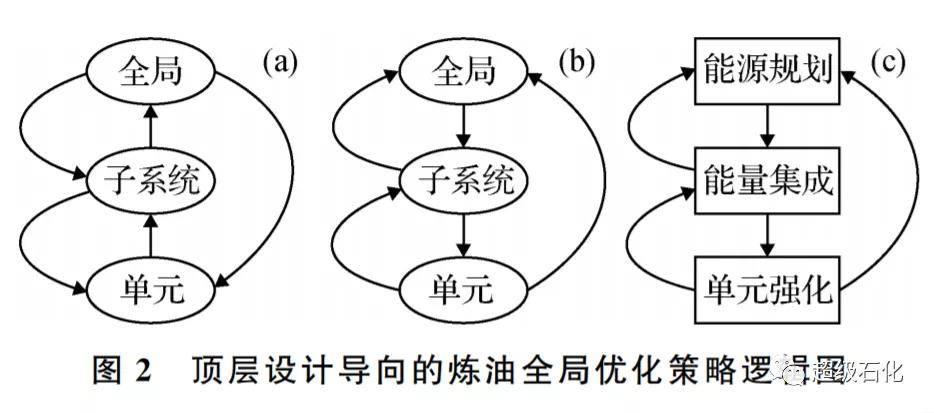

全局优化是炼油能量系统集成的重要策略。传统全局优化从单元过程优化开始,单元优化结束后 将结果输入子系统并进行优化,子系统优化结果输 入全局层次再开展全局优化,最后按照全局优化结 果对子系统、单元进行反馈调节,如图2(a)所示。炼油过程采用这种优化策略会更加注重单元、子系统自身的优化,弱化了全局优化对单元、子系统的 约束,使得单元、工艺过程能源消耗需求基本按照 “给齐补足”进行配置,公用工程系统在全厂能源配置中处于被动服从地位,在新形势下不利于实现炼 油节能全局优化。

在借鉴顶层设计(Top-down)理念的基础上, 结合炼油企业用能特征,创新系统化节能方法, 提出以顶层设计为导向的炼油全局节能优化策略逻 辑图,如图2(b)和图2(c)所示。从全局优化开始, 基于知识、经验与既有信息,开展初步优化,优化 结果输出到子系统、单元层次,子系统优化与单元 优化需要结合全局优化和自身优化的双目标,并结 合工程实际向全局反馈,进而实现全局优化。按照 顶层设计导向的炼油全局节能优化策略,通过提升 公用工程系统在能源配置中的影响力,更易实现炼 油全局优化节能。

2 顶层设计导向的炼油全局节能方法

2.1 多层次分解协调方法

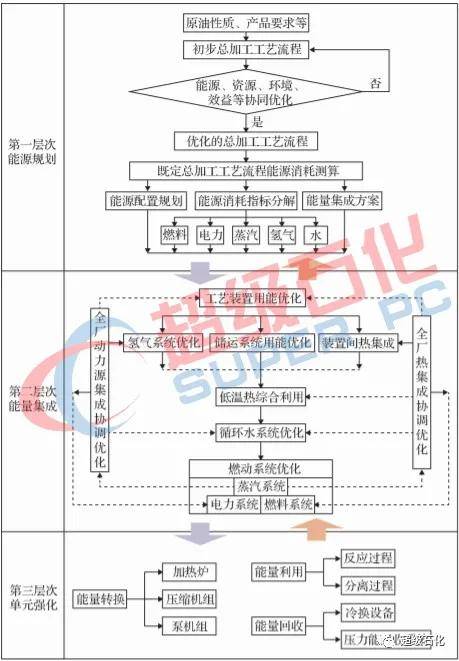

“顶层设计导向的炼油全局节能方法”是结合近年来节能研究与应用实践对“炼油企业创新系统化节能方法”的完善发展,包含能源规划、能量集成、单元强化3个层次,相关内容及相互关系如图3所示。从图3可以看出,能源规划是第一层次,主要基于总加工工艺流程优化和外部能源供给情况等开 展节能顶层设计,提出企业能源配置规划、能量集 成方案、能源消耗建议、关键设备能效建议等,明 确节能工作的方向与目标,指导、约束能量集成层 次和单元强化层次开展工作,并根据下两个层次的 反馈优化调整相关规划、方案和建议。能量集成为 第二层次,主要以第一层次的能源配置规划、能量 集成方案、能源消耗建议为指导,开展工艺装置、 公用工程系统及附属、辅助生产系统用能优化,并 在全厂层次开展热能、压力能等的集成协调优化, 以减缓能量降质,提高能量利用效率,降低能源消 耗成本。同时,根据工程实际要求对能源规划层次 进行反馈协调,并根据能量集成需要,对关键耗能单元提出能效提升要求,指导单元强化层次开展 工作。单元强化,作为第三层次,主要通过采用满足技术经济要求的节能技术,实现能源规划层次提出的关键耗能设备能效建议,以及能量集成层次提出的关键耗能 单元能效提升要求,并根据工程实际目标,对能源规划、能量集成层次进行反馈协调。

2.2 能源规划实施策略

能源规划层次主要包含4部分工作:一是优化炼油总加工工艺流程;二是测算既定总加工工艺流 程的能源消耗;三是制定能源配置规划、能量集成方案、能源消耗建议、关键设备能效建议等;四是 根据能量集成、单元强化层次的反馈,协调优化能 源配置规划、能量集成方案、能源消耗建议、关键 设备能效建议等。炼油总加工工艺流程优化重点依托开发添加关 键工艺装置能耗模型的 PIMS软件完成;依托开发 的炼油单位能耗模拟系统,分析测算既定炼油总加 工工艺流程的能源消耗。输出数据包括:炼油单位 能耗、炼油单位因数能耗以及氢气平衡基础数据、 蒸汽平衡基础数据、燃料气平衡基础数据、电力基 础数据、循环水基础数据等。基于系统输出数据, 制定全厂能源配置规划、能量集成方案、能源消耗 建议和关键设备能效建议。

2.3 能量集成实施策略

能量集成主要包含5部分工作:一是基于能源 配置规划、能量集成方案、能源消耗建议开展工艺 装置、储运系统、氢气系统、循环水系统、燃动系 统等的用能优化以及装置间热集成、低温热综合利 用;二是基于工艺装置、装置间热集成、低温热综 合利用、蒸汽系统等的用能优化情况开展全厂热集 成协调优化;三是基于氢气系统、循环水系统、蒸 汽系统用能优化情况开展全厂动力源协调优化;四 是基于全厂热集成、全厂动力源协调优化结果,完 善工艺装置、储运系统、氢气系统、循环水系统、 燃动系统等的用能优化以及装置间热集成、低温热 综合利用;五是对能源配置规划、能量集成方案、 能源消耗建议形成反馈,根据能源消耗建议完成情 况及工程经验提出关键耗能单元能效提升要求。能量集成主要基于炼油能量系统优化平台完成, 其中包括基于 AspenUtilities的燃动系统集成优化 平台、基于 AspenEnergyAnalyzer的炼油热集成 平台、蒸汽平衡模型、动力源匹配优化模型、氢气 平衡模型、氢气管网压力设置模型、基于流体力学 的循环水系统压力平衡模拟模型等。

2.4 单元强化实施策略

单元强化主要包含3部分工作:一是基于关键设 备能效情况,建议对功率高于10 MW 的加热炉、轴 功率高于1000kW 的压缩机组、轴功率高于160kW 的泵机组等开展用能优化,在满足技术经济条件的 前提下,合理提升关键设备能效;二是基于关键耗 能单元能效提升要求,积极关注应用反应耦合、微 界面强化、超重力、分壁塔、高效换热器等过程强 化技术及装备,合理提升反应过程、分离过程、冷 换设备、压力能回收过程能效;三是根据单元强化 效果与工程实际向能源规划、能量集成层次反馈, 确保关键设备能效、关键耗能单元能效的合理性。

3 顶层设计导向炼油全局节能方法的实施案例研究

3.1 案例企业能源规划研究

3.1.1 企业概况和用能问题分析

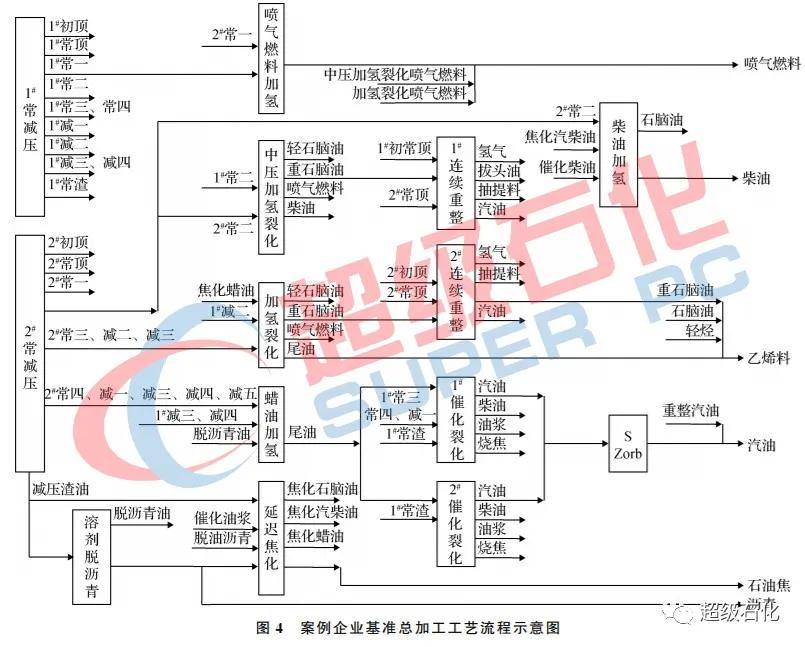

某炼油企业地处环境敏感区域,原油加工能力 为1.0×107t/a,主要产品包括:液化气、航空煤 油(航煤)、汽油、柴油、乙烯原料、沥青、焦炭等, 车用燃料 油 品 执 行 京 Ⅵ 标 准,总加工工艺流程如图4 所示。

案例企业所在区域到2020年底将被规划为高污 染燃料禁燃区,区域内禁止销售、使用高污染燃料, 包括原煤、煤矸石、粉煤、煤泥、水煤浆、型煤、 燃料油、石油焦等以及国家规定的其他高污染燃料。高污染燃料禁燃区的界定将对企业生存带来巨大挑 战:一方面,企业燃料平衡受到重大影响,当前使用的燃料如煤炭、石油焦、燃料油均将受限,实现 能源清洁化需要将燃料全部改为天然气,但短期内 天然气并不具备供应条件,特别是,耗用天然气将 使得企业燃料成本大幅上升;另一方面,石油焦禁 止销售和使用后,延迟焦化装置必须关停,延迟焦化装置加工的渣油需要加氢处理,而企业近年完成 车用油品质量升级后,氢气资源供应紧张,所在区 域不鼓励新建天然气制氢,氢气资源将成为企业发 展新的巨大约束。企业能源供应、资源利用均处于 受限状态,迫切需要结合全厂能源规划开展“能源供 应受限”状态下的总加工工艺流程优化,同时,结合能源成本升高的约束,开展炼油全局节能优化工作。

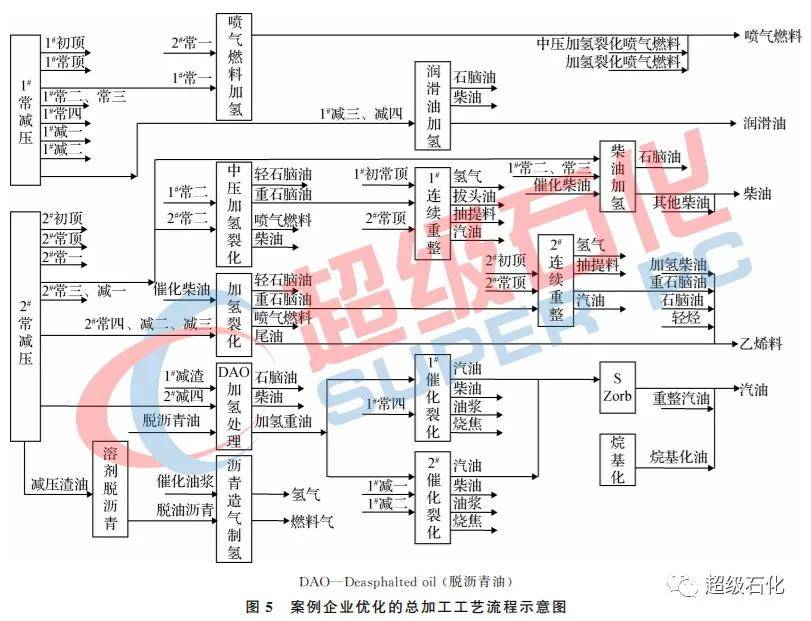

3.1.2 “能源供应受限”状态下的总加工工艺流程优化

案例企业存在两个“受限”能源:一是燃料气, 二是氢气资源,二者的获取只能通过优化总加工工 艺流程解决。针对现有加工流程,应用添加关键工艺装置能耗模型的PIMS软件进行优化、对比,提出应用“减压渣油高拔出率溶剂脱沥青+脱沥青油加氢+沥青造气组合工艺”,优化的总加工工艺流程如图5所示。

3.1.3 燃料气、氢气配置规划及指标分解

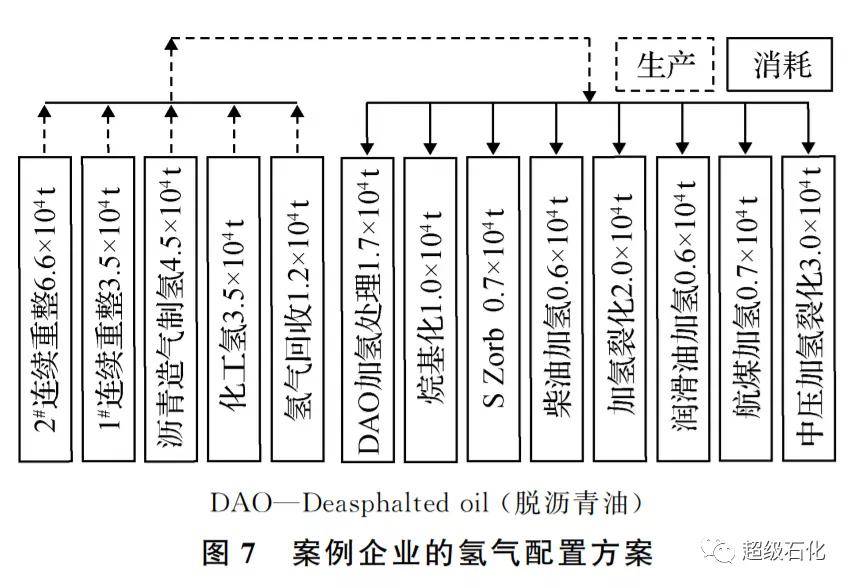

基于优化的总加工工艺流程,应用添加关键工艺装置能耗模型的 PIMS软件及炼油单位能耗建模系统测算,并结合现有装置能源数据,给出燃料气、 氢气配置方案及各工艺装置指标分解,见图6和图7。

由图6和图7可知,基于“减压渣油高拔出率溶剂脱 沥青+脱沥青油加氢+沥青造气组合工艺”替代现有 延迟焦化工艺路线,可同时满足炼油部分自用氢气 和燃料气,并可为动力站提供部分燃料气,减少企 业议价天然气的用量,降低燃料成本。

3.1.4 能量集成方案

燃料气、氢气是案例企业能源消耗的主要约束, 通过设置沥青造气制氢装置满足了炼油部分自用氢气 和燃料气,但动力站仍然需要购买一定量的天然气。对于沥青造气装置,多产氢气则少产燃料气。

因此, 案例企业节能目标是:合理节约燃料气、氢气。围绕这一目标,制定案例企业能量集成方案: (1)工艺装置用能优化:对主要工艺装置换热网 络进行优化,如常减压装置综合权衡原油性质、产 品分布、总加工工艺流程优化改进换热网络,合理 降低燃料气消耗;通过开发、优选新型高效催化剂 和新工艺技术,从全流程角度优化产品反应深度, 合理降低加氢类工艺装置反应苛刻度及氢气消耗。

(2)氢气系统优化:考虑总图布局优化利用氢气 资源,结合总图布置、管网压力、区域加氢装置氢 气消耗特点等合理优化氢气平衡[9];结合总图、氢 阱压力需求、压缩机级数设置等优化设置氢气管网 压力;优化确定氢气经济回收浓度,如结合低温热 制冷等条件强化氢气回收。

(3)储运系统用能优化:优化罐区加热方式,设 置物料带温进罐,优先采用热媒水作为热源等多途 径节约伴热、维温蒸汽;合理利用工艺装置进料缓 冲罐,通过调度优化减少中间油品进罐区。

(4)装置间热集成:基于总加工工艺流程、总图 布置及工程热直供料温度,实现关键工艺装置间 热直供料;按照炼油多装置热集成策略[11]开展装置 间热集成。

(5)低温热综合利用:通过循环热媒水流程的 串、并联设计实现低温热的大系统集成回收;考虑 炼化企业用能、用热、总图实际情况,合理优化组 合低温余热资源实现分布式按级匹配与升级利用。

(6)循环水系统优化:按照全厂工艺物流冷却温 度需求,合理设置循环水串级利用,降低循环水总 量;统筹水冷台位设置高度及压力需求,通过分压 供水、局部增压等合理降低循环水系统运行压力。

(7)燃动系统优化:考虑关键工艺装置蒸汽产耗 规律及工艺参数波动、季节性温差等因素对蒸汽动 力系统的影响,优化供汽系统,实行热电联供,实 现炼油厂在复杂工况下的蒸汽平衡与优化,避免不 必要的减温减压和蒸汽放空;基于全厂蒸汽平衡并 结合燃料成本、电力成本优化协调全厂大型动设备 的驱动源;开展全厂燃料、除盐水、除氧水、蒸汽 凝结水平衡优化。

3.1.5 关键设备能效提升建议

根据案例企业合理节约燃料气、氢气的节能目 标,制定关键设备能效提升建议,如优化提升炼油 厂所有加热炉热效率至92%以上,重整四合一炉热 效率提升至94%以上。

3.2 案例企业能量集成研究

按照能量集成实施策略和能量集成建议,结合 工艺装置实际,开展案例企业能量集成工作,主要 涉及关键工艺装置热直供料、低温热综合利用、循 环水系统节能优化等节能措施。能量集成工作开展 过程中,考虑到成熟的节能技术大多已应用,建议 重点关注强化反应、分离过程的新催化剂、新技术 和新装备等单元强化措施,以进一步降低工艺过程 总用能。

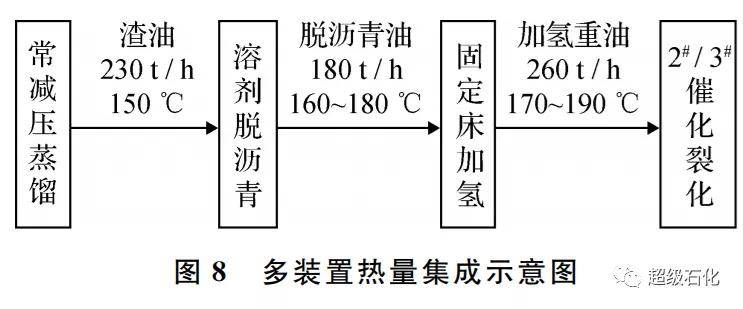

3.2.1 多装置热集成 图8为案例企业常减压蒸馏-溶剂脱沥青-固定床 加氢-催化裂化装置间的热量集成关联关系。减压渣 油热出料至溶剂脱沥青装置,脱沥青油热出料至固定 床加氢装置,加氢重油取消发生1.0、0.5MPa蒸汽, 热出料至催化裂化装置,在不影响常减压蒸馏换热终 温的前提下,降低了溶剂脱沥青、固定床加氢装置燃 料消耗,催化裂化装置多产3.5MPa蒸汽。

3.2.2 低温热综合利用的“集成回收与分布利用”

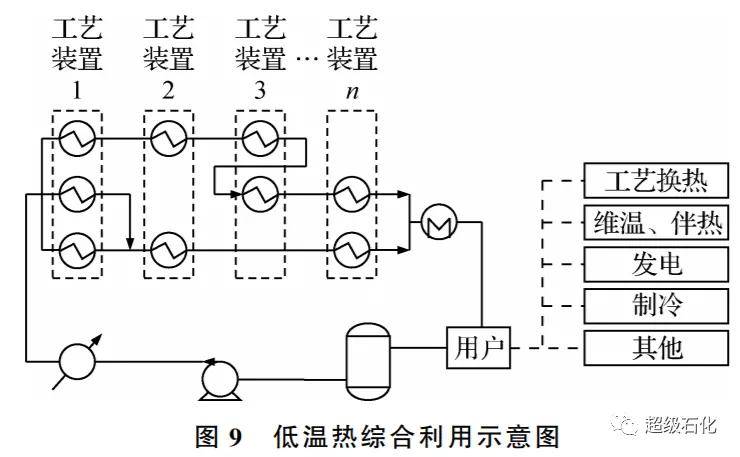

低温热综合利用过程应采用“集成回收、分布利 用”原则,首先通过串、并联设计设置一个或多个全厂性的低温热回收利用系统,大系统回收全厂低温 余热资源。其次,在保证统计利用低温热后,分布 式设置发电、制冷、第二类热泵制蒸汽等低温热升 级利用技术。低温热综合利用示意图如图9所示。

案例企业规划了3个低温热回收利用系统:一 是现有的催化裂化-气体分馏低温热回收利用系统; 二是炼油厂南部低温热回收利用系统,用于预热锅 炉给水和设置溴化锂制冷,回收炼油厂轻烃中的 C3 组分;三是设置炼油厂北部低温热回收利用系统, 采暖季为居民区提供采暖热源,非采暖季,高温位 工艺物流设置有机朗肯循环(ORC)发电。

在北部低温热回收利用系统中,设置航空煤油加氢装置、 SZorb装置,设置 ORC 发电。项目实施后全厂增 加回收利用低温余热资源约42MW,炼油厂能耗降 低约2.0kgoe/t(1kgoe=41.816MJ,下同)。

3.3 案例企业单元强化研究

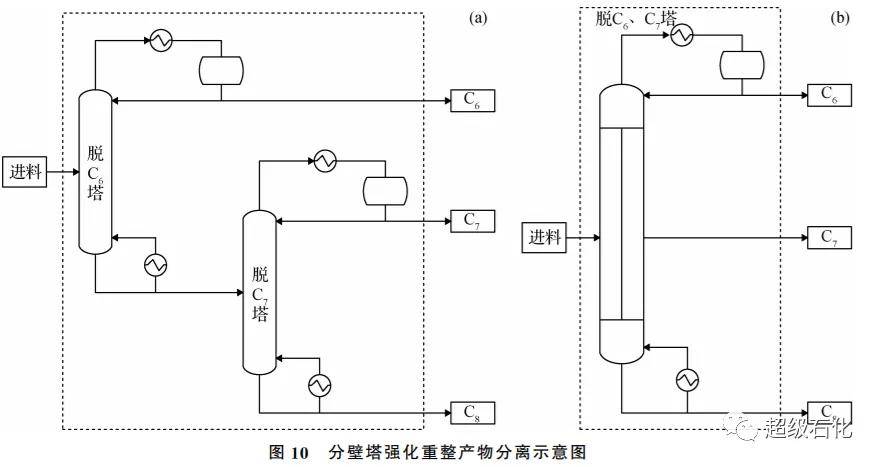

按照单元强化实施策略、关键设备能效提升建 议、关键耗能单元能效提升要求,结合工艺装置实 际,开展案例企业单元强化工作,主要是分壁塔强 化连续重整产物分离。分壁塔是在塔内部增设一块或多块一定长度的 竖立隔板,采用一套汽化冷凝系统,同时分离得到 3种以上产品的精馏技术。

案例企业连续重整装置设计时将以分壁塔替代脱C6塔和脱C7塔,应用分壁塔技术强化重整产物分离。分壁塔强化重整产物分离示意图如图10所示。工程设计和运行数据表明,对于图10方框内单 元,与脱 C6 塔和脱 C7 塔流程相比,分壁塔流程在 保证分离精度的前提下,分壁塔实现了工程费降低 约13%,能耗降低约15%,C6 馏分回收率达到99%,C7 馏分中C6 质量分数小于100μg/g,C8 芳烃中C7质量分数小于300μg/g, 完全满足产品质量要求。

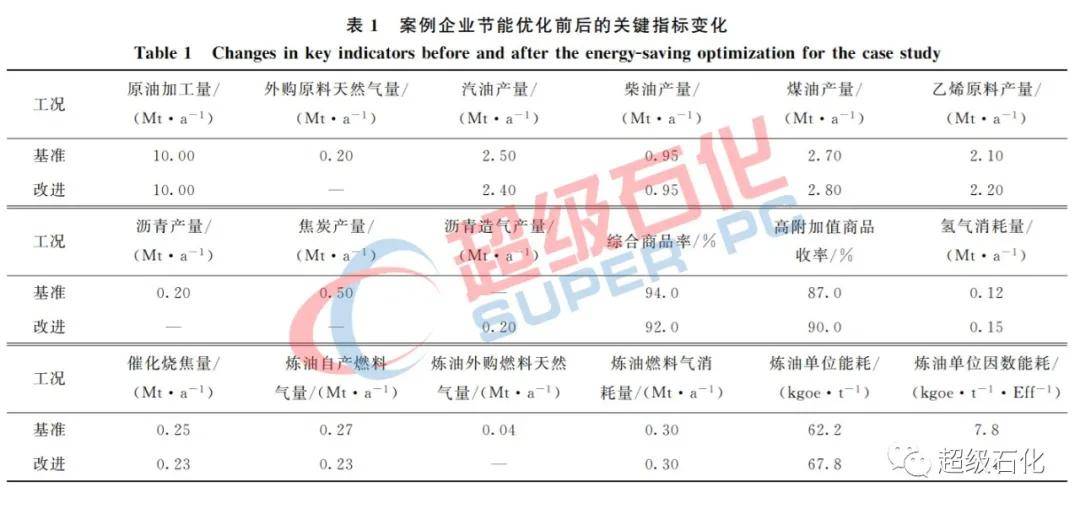

3.4 案例企业全局节能效果

以基准工况总加工工艺流程当年企业能耗为基 准,对比分析总加工工艺流程优化及开展全厂节能 后企业关键指标变化情况,详见表1。实施总加工工艺流程优化及全厂节能改进后, 案例企业“能源供应受限”得以缓解和消除,具体效 益如下:一是沥青造气装置生产大量燃料气,除满 足炼油生产需要外,还可以供应动力站一部分燃料 气,有效缓解了天然气外购引起的能源成本上升问 题和短期内天然气不能供应问题;二是顺利关停延 迟焦化装置不再生产焦炭,避免了在高污染燃料禁 燃区禁止生产、销售石油焦的约束,沥青造气装置 制氢有效脱除了氢气资源的约束。

与基准工况相比, 由于不再生产焦炭,沥青不再作为商品,使得企业 综合商品率下降2.0%;但不生产92# 汽油提升了 汽油牌号,增产了II+ 及以上润滑油,高附加值商 品收率增加3.0%,有利于提升企业盈利能力。

与基准工况相比,炼油单位能耗由62.2kgoe/t增加至 67.8kgoe/t,但炼油单位因数能耗从7.8kgoe/(t·Eff) 降低至7.4kgoe/(t·Eff)。炼油单位能耗的增加与 炼油厂二次加工装置的复杂程度有关,如总加工工 艺流程优化后,全厂氢气消耗总量上升3.03×104t/a, 折合全厂炼油单位能耗增加约3.3kgoe/t。炼油单位因 数能耗可以更为科学地评价企业能源消耗和能量利用 水平,炼油单位因数能耗降低至7.4kgoe/(t·Eff), 表明企业能源消耗和能量利用水平有所提高,能耗 水平进入国内先进行列。

4 结 论

(1)借鉴顶层设计理念,结合炼油企业用能特征,创新系统化节能方法,提出并完善发展了顶层设计导向的炼油全局节能方法。方法包含能源规划、 能量集成、单元强化3个层次,能源规划主要基于总加工工艺流程优化和外部能源供给情况等开展节 能顶层设计,明确节能工作的方向与目标。能量集成主要通过工艺、系统用能优化,减缓能量降质, 提高能量利用效率,降低能源消耗成本。单元强化 主要提升关键耗能单元的能效。提出了能源规划、 能量集成、单元强化3个层次的实施策略。

(2)应用顶层设计导向的炼油全局节能方法,针对某典型炼油企业的发展瓶颈,开展“能源供应受 限”状态下的总加工工艺流程优化与炼油全局节能优化,提出以“溶剂脱沥青+脱沥青油加氢+沥青造 气”组合工艺为基础的总加工工艺流程,从能源规划、能量集成、单元强化3个层次开展工作,优化降低能源成本,脱除了制约企业发展的能源、资源瓶颈。

(3)案例研究结果表明,顶层设计导向炼油全局节能方法能够指导现阶段炼油全局节能工作,企业“能源供应受限”得到缓解和消除,炼油单位因数能耗降至7.4kgoe/(t·Eff),能耗水平进入国内先进行列。