催化裂化柴油催化转化生产高附加值产物的研究进展

主要内容:寻求符合催化裂化柴油(LCO)资源禀赋的高附加值转化技术是化解柴油产能过剩、拓宽轻质芳烃 等高附加值产物来源的重要途径。重点介绍了基于不同技术路线的LCO转化工艺,详细阐述了原料性质、分子 筛类型和操作条件等因素对加氢LCO催化转化生产高附加值产物性能的影响。同时指出:LCO转化技术在多 产轻质芳烃方面还存在较大提升空间,对LCO进行加氢处理-催化裂化的加工路线可充分发挥催化裂化反应体 系的诸多优势;目前,对加氢LCO催化裂化转化规律的认识仍局限于全馏分的LCO,要加深对加氢LCO窄馏 分、组分油以及关键模型化合物催化裂化反应规律的认识。

作为重要的液体燃料, 柴油广泛应用于交通、 工业、建筑等领域,其需求情况往往被视为经济发 展的信号。近年来,我国经济增速缓中企稳,柴油 市场状况呈现新态势。一是我国柴油需求进入负 增长阶段。2016年,柴油消费量出现罕见负增长, 2018年和2019年依旧延续下滑局面。

与此同时,国内炼油规模持续扩张,成品油产能过剩现象 加剧,激烈的市场竞争导致炼油厂加工利润下行 恶化。二是车用柴油质量标准不断提高。公开数 据显示,柴油货车仅占全国机动车保有量的8%左 右,却是氮氧化物和颗粒物排放的主要来源。为减少柴油机尾气污染物排放,最新的国V柴油 标准将多环芳烃体积分数从11 %降低到7%,升级 思路已从前期的限制杂质转向优化油品烃类组成。

从供应端来看,我国柴油池中催化裂化柴 油(LCO)占比较高,但品质最差,其多环芳烃的含 量远高于其他柴油馏分,MIP技术的LCO中多环 芳烃质量分数甚至高达85%。鉴于LCO “量 大质劣”的特点,无论是对其直接加氢还是将其与 直馏柴油混合加氢精制都难以生产国V柴油,目 前炼油厂普遍采取的做法是控制混合柴油中LCO 的比例,即削减LCO的掺入量或增加低芳烃含量 的柴油组分。

而随着催化裂化装置原料的重质 化以及MIP、DCC等技术的大规模应用,LCO品 质持续恶化,使其在柴油池中所占的比例进一步 降低。近年来,全球船用燃料油硫质量分数上限 降低至0.5%,为低黏度、硫含量普遍较低的LCO 或加氢LCO作为生产低硫重质燃料油的调合组 分提供了一定机会。但面对柴油需求持续下 滑、环保标准趋严的新形势,如何减少劣质LCO 产量、实现LCO富余产能的高附加值化利用等成 为当前炼油厂亟需解决的热点问题。化解柴油产能过剩的关键仍在于寻求LCO 的其他利用途径。

LCO虽不是清洁柴油的理想组 分,却富含宝贵的芳烃资源。为满足市场需求,按 照“宜芳则芳”的加工原则,利用LCO多产高辛烷 值汽油或BTX(苯、甲苯、二甲苯)逐步成为主流技 术,不仅消减了劣质柴油馏分的产能,还拓宽了高 辛烷值汽油和轻质芳烃的来源,极具经济效益。

本文从LCO高附加值转化新技术的两大特点出 发,分别介绍基于加氢裂化、催化裂化或增设芳烃 最大化单元等不同加工手段的LCO转化路线,并 详细列举了原料性质、分子筛类型等因素对加氢 后LCO催化裂化性能的影响。

1 LCO高附加值转化技术

几种典型LCO (分别记作LCO-1, LCO-2, LCO-3,LCO-4)的烃类组成见表1[]。由表1可以 看出,LCO中芳烃的质量分数高达80%左右,其 中约75%为双环芳烃和三环芳烃等稠环芳烃,并 且以荼类化合物为主的双环芳烃的含量最高。可见,LCO高附加值利用的实质是如何有效转化其 中的双环芳烃。LCO的传统加工路线[1013](如加 氢精制、加氢改质以及进渣油加氢或加氢裂化装 置进行处理)是以脱硫、脱氮、加氢饱和为核心,通 过加氢来改善其品质。然而,这种加工路线一方 面要消耗大量氢气,且对LCO十六烷值的提升幅 度有限,因而普遍存在加工难度大、操作条件苛 刻、投资和生产成本高等问题;另一方面,加工所 得的产品仍以柴油为主,无法调节柴汽比,并且所 得的汽油产品往往饱和度高、辛烷值低,还需经过 催化重整才能生产高辛烷值汽油。

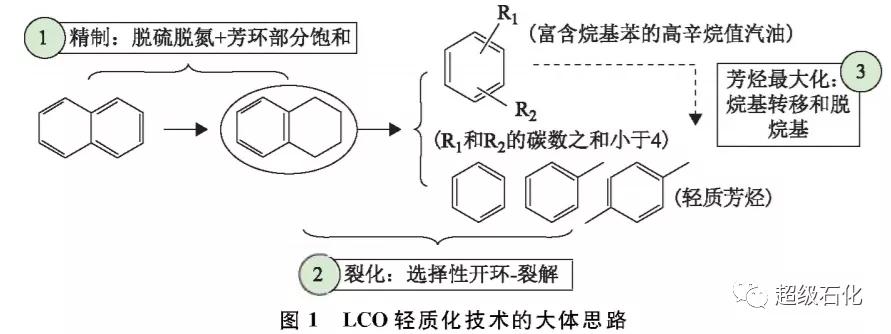

近年来,以消费需求为导向,LCO的转化利用 突出表现在以下两个方面[1415]:①目标由生产高 质量柴油转变为生产高辛烷值汽油或轻质芳烃, 在调节柴汽比、化解柴油需求下滑的同时使产品 呈现轻质化趋势、附加值更高。②加工工艺由单 一加氢工艺升级为由加氢单元、催化裂化单元以 及芳烃最大化单元等多装置集成的组合工艺,生 产组合方案变得灵活多样。以双环芳烃的反应为 例 ,LCO 轻质化技术的大体思路如图 1 所示。

由图1可知,荼通过加氢生成四氢荼,继而发 生开环、侧链裂化等反应生成侧链碳数之和小于4 的烷基苯,即LCO轻质化技术强调定向加氢和选 择性裂化,多数工艺都含有加氢环节和裂化环节。加氢环节旨在将多环芳烃尽可能多地转化为单环 芳烃(烷基苯和四氢荼类化合物等),关键是控制 加氢深度、保留一个芳环。裂化环节的理想反应 为单环芳烃选择性开环、烷基侧链断裂以及脱烷 基等,使其转化生成汽油馏分范围内的烷基苯。为增产BTX,还可在裂化环节后加设芳烃最大化 单元,进一步强化非芳烃物质和C9+重烷基苯的转 化。依据裂化环节装置种类以及目标产物的不 同,各公司开发的LCO转化技术可大致分为3 类[1618]:①以FD2G、RLG等技术为代表的加氢处 理+加氢裂化路线;②以LTAG、FCA等为代表的 加氢处理+催化裂化路线;③以PAC、LCO-X 等为代表的加氢处理+加氢裂化+芳烃最大化 路线。

1.1加氢处理+加氢裂化路线

加氢饱和是重芳烃转化的前提,一些公司在 加氢处理的基础上,提高反应苛刻度,引入加氢裂 化装置,将原料中的多环芳烃“部分转化”,使其进 入汽油馏分,以此增产高辛烷值汽油,降低柴汽 比 。与常规加 氢 处 理 和 加 氢 裂 化 技 术 相 比,这 种 轻质化效果显著的缓和加氢裂化技术路线多为 “两步法”工艺,原料先后经过加氢处理催化剂和 加氢裂化催化剂,第一步除去杂原子、选择性加氢 饱和多环芳烃,为加氢裂化提供原料,第二步将环 烷基芳烃和重烷基苯加氢裂化为富含BTX的高 辛烷值汽油馏分,具有操作简单、巳利用率高、汽 柴油品质好以及可 灵活调 节柴 汽 比 等特点 。国 外 UOP 公司[1920]、NOVA 公司[2122]以及 Mobll 公司[23]等均开发了加氢处理与加氢裂化耦合的 LCO加氢转化工艺,但由于小分子烷烃产率高以 及汽油和轻质芳烃产率低等原因,技术的工业化 进展缓慢。 在我国,两种LCO加氢转化技术FD2G和 RLG均已实现了工业化应用,且都采用双反应器 串联、LCO部分循环的工艺流程,技术难点和核心 仍在于控制转化过程中单环芳烃的保留度。

中国石化大连石油化工研究院(简称FRIPP)依托已有 非贵金属加氢催化剂体系开发的多环芳烃定向转 化FD2G技术[2429],采用强裂化、弱加氢的轻油型 加氢裂化催化剂(N-Mo/HY-Al O3 /,配合催化剂 级配体系(上层加氢性能好、多环芳烃开环能力 强,下层加氢能力适中、单环芳烃保留能力强)与 工艺条件的优化协同,加工芳烃质量分数为 61 3%〜77. 5%的LCO,汽油和柴油收率分别为 33. 6%〜44. 25%和 33. 16%〜58. 24%,汽油研究 法辛烷值(RON)为90. 7〜94. 6、BTX质量分数为 20.29%〜31.57%,柴油十六烷值提高9.7〜 14.0。

中国石化石油化工科学研究院(简称石科 院)的RLG技术[3031]采用脱氮、加氢饱和性能优 异的RN-411加氢精制催化剂以及分子筛孔道结 构和酸性呈梯度分布的RHC-100加氢裂化催化 剂,可在中低压条件下高选择性地将LCO中的大 分子芳烃转化为BTX等小分子芳烃,氢耗和小分 子烷烃产率较低。工业应用的结果表明,RLG技 术加工芳烃质量分数为74%的LCO时,汽油的收 率为3& 44%、RON达93.5,柴油的十六烷值提高 12.8,小分子烷烃产率仅为6.80%,化学氢耗(狑) 仅为2.25%。

1.2加氢处理+催化裂化路线

LCO直接催化裂化的转化率不足60%,干气 和焦炭的产率却分别高达4.44%和& 58%[32]。 加氢处理可以显著提高LCO的开环裂化能力,但 LCO加氢产物中的主要组分四氢萘类化合物极易 在固体酸性催化剂上发生氢转移反应而重新生成 多环芳烃,如不改进催化剂性能和反应工艺条件, 氢转移反应的选择性将高达70%以上。因此, LCO直接催化裂化的路线不仅要先加氢饱和芳 环、控制加氢深度,还要提高环烷环开环反应的选 择性、抑制氢转移副反应。

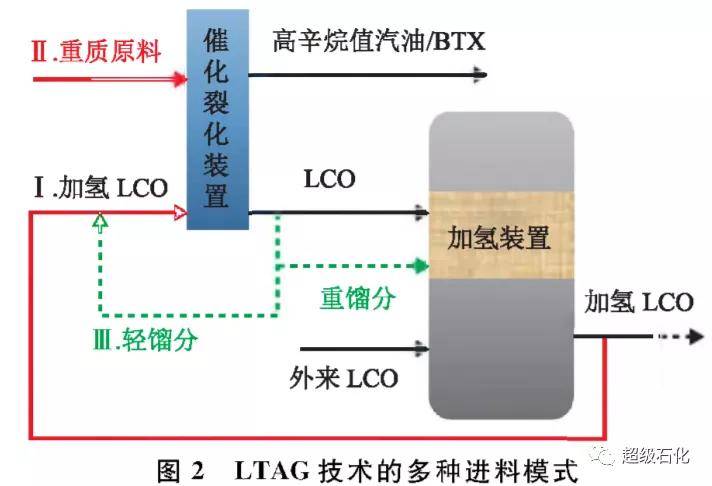

石科院开发的LCO选择性加氢-催化裂化生 产高辛烷值汽油或轻质芳烃(LTAG)的组合工 艺[33],依托催化裂化装置的规模化效应,可削减 LCO产量约5 Mt/a,增产汽油约4 Mt/a。相比于 其他LCO转化技术,LTAG技术具有以下两大显 著特点:①操作模式和生产方案灵活多样;②开发 专用催化剂并辅以操作参数的优化。 操作模式和生产方案的灵活多样主要表现 在,LTAG技术可跟据企业生产实际和装置结构 差异,选用如图2所示的多种进料模式。由图2可 知:模式I为加氢LCO单独进提升管进行反 应[4 ,此模式包含加氢LCO单独进催化裂化装置 以及加氢LCO进双提升管反应器中的一个提升 管这两种具体形式[3537],适用于LCO产量大、生 产清洁柴油压力大的企业;模式n为加氢LCO与 重油分区进催化裂化装置[38],此模式下加氢LCO 反应区的高温、大剂油比条件可有效抑制重油中 的链烷烃和加氢LCO中的主要组分环烷基芳烃 发生氢转移反应,提高加氢LCO的转化深度以及 发生开环裂化反应的比例,实现不同原料反应环 境的优化;模式皿为将LCO切割为轻、重馏分,轻 馏分直接进催化裂化装置回炼,重馏分则加氢后 进催化裂化装置回炼,此模式作为第二代LTAG 技术已实现工业化,可在模式n的基础上进一步 降低加氢单元的氢耗,降低幅度达10%以上,并使 汽油RON提高0.6。

关于专用催化剂的开发及操作参数的优化主 要体现在以下方面:一方面加氢单元的操作应在 保证高芳烃饱和率的前提下实现单环芳烃选择性 最大,一般情况下加氢操作的控制指标为加氢 LCO多环芳烃质量分数不高于15%,氢质量分数 不低于110%。另一方面催化裂化环节所用催化 剂应同时满足重油和加氢LCO的反应需求,强化 氢化芳烃的开环和侧链断裂反应、抑制氢转移反 应,基于此开发了多中孔、强B酸的超小晶胞Y型分子筛催化剂[9]。

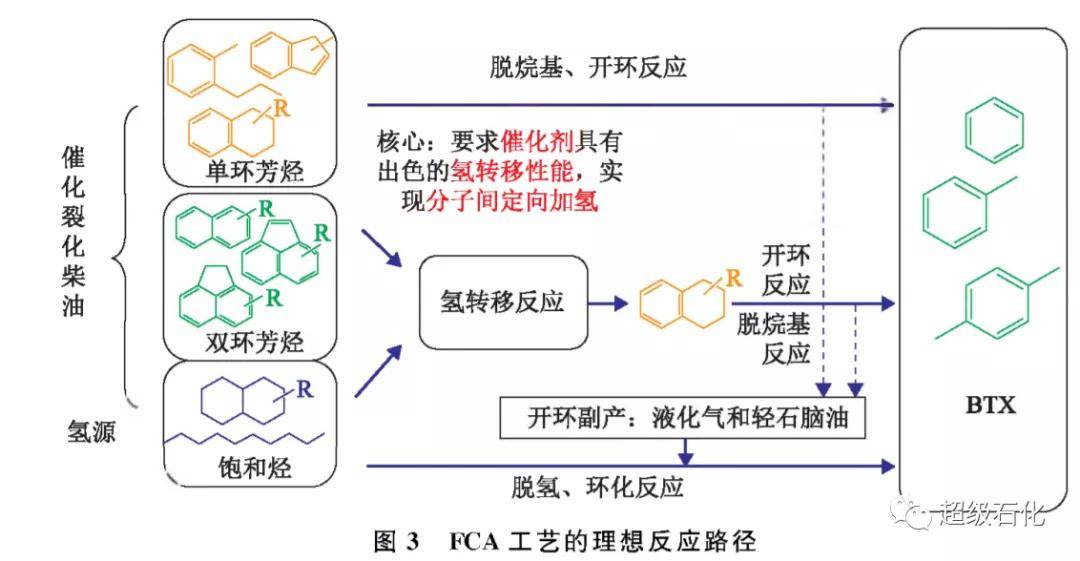

此外,在反应条件优化方面,选 用适宜的反应温度、大剂油比和短停留时间,可增 产高辛烷值汽油;而选用高温、大剂油比、长停留 时间,则可增产BTXo 与LTAG技术不同,MIP-LTG技术[0]是将 加氢LCO与新鲜重油原料混合后进料,不仅促进 了加氢LCO中的四氢荼类化合物发生氢负离子 转移反应,降低其发生质子化反应的比例,也改善 了高黏度原料的雾化性能。相较于原料单独反应 效果的线性叠加,MIP-LTG技术的干气、油浆和 焦炭等副产物产率有所降低,而(液化气+汽油) 收率提高。多环芳烃转化所需氢源可以是加氢装置的氢 气,也可以是LCO馏分中H/C原子比高的组分, 即依靠氢转移反应实现分子间相互加氢。日本千 代田公司[1]公布了一种非临氢芳烃生产技术(FCA), 其LCO无需加氢饱和,而是直接流化催化裂化生 产BTX等轻质芳烃。该技术设计的理想反应路 径如图3所示。显然该转化思路要求催化剂具有 很强的氢转移活性,以及良好的抗磨性能和流化 性能来满足循环再生工艺要求。

目前,FCA技术 尚未见商业化应用报道,其中试结果如下:①通过 改善催化剂性能、优化反应条件(催化剂循环速 率、油剂接触时间以及流动状态),BTX产率可达 35% ;②考虑到反应需要较长的油剂接触时间,相 对于催化裂化的快速流化床工艺,FCA技术的流 化床类似于鼓泡床或湍动床,气速更小;③大型冷 模试验结果表明,当反应器直径大于30 cm时,气 泡直径基本保持不变;④若LCO预加氢,可进一 步提高BTX产率。

1.3加氢处理+加氢裂化+芳烃最大化路线

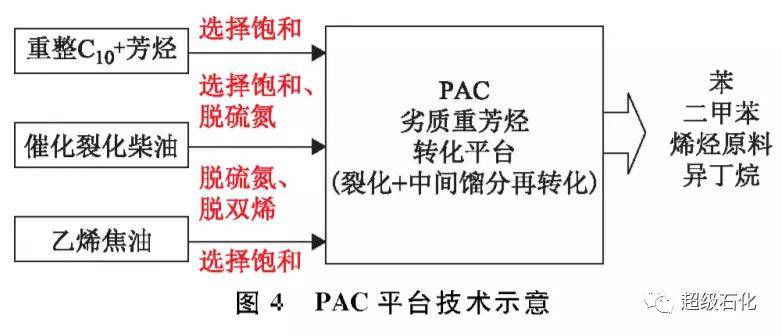

LCO 加氢裂化过程中会不可避免地饱和部分 单环芳烃,生成相当量的烷烃和环烷烃组分,导致 汽油馏分的辛烷值和BTX含量降低。当以BTX 为目标产物时,仍需芳烃抽提才能得到轻质芳烃。因此,现有多产BTX的LCO转化技术往往在加 氢裂化装置后增设芳烃最大化单元。比较有代表 性的是UOP公司的LCO-X工艺[0]和中国石化上 海化工研究院(简称上海院)的PAC平台技术(如 图4所示尸244]。

想反应路径 1.3加氢处理+加氢裂化+芳烃最大化路线 LCO 加氢裂化过程中会不可避免地饱和部分 单环芳烃,生成相当量的烷烃和环烷烃组分,导致 汽油馏分的辛烷值和BTX含量降低。当以BTX 为目标产物时,仍需芳烃抽提才能得到轻质芳烃。因此,现有多产BTX的LCO转化技术往往在加 氢裂化装置后增设芳烃最大化单元。比较有代表 性的是UOP公司的LCO-X工艺和中国石化上 海化工研究院(简称上海院)的PAC平台技术(如 图4所示尸244]。

苯 二甲苯 烯疑原料 异丁烷 图4 PAC平台技术示意 LCO-X工艺将LCO-Unicracking工艺与芳烃 联合装置相结合,以此将加氢裂化工段过度饱和 的烷基环己烷以及未转化的非芳烃物质转化为芳 烃和LPGo典型工况下,LCO-X工艺的二甲苯收率 约为37%,苯收率约为12%,柴油收率仅为5%o 上海院开发的PAC平台技术可将重整G°+ 芳烃、LCO、乙烯焦油等多种重芳烃资源转化生成 轻质芳烃和烯烃裂解料,其增设的中间馏分(00〜 240 C)转化段,用于处理加氢裂化装置出来的非 芳烃物质、甲苯以及C9以上烷基苯。产品结构方 面,液化气和轻质芳烃体积分数分别为47.10%和 4& 67%,C8芳烃中的二甲苯体积分数大于99.2%o 面对柴油消费持续低迷的形势,LCO催化转 化技术开发的目标仍是多产高辛烷值汽油组分和 轻质芳烃。

从转化手段来看,加氢是LCO反应的 前提,难点和核心在于氢化芳烃的选择性开环裂 化。当选用加氢裂化装置时,要避免单环芳烃过度饱和生成环烷烃继而开环裂化生成小分子烃 类;同时要提高氢利用率、减少氢耗。加氢LCO 进催化裂化装置则要减少单环芳烃发生氢转移反 应重新生成多环芳烃的比例,提高目标产物的选 择性。就多产轻质芳烃来说,LCO加氢-选择性裂 化技术得到的汽油组分芳烃含量高,可进入芳烃 联合装置生成BTX,与重整生成油、裂解汽油等传 统原料存在补充和竞争关系。有文献粗略计算过 LCO开环裂化生成BTX的理论产率约为 49%[5],现有LCO转化技术在提高BTX产率及 其在汽油组分中的含量方面仍有较大提升空间。

2加氢LCO催化裂化反应性能

LCO加氢处理-催化裂化的技术路线可充分 发挥催化裂化反应体系的诸多优势,例如催化剂 可循环再生、加氢LCO转化深度高以及汽油产品 收率高等,对于加氢LCO催化裂化反应规律的研 究主要集中在原料性质、反应条件以及催化剂性 能等方面。

2.1原料性质及反应条件的影响

目前,对于加氢LCO及其裂化产物的烃类组 成表征已达到分子水平,有助于判断LCO的加氢 效果,控制加氢深度,为加工LCO提供了重要的 依据[6]。表2为某炼油厂加氢LCO的烃类组成。由表2可以看出,加氢LCO中芳烃的质量分数依 然接近80%,但与加氢前LCO相比,其中的芳烃 主要是以四氢荼/茚满为主的单环芳烃。蔡新恒 等采用GC-FID/MSD表征了 LCO及其加氢生 成油的烃类组成,定性和半定量结果显示:适度加 氢可将荼类、菲/蔥等多环芳烃高效转化为环烷基 芳烃和烷基苯等单环芳烃,其中荼类化合物转化 率达到84.8%,茚满+四氢荼等单环芳烃质量分 数增加了 34. 6百分点;加氢LCO中的四氢荼类化 合物多带有一个或多个甲基侧链,且甲基多处于 四氢荼的芳环上。加氢LCO催化裂化反应规律 的研究[8]则表明,适度加氢LCO的裂化产物以环 烷基苯的开环产物烷基苯(质量分数为34. 7%)为 主,Cs、C9烷基苯最多,其次是甲苯和C10烷基苯, 苯最少。由此可见,茚满类及四氢荼类为适度加 氢的加氢LCO的特征组分,烷基苯则是适度加氢 的加氢LCO催化裂化反应的主要产物,识别这些 关键组分对了解原料特性以及选取模型化合物具 有指导意义。

就加工全馏分加氢LCO而言,不同的加氢深 度会影响LCO加氢生成油的催化裂化反应产物 分布。Sun Shiyuan等[9]比较了 3种不同氢含量 的加氢LCO催化裂化的反应性能,氢含量更高的 加氢LCO含有更多的四氢荼类等环烷基苯,其裂 化汽油的芳烃含量以及轻质芳烃产率也最高。

为保证加氢LCO中氢化芳烃含量的最大化,LCO也 不宜过度加氢。毛安国等的研究结果表明,当 LCO的氢质量分数从11.00%提高到12.01%时, 其催化裂化反应得到的单环芳烃和轻质芳烃产率 分别下降4. 6百分点和1. 5百分点,与多产轻质芳烃的加工目标相悖。加氢LCO馏程范围宽、组成复杂,饱和烃、单环芳烃以及双环芳烃等烃类分子 结构和反应性能迥异,例如馏分油中多环芳烃的 存在不仅增加了装置负荷,还会增加干气和焦炭 的产率。一些专利[5051]提出利用分馏和芳烃抽提等选择性分离方法实现加氢LCO中不同馏分和 组分的高附加值利用,大致思路仍在于将加氢 LCO中的饱和烃作为高十六烷值柴油组分和裂解 料,裂化性能优异的单环芳烃作为催化裂化原料 生产高辛烷值汽油和轻质芳烃,难开环裂化的双 环芳烃等加氢LCO重馏分进行芳烃利用。鉴于原料分子大小和结构存在较大区别,加 氢 LCO 的加 工 条 件 与 常 规催 化 裂 化 反 应 也 不 尽 相同。一般情况下,改变反应温度和剂油比对加 氢LCO转化深度影响较小,较高的反应温度、大 剂油比、长反应时间有助于轻质芳烃的生成[33,2], 在此基础上,适当降低反应温度、减少反应时间则可避免汽油产品发生二次裂化反应,达到多产高 辛烷值汽油的目的 。

2.2催化剂的影响

加氢LCO催化裂化的路线采用的是固体酸 催化剂,分子筛对反应的影响主要取决于其酸性、 孔道尺寸和拓扑结构。目前,有报道用于加氢 LCO或其主要组分四氢荼反应的催化材料包括 Y分子筛、卩分子筛、ZSM5分子筛、丝光沸石和介 孔分子筛等[3]。催化剂的酸性特征与加氢LCO 的裂化性能密切相关,即使在金属-酸性载体双功 能催化剂体系下,对原料起异构化/开环/裂化作用 的仍然是酸性载体[5455],且四氢荼和十氢荼等组 分开环裂化生成小分子芳烃需要适宜强度的B酸 中心,调变B酸的强度和密度都会影响多环芳烃 的吸附而影响环烷环开环。Park等[6]在分子筛 表面包覆一定量的AI2O3,两者的相互作用会使得 分子筛的酸强度增加,具有适量酸性位点的AI2O3 包覆Y分子筛对四氢荼的开环性能优于未包覆Y 分子筛。

对于原料和中间产物分子尺寸分布较广的加氢 LCO转化过程,合适的材料孔道尺寸和结构是加氢 LCO高效转化的前提,但一些常用微孔分子筛对 原料分子扩散形成构型扩散限制[7。Zhang Hana 等网的研究结果表明:含有较多强B酸中心的大 孔Y分子筛更容易将加氢LCO裂化生成低烯烃 含量的汽油;加氢LCO难以进入ZSM-5分子筛孔 道,但可抑制氢化芳烃和低碳烯烃之间的氢转移 反应,兼顾生成低碳烯烃。

这与唐津莲等[9]以四氢荼为原料得到的结论相一致。任飞等[2]考察了 更多种类分子筛催化剂裂化加氢LCO的性能,包 括5种不同晶胞大小和稀土含量的含Y分子筛催 化剂、种含卩分子筛催化剂、种含MFI结构的 丙烯助剂以及含中孔材料的催化剂。当以深度加 氢LCO(二环环烷烃质量分数为37. 7%)为原料 时,大晶胞、高活性的Y型分子筛具有最高的汽油 和C6〜C。芳烃收率,其次是"分子筛,含MFI结 构分子筛和中孔活性材料催化性能 最 差 。 一 些 研 究者[6063]则认为"分子筛更适合作为四氢荼等双 环化合物的开环材料,虽然其裂化能力不如Y分 子筛,但开环产物烷基苯的选择性高于Y分子筛。

为打破单一分子筛对加氢LCO转化深度的限制、 提高目标产物选择性,Oh等建议使用多种分子 筛复配的催化剂,如在"分子筛中加入ZSM-5分 子筛,可发挥其脱烷基优势,促进开环产物烷基苯 发生脱烷基反应,但该复合分子筛难以转化Cn+ 重芳烃;在卩、ZSM5双组分分子筛中加入介孔 Y,可进一步提高Cn+重芳烃的转化深度,增产 BTX。Xin Li等[5]将介孔ZSM-5分子筛用于加 氢LCO催化裂化反应以解决其孔道对大分子反 应物的扩散限制 问 题。 吸附试验证实 在分子 筛 中 引入大量中孔改善了四氢荼的扩散性能、提高了 内表面酸性位点的可接近性,四氢荼的开环选择 性可达80%。除扩孔外,缩小沸石晶体尺寸也能 改善内扩散限制、提高酸中心的可及性。Kim 等]6制备出纳米级"分子筛,相对于微米级"分 子筛,纳米"具有丰富的晶间中孔,其BTX产率可 提升12百分点。

3结语与展望

柴油需求下滑以及车用柴油标准趋严趋紧的 双重压力导致LCO亟需寻求其他高附加值转化 出路。在此背景下,LCO催化转化技术从单一依 靠加氢装置向加氢处理装置、催化裂化装置以及 芳烃联合装置等多装置耦合的组合工艺升级,产 品呈现轻质化趋势 。各加 工 路 线的 差 异 主 要体现 在裂化单元的选取,加氢裂化路线要进一步提高 氢利用率,减少氢耗和小分子烷烃产率;催化裂化 路线要抑制多环芳烃等重芳烃的生成、提高目标 产物的选择性;现有技术在多产BTX方面,存在 较大改进优化空间。

LCO利用走加氢处理-催化裂化技术路线可充分发挥催化裂化工艺的诸多优 势,原料性质、分子筛类型以及操作条件等是影响加氢LCO催化性能的重要因素。鉴于加氢LCO 组成复杂、结构多样和沸点分布广的特点,要突破 全馏分“一锅煮”的传统加工思路,依托不同分离 手段,强化对加氢LCO窄馏分、芳烃抽出液/抽余 液等组分油以及典型模型化合物催化裂化反应规 律的认识,找到制约加氢LCO催化裂化生成BTX 等轻质芳烃的关键因素,进一步提高廉价重芳烃 资源增产轻质芳烃的技术先进性