催化裂化柴油选择性加氢裂化生产高辛烷值汽油的RLG技术开发和应用!

主要内容:基于对典型催化裂化柴油(LCO)的烃类组成以及汽油馏分中高辛烷值组分的分析,结合芳烃加氢 反应机理,确定了 LCO选择性加氢裂化生产高辛烷值汽油或轻质芳烃原料(苯、甲苯、二甲苯)技术(RLG技术) 的最优化学反应路径,研究了工艺条件对RLG产品收率和产品性质的影响。第一代RLG技术工业应用结果表 明,以密度(20 C )大于92& 1 kg/m3的LCO为原料,可以生产收率大于43. 48%、硫质量分数小于1. 3 pg/g、研 究法辛烷值大于92.0的高辛烷值汽油,同时还能兼产清洁柴油。在第一代RLG技术的基础上,开发了第二代 RLG技术(RLG-n技术),中型试验结果表明.RLG-II技术具有良好的原料油适应性,可得到高收率、高辛烷值 的产品汽油及低硫、低氮清洁柴油调合组分。

催化裂化柴油(LCO)是催化裂化装置的主要 产品之一,约占我国柴油池的25%,具有硫、氮含 量高、多环芳烃含量较高、十六烷值低的特点。为 解决环境污染问题,环保法规日益严格,油品质量 升级加速推进,低硫、低芳烃、低密度和高十六烷 值成为柴油质量升级的趋势[1\与此同时,随着 我国炼油行业发展进入新时代,炼油能力过剩问 题凸显,成品油消费结构发生巨大变化,突出表现 为消费柴汽比大幅降低,如2012年时成品油消费 柴汽比为1. 97 :1,至2019年时降低至1. 05:1, 柴汽比的降低对企业产品结构调整提出了更高的要求。如何实现柴油的高值化、清洁化利用成 为炼化企业面临的重大难题之一。

为助力炼化企业油品质量升级、降低柴汽比、 多产芳烃原料,中国石化石油化工科学研究院(简 称石科院)开发了 LCO选择性加氢裂化生产高辛 烷值汽油或轻质芳烃原料(苯、甲苯、二甲苯)技术 (简称RLG技术)。该技术扩展了芳烃生产单元 的原料来源,以较低的成本、较短的加工流程生产 高附加值产品,缓解炼油企业劣质LCO出厂困难 问题,同时提高企业经济效益[3\以下介绍两代 RLG技术的开发和应用情况。

1 RLG技术开发思路

1. 1 LCO烃类组成特点

不同炼油厂的3种典型LCO(分别记作LCO-A, LCO-B,LCO-C)的族组成分析结果见表1。由表1 可以看出:3种LCO中的芳烃质量分数均高达 78%以上;其中,双环芳烃含量最高,质量分数在 43%以上,其次为单环芳烃,此外还有少部分三环芳 烃。与国巾车用柴油标准⑷相比,LCO的组成与清 洁柴油要求的低多环芳烃含量存在较大的矛盾。

LCO的常规加工方法为加氢精制和加氢改质 生产清洁柴油调合组分,这两种技术将LCO中的 芳烃加氢转化生成高十六烷值组分,存在产品柴 油密度降低幅度有限、十六烷值提高幅度不足或 达到产品密度、十六烷值要求时化学氢耗较高等 问题5。结合LCO的组成特点,RLG技术的开发目标为将LCO中的大分子芳烃加氢转化为高辛 烷值汽油组分或轻质芳烃原料,从而实现LCO大 分子芳烃的高效利用与转化。1. 2汽油馏分中高辛烷值组分的烃类组成特点 表2为汽油馏分中几种典型芳烃的结构和研 究法辛烷值(RON)数据由表2可知,汽油馏 分中小分子的芳烃(苯、甲苯、二甲苯和乙苯)具有 较高的RON,结合RLG技术的开发目标,LCO选 择性加氢裂化生产高辛烷值汽油的关键是尽可能 将LCO中的大分子芳烃转化为小分子的芳烃。

1.3 RLG技术化学反应过程分析

图1为双环芳烃加氢裂化反应过程示意。由 图1可知,对于荼类等双环芳烃,加氢裂化过程中 涉及加氢饱和、选择性开环及断侧链等过程,同时 四氢荼、大分子烷基苯以及小分子烷基苯会继续 加氢饱和。图2为单环芳烃加氢裂化反应过程示 意。由图2可知,单环芳烃加氢裂化同样涉及选择 性断侧链、加氢饱和等过程。结合图1与图2可知,在LCO加氢裂化过程 中,要得到更多的小分子芳烃,同时保持较低的氢 耗,关键在于控制好芳烃转化路径,即:控制加氢 精制反应段中芳烃加氢饱和程度适中,促进裂化 B 反应段中四氢荼类单环芳烃的选择性开环,促进 烷基苯类单环芳烃的脱烷基,同时尽可能避免大 分子或小分子单环芳烃发生过饱和反应。

2 RLG技术工艺条件的考察

以取自国内某炼油厂的LCO(记作LCO-D) 为原料,采用石科院开发的加氢精制剂RN-411/加 氢裂化剂RHC-100组合,在250 mL中型固定床 加氢装置上考察氢分压、反应温度、氢油比和空速 对RLG技术反应效果的影响。LCO-D的主要性 质和组成如表3所示。

2. 1氢分压的影响

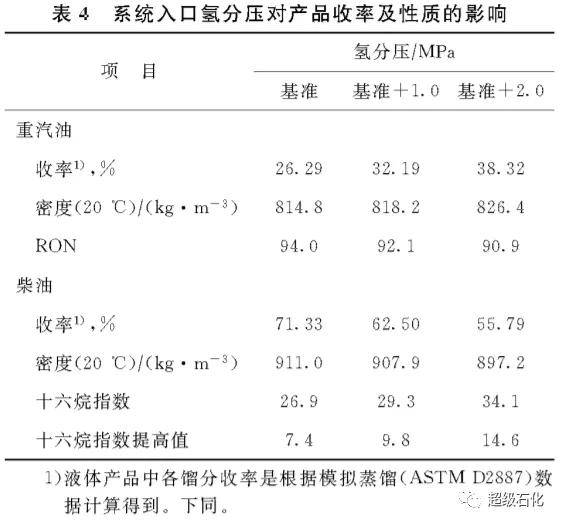

在精制段反应温度为360 C、裂化段反应温 度为400 "C、精制段入口氢油体积比为800、总体 积空速为i.0h-】的条件下,考察系统入口氢分压 对RLG产品收率及性质的影响,结果见表4

2.2裂化反应温度的影响

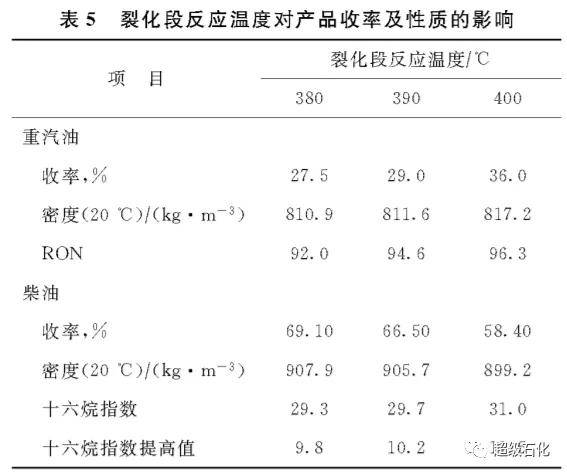

在系统氢分压为(基准+ 1. 0)MPa、精制段反 应温度为360 C、精制反应器入口氢油体积比为 800、总体积空速为1.0 hT的条件下,考察裂化段 反应温度对RLG产品收率及性质的影响,结果见 表5 。

2.3氢油比的影响

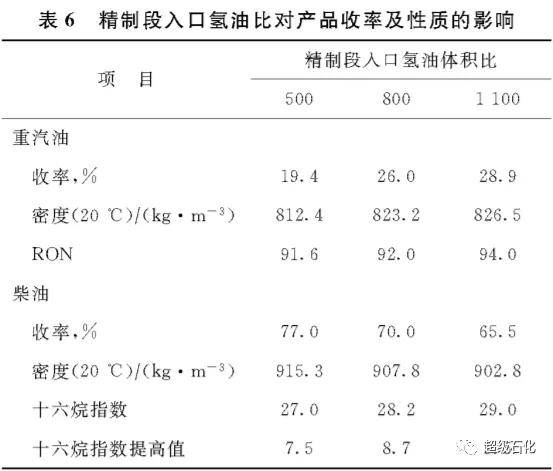

在系统氢分压为(基准+ 1. 0)MPa、精制段反 应温度为370 C、裂化段反应温度为400 C、总体 积空速为1.0 hT的条件下,考察精制段入口氢油 比对RLG产品收率及性质的影响,结果见表6。

2. 4空速的影响

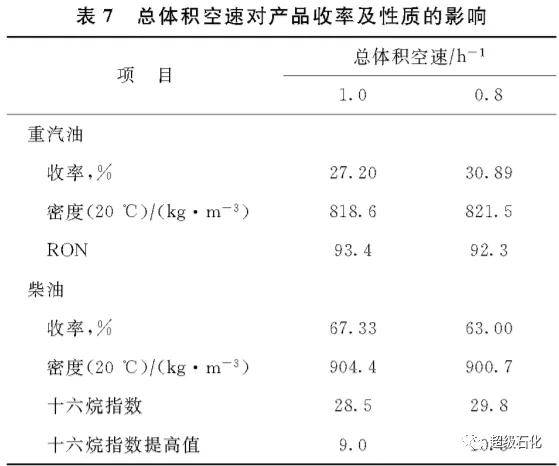

在系统氢分压为(基准+1.0) MPa、精制段反 应温度为370 C、裂化段反应温度为400 C、精制 段入口氢油体积比为800的条件下,考察空速对 RLG产品收率及性质的影响,结果见表7。

3.1在安庆分公司的工业应用

安庆分公司新建的1.0 Mt/a RLG装置以 LCO为原料生产高辛烷值汽油调合组分,同时兼 顾生产低硫柴油调合组分。于2018年5月对装置 进行了技术标定,结果见表8和表9。

3.2在上海石化的工业应用

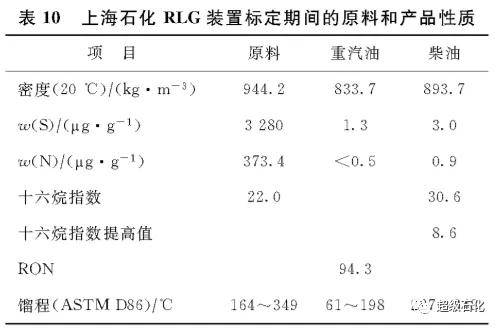

上海石化对改造的0. 65 Mt/a RLG装置于 2017年9月进行了技术标定,结果见表10和表11。

4 RLG-H技术的研发进展

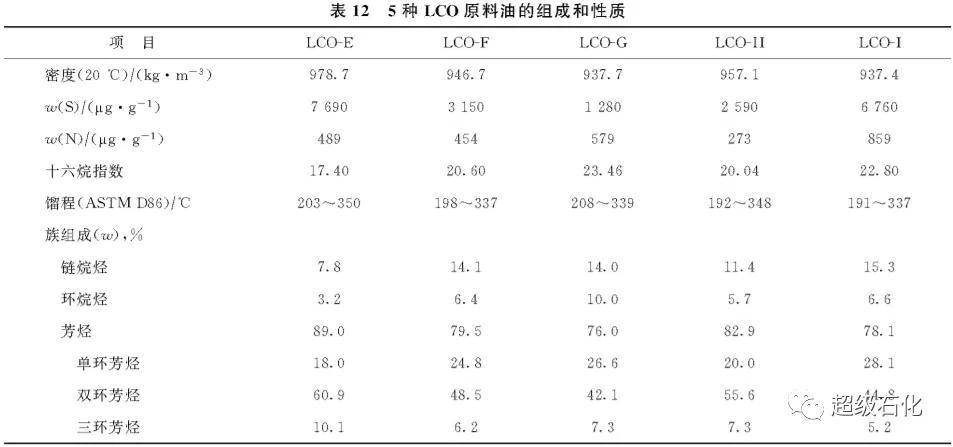

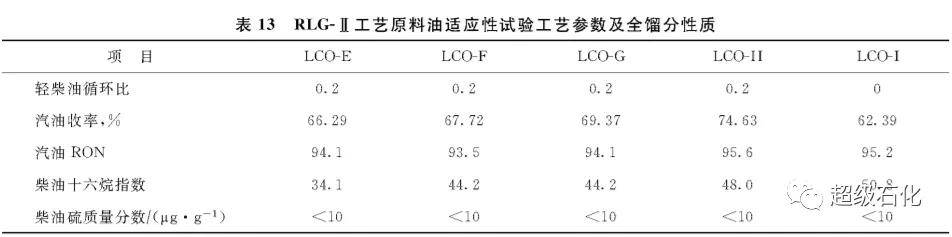

虽然第一代RLG技术在上海石化和安庆分 公司进行了工业应用,但未完全实现LCO的高 转化率或全转化。对催化裂化装置规模大的炼 油厂来说,未转化的LCO不能全部调入柴油池 中,全厂生产国V标准以上的柴油产品仍有困 难。针对这些问题,石科院在第一代RLG技术 的基础上,通过开发新的加氢裂化催化剂RHC100B、优化催化剂级配以及优化工艺流程,提高 大分子芳烃转化为苯、甲苯、二甲苯的选择性和 转化率,延长催化剂操作周期,完成了 RLG-H技 术的开发。为考察RLG-H技术对不同LCO的适应性, 在中型试验装置上以来自5个不同炼油厂的LCO 为原料油(分别记作LCO-E,LCO-F,LCO-G, LCO-H,LCO-1)进行了试验。5种原料油的组成和性质见表12。

试验采用LCO加氢转化产品中轻柴油(205〜 250 C馏分段柴油)循环流程或一次通过流程, 5组原料油适应性试验的汽油收率、汽油辛烷值、 柴油十六烷值结果如表13所示。其中,轻柴油循 环比为0的试验采用的是一次通过流程。由表12和表13可知,RLG- □技术加工不同 密度、氮含量、芳烃含量的LCO原料时,在产品轻 柴油循环或一次通过条件下,均可生产得到收率 大于62.39%的汽油产品,且汽油产品的RON均 在93. 5以上,柴油产品的十六烷指数为34. 1〜 50. 8、硫质量分数均小于10 !g/g。上述结果表 明,RLG-n技术对各类型的LCO具有良好的适应 性,可以得到高收率、高辛烷值的汽油及低硫、低 氮的清洁柴油。

5结论

(1)在固定床加氢试验装置上研究了工艺条件对RLG产品收率及产品性质的影响,结果表 明;提高系统氢分压可以提高重汽油收率及柴油 的十六烷指数,但重汽油的RON会降低;提高裂 化段反应温度和精制段入口氢油比,均可以提高 重汽油收率、RON和柴油的十六烷指数;降低总 体积空速,有利于提高重汽油收率和柴油产品十 六烷指数,但不利于重汽油RON的提高。RLG 技术适宜的工艺条件为:系统氢分压(基准+ 1.0) MPa、裂化反应温度400 C、精制段入口氢油体积 比800以上、总体积空速0. 8 h-1。

(2)第一代RLG技术在安庆分公司工业应用的 结果表明,RLG技术以密度(20 C)为92&1 kg/m3 的LCO为原料可以生产收率为4& 03%、硫质量 分数为0. 4 !g/g、RON为92. 0的高辛烷值汽油调 合组分,同时可兼顾生产硫质量分数为1. 5 !g/g、 十六烷指数较原料LCO提高13. 3的清洁柴油,化 学氢耗为2. 94%。

(3)第一代RLG技术在上海石化工业应用的 结果表明,RLG技术以密度(20 C)为944.2 kg/m3 的LCO为原料,可生产收率为43. 48%、硫质量分 数为1. 3 !g/g、RON为94. 3的高辛烷值汽油调合 组分,同时柴油产品的十六烷指数较原料LCO提 高了 & 6,化学氢耗为3. 49%。(4)在第一代RLG技术的基础上完成了 RLG-H技术的开发。RLG-H原料油适应性试验 结果表明,RLG-n技术对各类型的LCO具有良好 的适应性,可得到高收率、高辛烷值的汽油及低 硫、低氮的清洁柴油