分布式制氢技术的发展及应用前景展望

主要内容:氢能产业发展的关键制约因素是氢气的运输和储存。阐述了发展分布式制氢的必要性,回顾了天 然气、甲醇和水电解技术用于分布式制氢的发展状况,展望了分布式制氢技术经济性的优势和发展前景,提出我 国分布式制氢发展的建议,提议未来要更重视可再生电力电解水制氢技术的开发。

2017年以来中国氢能产业呈现爆发式发展, 加氢站作为氢能的交通基础设施正在全国多个城 市布局建设,已建成并投入运营的加氢站有45座, 其中2019年投入运营的有16座[1]0加氢站供应 的氢气主要依靠长管拖车运输,而长管拖车运输 氢气存在安全风险,并且装卸载时间长,运输能力 低,运输成本高,综合能效不合理,使得加氢站的 氢气保供与价格问题变得越来越突出,成为制约 整个氢能产业持续发展的关键要素。按照2016年 中国汽车工程学会主持编制和发布的《节能与新 能源汽车技术路线图》预测的加氢站建设数量, 2020年为100座,2025年为300座,2030年为 1 000座。加氢站越多,依靠长管拖车运输氢气的 弊端将越突出。因此,分布式站内制氢就地供氢方 式越来越受到关注,并在美国、日本以及欧洲等得 到了应用。以下主要阐述发展分布式制氢的必要 性,回顾天然气、甲醇和水电解技术用于分布式制氢 的发展状况,展望分布式制氢技术经济性的优势和 发展前景,提出我国分布式制氢发展的建议。

1分布式制氢发展的必要性

现有车用动力燃料的能量密度及其液态密度⑵ 见表1。由表1可以看出:氢气作为交通动力燃料, 其质量能量密度的优势明显,为142. 69 MJ/kg,是汽 柴油的3倍以上,是车用液化气(LPG)和压缩天然 气(CNG)的2倍以上;但从体积能量密度看,氢气 没有优势,气态时其体积能量密度不到LPG的 1/8和天然气的1/3,液态时其体积能量密度不到 汽柴油的1/3,LPG和天然气的1/2。这是由氢气 的性质决定的。

实际上,作为能量的载体,体积能量密度更值 煤制氢、天然气制氢、副产氢精制、可再生能源制 得关注,因为无论是运输、储存还是使用,都需要 把氢装在容器中,体积能量密度低,意味着相同体 积的设施储存的能量单元少,增加成本。氢气作 为动力能源进入市场,像汽柴油、天然气一样面临 生产供应、储存运输和销售3个环节,各个环节既 有优势又有不足。当前,氢气的生产供应环节中,氢等技术相对成熟、工业生产和成本控制经验丰 富,是最有保障的环节。销售环节最关键的基础 设施是加氢站,其关键设备和设计建造技术也比 较成熟,而且不少地方政府也热衷于建设加氢站, 尽管建设投入高,成本压力很大,但随着关键设备 国产化和氢能产业规模化发展,必将摊薄建设 成本。

实际上,氢气的储存和运输是当前和未来影 响氢能市场竞争力的关键环节。氢气以液体或气 体的形式都能够实现运输。常压下由于液态氢气 密度(70. 85 kg/m3 )是气态氢气密度(0. 089 kg/m3 ) 的近800倍,即使将气态氢气压缩至70 MPa,其密 度也仅增加到约40. 85 kg/m3,还不到液态氢气的 60%。所以,单从储能角度上考虑,低温液态储氢 运输具有优势。但氢气的液化技术要求很高,常 压下液化温度低至一252.76 O。虽然加压可以提 高其液化温度,但其液化临界温度是一239.96 O , 也就是说,在温度高于一240 O时不能通过加压实 现氢气的液化。在如此低的温度下实施氢气液化 存在技术难度大、装备要求高、投资巨大的缺点, 而且由于储存温度与环境温差很大,使得生产出 来的液氢对容器的绝热性能要求很高,进一步增 大了容器的制造成本。另外,氢气液化过程耗能很 大,虽然理论上液化1 kg氢气的能耗约为14.4 MJ, 仅占其自身能量的10%,但实际能耗却高出3倍 以上。目前能够提供商业化液氢生产装置的公司 主要有普莱克斯、林德、法国液化空气集团公司 等。其中,普莱克斯公司的装置多采用修正的 Claude循环的氢制冷方式,液氢的生产能耗为 45〜54 MJ/kg;法国液化空气集团公司的液氢生 产装置采用氦制冷氢液化流程,液氢的生产能耗 约为63 MJ/kg。而1 kg氢气的热值为142. 69 MJ, 可见,采用上述公司的装置时,仅氢气液化过程就 消耗掉氢气中超过1/3的能量,再加上运输和储存 过程的能耗,这显然是不合理的,而天然气液化能耗 仅为其自身能量的6%〜8%2。

当前,技术相对成熟、运行相对可靠的还是以 高压气态方式实施氢气的储存与运输。截止到 2019年底,美国、欧洲、日本、韩国和中国已经建成 的加氢站有432座,其中大多数接收、储存和运营的 都是气态氢3。对于加氢站来说,集装格拖车因其 一次性运输量不到10 kg、运输成本高而不适宜选择。管道输送氢气管线建设投资很大,约500万元/km (设计压力4 MPa),目前燃料电池车发展还不成 规模,氢气需求量不大,加氢站又分散,经济上行 不通,可行性差。因此,当前最现实的还是长管拖 车运输氢气到加氢站4。长管拖车由牵引车和管 束车组成,牵引车和管束车可分离,所以管束车也 可用于加氢站辅助储氢。长管拖车整车(含牵引 车)自重约36 t,满载装填的氢气质量约0. 32 t,到达 加氢站后,管束内氢气卸载率一般为70%〜85%。长管拖车运输方便,技术成熟,管理经验丰富,是 当前国内外多数加氢站运输氢气的首选。但长管 拖车运输的氢气质量约占拖车总质量的1%,而且 装载时间一般需要4h左右,所以运输效率很低。未来燃料电池车规模发展壮大后,依靠长管拖车 运输氢气肯定难以保障供应。

从以上分析比较可以看出,当前各类燃料电 池车示范运行阶段,氢气需求量小,依靠长管拖车 运输来保障加氢站氢气的供应是现实可行的。未 来燃料电池车大规模发展,对氢气需求量增大,加 氢站变多,管道输送氢气的方式只有其经济性得 到改善才有可能变得可行。然而,无论是当前还 是未来,采用分布式就地制氢方式实现站内供氢 都不失为一个可行性强的技术方案「56。从技术层 面看,采用电解水制氢、天然气制氢或甲醇制氢等 技术都可以在加氢站内建立分布式制氢装置,就 地为加氢站供氢。而且,2016年3月,国家发展改 革委员会和国家能源局发布的《能源技术革命创 新行动计划X2016—2030年),也将分布式制氢技 术列为氢能与燃料电池领域技术创新的战略发展 方向。但是,氢能产业发展的初衷是减排机动车 尾气和二氧化碳,提高环境质量,缓解因温室气体 排放导致的生态气候恶化问题7。因此,中国工 程院副院长、中国工程院院士杜祥琬特别强调, “氢从哪儿来”是发展氢能及燃料电池汽车的最主 要问题,发展氢能产业链要从可再生能源制氢着 眼,搞清楚源头8。可见,利用可再生能源电解水 制氢,保障氢能供应才符合时代发展的要求。

2分布式制氢技术现状与发展

2.1分布式天然气制氢 天然气制氢是工业用氢的主要来源之一,常 用的技术包括水蒸气重整法、部分氧化法和直接 裂解法等等,这些技术在工业上都得到了广泛应 用,技术成熟,生产管理经验丰富。对于天然气来 源便利的加氢站,选择天然气分布式制氢就地供氢经济上优势明显,但由于生产规模小,现有大型 天然气制氢装置采用的技术并不合适,需要开发 新技术满足市场需求。

2.1.1天然气水蒸气重整和部分氧化偶联技术

分布式天然气制氢技术多是在水蒸气重整法和 部分氧化法技术的基础上开发的由于天然 气水蒸气重整制氢反应过程是强吸热的慢反应, 反应器体积大,生产过程需要外供大量的热量, 显然不能适应分布式制氢的要求。为此,将水蒸 气重整技术与部分氧化技术进行耦合开发了天 然气自热水蒸气重整制氢技术,包括联合自热转 化技术和自热重整工艺技术卩词。联合自热转化 技术的特点是将水蒸气转化和部分氧化工艺组合 在一个管壳式反应器中,利用在壳程自热转化反 应放出的热量供给管程的水蒸气重整所需的热 量,可节能约1/4,节省投资近30%,天然气消耗降 低约15%,技术优势明显。该技术的核心是反应 器和气体燃烧器的设计,由伍德公司(Uhde)掌握。自热重整工艺由丹麦Topsoe公司开发,是天然气 非催化部分氧化反应和重整反应的结合。天然 气、氧和水蒸气在反应器顶部混合并发生非催化 部分氧化反应,生成的高温混合气再与催化剂接 触并在950〜1 150 C下发生重整反应,生成含氢 气体,整个反应实现了绝热操作,过程操作压力为 2〜2. 5 MPa。

2.1.2天然气化学链制氢技术天然气化学链

制氢技术是正在开发的新技术,由化学链燃烧与 蒸汽铁法制氢技术结合而成,其反应装置由燃料 反应器、蒸汽反应器、空气反应器3个反应器组成, 全部过程按照3个步骤进行氢气的制取及CO2的 捕集[1113]。在燃料反应器中,燃料与载氧体(FeOs) 发生反应,被完全氧化为CO2和水(将水蒸气冷凝 下来即可得到纯净的CO2),同时载氧体被还原为 还原态(FeO);还原态的载氧体进入蒸气反应器 中,与通入的水蒸气发生反应产生氢气,同时载氧 体被部分氧化;部分氧化的载氧体进入空气反应 器中,空气将其完全氧化,并在空气反应器中除去 反应过程中产生的积炭等污染物。总的反应结果 是天然气和水蒸气反应生成CO2和氢气。与水蒸 气重整制氢相比,化学链制氢的技术优势表现在: ①装置相对简单,无需水汽变换装置、氢气与CO2 提纯分离装置;②不使用催化剂,只需要使用一种 载氧体;③排出反应器的氢气和CO2只含有水蒸 气,直接冷凝即可分离,精制方便;④反应温度相 对较低。化学链制氢技术目前尚不成熟,存在的 问题中,载氧体的机械强度差、产氢量低、易烧结、 易积炭、不耐高温等问题比较棘手,不易解决。另 外反应器还需要设计优化,重点解决载氧体在反 应器之间的循环方式以及反应器之间的密封等关 键问题。

2.1.3新型反应器的开发

为了更加适应分布式制氢的要求,新型反应器的开发也很受重视,其 中进展比较突出的是膜反应器和等离子反应器。

(1) 膜反应器。膜反应器制氢是将天然气转 化和变换反应与气体膜分离耦合在一起,原位分 离获得高纯度的氢,同时打破了化学反应平衡的 限制,使天然气能在较低的温度下达到较高的转 化率,以期缩短工艺流程,降低生产操作成 本:1315] o目前,制氢膜反应器研究进展突出的是 钯膜反应器。钯对氢气的选择性高、渗透压低,钯 膜反应器可以将反应产生的氢气就地分离从而降 低反应器内氢气的浓度,促进平衡向产物方向移 动,可以在较温和的操作条件下获得较高的转化 率。目前化肥工业采用的固定床水蒸气重整制氢 通常要求反应温度1 000 C以上,甲烷转化率才能 超过90%,而采用膜反应器,使用相同的镍催化 剂,在600 C左右,甲烷的转化率和收率都超过 90%。钯膜反应器中钯膜的厚度对氢气流率有较 大的影响,渗透膜越薄,阻力越小,越有利于氢气 的渗透,膜的厚度从11 !m降低到8 !m时,氢气 透过率能提高2倍,但膜太薄,其强度、抗中毒能力 也下降,设计时需要平衡考虑[1617] o此外,钯膜反 应器还存在造价高、选择性下降快、钯膜的制造和 安装难度大等问题需要研究解决。

(2) 等离子体反应器。等离子体是由大量带 电粒子组成的中性非凝聚系统,由于处于等离子 态的各种物质粒子具有极强的化学活性,许多化 学稳定性物质如甲烷都可以在等离子体条件下进 行较完全的化学反应。将等离子体法技术应用到 天然气制氢中,具有原料适应性强、装置规模灵 活、工艺流程短、场地要求不大的优点,比较适合 分散式制氢[16\等离子体反应器的关键部件是电 极,其对甲烷的裂解反应影响很大[18] o尽管过渡 金属制造的电极多数对甲烷裂解反应具有促进作 用,但只有钯和铂等贵金属电极作用下的甲烷裂 解转化率和氢气收率最咼,而且电极的失活率最 低。使用镍的电极材料,由于裂解过程产生的炭 烧结在电极表面而使之快速失活「19。在等离子体

反应器中可以装填催化剂,以促进中间产物碳氢 气体的转化从而提高甲烷的转化率和选择性,但 在等离子催化制氢过程中会产生导电性炭粉末, 影响电离效果,而且微细的炭粉沉积在催化剂表 面和气孔中,将使催化剂迅速失活。总之,等离子 反应器制氢虽然具有较突出的优势,但等离子体 作为制氢反应器仍有较多的缺陷,选择性较差,容 易生成碳氢副产物,导致氢产率降低,而且等离子 的形成过程电力消耗大,会增加能耗。

2.2分布式甲醇制氢

甲醇制氢技术包括甲醇裂解制氢和甲醇水蒸 气重整制氢,其中甲醇水蒸气重整用于加氢站分 布式制氢更受重视。甲醇水蒸气重整制氢技术以 甲醇和水为原料,在催化剂的作用下转化为氢气 和二氧化碳,不仅将甲醇中的氢全部转化为氢气, 还完全把水中的氢也转化为氢气,使得甲醇的储 氢率达到18 75%,是70 MPa高压储氢瓶的3倍 以上。此外甲醇水蒸气重整操作条件相对温和, 产物组成相对简单,分离提纯简便,规模在10〜 10 000 m3/h内均能建设装置,产量可根据需求调 整,制氢成本适中,适应加氢站内分布式制氢就地 供氢的要求。甲醇水蒸气重整制氢技术成熟,工 业应用广泛。作为分布式制氢依托的技术,其技 术核心包括催化剂、反应器和氢气提纯3个方面, 与其相关的技术研究正不断取得进步。

2.3水电解制氢

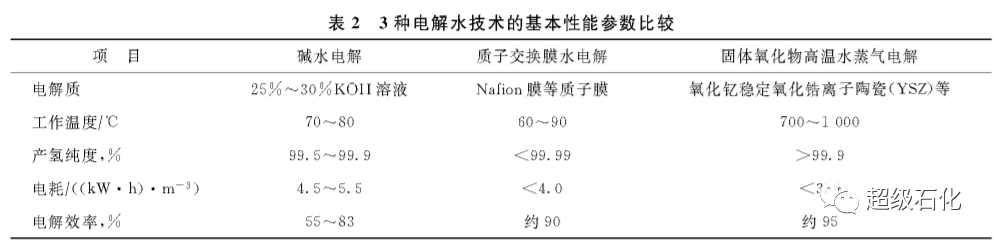

水电解制氢是施加外电流使水发生电化学反 应分解为氢气与氧气。根据使用电解质的不同, 电解水的方式可分为碱水电解、质子交换膜水电 解、固体氧化物高温水蒸气电解「13。3种电解水 制氢方式的基本性能参数对比见表2。

由于加氢站内环境的特殊性和公用工程条件的 局限性,高温水蒸气电解制氢难以实施;相对来说, 碱水电解制氢、质子交换膜水电解制氢较方便实施。

3分布式水电解制氢的应用前景

3.1氢燃料电池汽车发展对氢气的需求

据不完全统计,氢气作为动力燃料在2019年 经加氢站销售的量不足千吨,这跟汽柴油上亿吨 的消费量不可同日而语,主要是因为燃料电池车 目前还处于示范阶段,尽管有超过5 000辆的保有量,但行驶里程有限。氢能产业正在蓬勃发展,燃 料电池车保有量和加氢站的建设必将快速增长。 由工信部主导起草的《新能源汽车产业发展规划 (2021—2035年)》征求意见稿提出,到2025年新 能源汽车占比达到25%,包括电动汽车和燃料电 池车等。2016年10月国家工信部委托中国汽车 工程学会牵头编制并发布了《节能与新能源汽车 技术路线图》,中国汽车工程学会组织发布了我国 《氢能燃料电池汽车路线图》,对于氢燃料电池车 保有量和加氢站建站量,提出:到2020年,保有量 5 000辆、加氢站100座;到2025年,保有量50 000 辆、加氢站300座;到2030年,保有量达到100万 辆、加氢站1 000座。2016年版《氢能燃料电池汽 车路线图》中上述目标没有调整,因为我国目前示 范的主流车型为商用车(物流货车和客运大巴), 100万辆的数目已经很庞大。结合车辆年平均行 驶里程和百公里耗氢量可估算加氢站每天的加氢 量。2020年,100座加氢站,平均规模为500 kg/d, 氢气需求量约18 kt/a;2025年,300座加氢站,平 均规模为1 000 kg/d,氢气需求量约110 kt/a;2030年,1 000座加氢站,平均规模为2. 0 t/d,氢 气需求量约750 kt/a。10年之后,氢气消费量不 足1 Mt,适宜在加氢站内建设分布式制氢装置, 实施站内电解水制氢和就地供应。

3.2分布式制氢站内供氢的经济性

2020年1月国际氢能委员会(Hydrogen Council) 发布了 题为《Path to hydrogen competitiveness — A cost perspective》的报告,认为当前燃料电池汽车 的 TCO (Total Cost of Ownership)成本构成中 50%是燃料电池、氢瓶等部件成本,25%是用氢成 本;未来随着燃料电池系统关键材料和关键部件 供应规模扩大、生产自动化程度提高,供应价格会 明显降低,车用燃料电池系统成本也将大幅度降 低,如燃料电池车年产规模发展到60万辆时,整车 成本将比目前降低70%。燃料电池汽车产量和保 有量增加促进氢能源消耗,有助于降低用氢成本, 从目前10〜12美元/kg降低到4. 5〜5美元/kg,这 些有助于增强道路交通领域氢能源竞争力。

4结束语

分布式加氢站内制氢、供氢可以利用加氢站 现有的储氢基础设施和水、电等公用工程条件,不 需要为制氢建造新的基础设施,有利于减少建设 成本,降低氢气销售价格,也可以减少因氢气运输 增加的成本和安全风险。分布式甲醇制氢和天 然气制氢优势比较明显,应该是当前发展的重 点。分布式电解水制氢过程的电耗成本占氢气 总成本的75%〜85 %,而且电价越高,此占比越 高,所以从公共电网取电进行电解水制氢因电价 高而不利于降低供氢的价格,建议有条件的加氢 站自建风力发电装置和光伏发电装置,就地发电 制氢,只将电网取电作为辅助,能够进一步降低 制氢成本。