沥青基碳纤维制备研究进展

概述了碳纤维的研发现状、产品分类及性能,并从原料制备、沥青熔融纺丝、预氧化、炭化及石墨化4个阶段介绍了沥青基碳纤维的制备过程。综述了目前沥青基碳纤维制备的研究进展及各阶段的主要作用,指出中间相沥青基碳纤维的制备将是未来重点的研发及利用方向。

关键词 沥青基碳纤维,原料制备,熔融纺丝,预氧化,炭化,石墨化,中间相沥青

碳纤维是一种含碳质量分数在95%以上的高强度、高模量的新型纤维材料,具有优越的力学性能,密度仅为钢材的四分之一左右,其抗拉强度可达到3500 MPa以上,是钢的8倍~9倍[1]。制备碳纤维的原料来源广范,包括甲烷、苯蒸汽、乙烷、人造纤维和沥青等,但由于产品性能、技术成熟度等因素的限制,目前常见的为聚丙烯腈(PAN)基碳纤维、沥青基碳纤维和粘胶基碳纤维[2]。

沥青基碳纤维质量轻、密度小、耐腐蚀性及耐磨性强、具有很高的导电导热性等,被广泛应用于超高导热材料、航空飞机制造、新型建筑加固材料、汽车构件材料、体育用品、风力发电等领域[3]。由于沥青基碳纤维原料来源广泛,应用范围不断推广,本文主要介绍了碳纤维的分类和性能、沥青基碳纤维的制备过程,并针对当前沥青基碳纤维制备过程存在的问题进行分析。

1 碳纤维的研发、产品分类及性能

碳纤维的研发起源于20世纪50年代的美国,随后日本、英国等国家也开展了碳纤维的研制。我国的碳纤维研究开始于20世纪60年代,虽然有一定进展,但落后的国产技术始终制约着碳纤维市场的发展,高性能碳纤维主要依赖进口[4]。

进入21世纪,我国的碳纤维自主研制技术已经取得了巨大突破,国产碳纤维在高端领域的应用比例显著提高。2018年2月27日,由中复神鹰碳纤维公司自主研发的第一条百吨级T1000碳纤维生产线在江苏连云港开发区投产且运行平稳,标志着我国高性能碳纤维研发生产再上一个新台阶,迈入了向更高品质发展的新时代。目前国内碳纤维主要的生产企业有中钢集团江城碳纤维有限公司、江苏恒神新材料公司、中复神鹰碳纤维公司、威海拓展纤维公司、蓝星纤维公司、鞍山塞诺达碳纤维有限公司等;主要科研院所有中科院山西煤化所、北京化工大学、东华大学、山东大学等。

根据碳纤维产品的性能,可将其分为高强高模型碳纤维(包括超高模量碳纤维、超高强度碳纤维)、高强度型碳纤维、高模量型碳纤维和通用型碳纤维,超高模量型碳纤维的模量要求高于450 GPa,超高强度碳纤维的强度要求高于4000 MPa[5]。

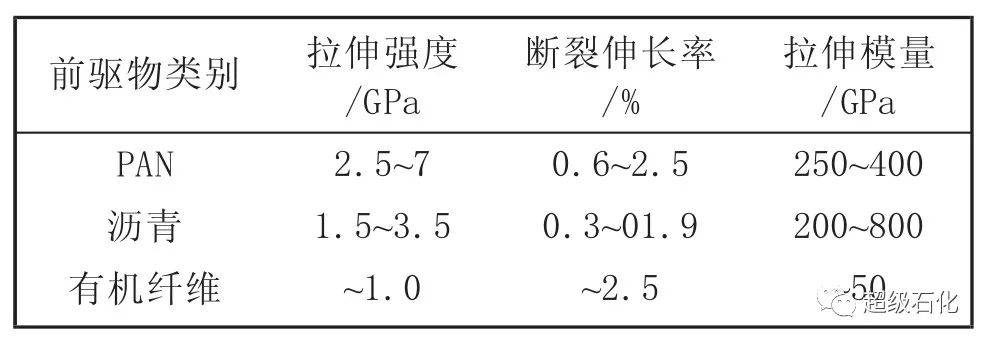

目前,碳纤维产品主要以聚丙烯腈基碳纤维(PAN)为主导地位,沥青基碳纤维和有机纤维产品较少。虽然不同种类的前驱物所制备的碳纤维性能上有较大的差别,生产过程所需的条件也不相同,但总体上具有相同的过程。主要是利用稳定的前驱物纤维在空气中进行300℃左右的热稳定处理,再在1000℃左右的惰性气氛下移除非碳元素,然后经3000℃左右的石墨化处理,得到高含碳量及高轴向拉伸性能的碳纤维产品。不同前驱物所制得碳纤维的轴向拉伸性能见表1[6]。沥青基碳纤维虽然拉伸强度不及PAN基碳纤维,但其拉伸模量高于PAN基碳纤维;加之沥青基碳纤维导热率优于PAN基碳纤维,因此沥青基碳纤维拥有很好的潜力和未来的发展前景。

表1 碳纤维的轴向拉伸性能

2 沥青基碳纤维的制备

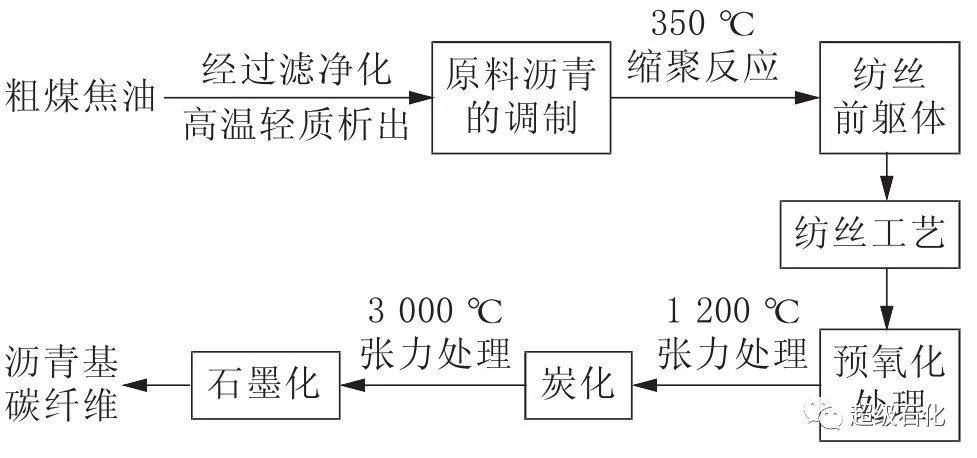

沥青基碳纤维是指用煤沥青、石油沥青等富含稠环芳烃的物质作原料,通过原料的调制、熔融纺丝、预氧化、炭化、石墨化及碳纤维后处理之后所制备的一种碳纤维。以煤沥青为例,其碳纤维制备过程示意图如图1所示。

图1 煤沥青基碳纤维制备工艺流程示意图

2.1 原料沥青的调制

沥青是一种富含稠环芳烃并且化学组成相对复杂的物质,因此需要经过一系列的净化及纯化处理,去除喹啉不溶物、硫元素及其他有害物质,改善其流变性能及调控分子量,才能形成下一步纺丝的原料。

沥青基碳纤维按照性能的差异,可以分为通用级沥青碳纤维、性能较高的中间相沥青基碳纤维以及预中间相沥青基碳纤维[7]。第一种碳纤维由各向同性沥青制备,称各向同性沥青基碳纤维;后2种由中间相沥青制备。3种煤沥青基碳纤维区别在于原料沥青的调制工序。

2.1.1 各向同性沥青的调制

各向同性沥青调制旨在使沥青中各组分的相对分子质量分布均匀,并且分布范围变窄,使其流变性能符合纺丝要求。

主要调制方法有:(1)热处理法,去除沥青中的低沸点组分,加入添加剂进行热处理;(2)溶剂抽提法,利用溶剂抽提沥青中的一些可溶性组分,并加入有利于缩合的促进剂进行热处理;(3)共聚合法,将烃类聚合物加入沥青中进行共聚合,并去除低沸点组分。

2.1.2 中间相沥青的调制

中间相沥青基碳纤维的前驱物中间相沥青,其制备工艺相比于各向同性沥青更加复杂并且成本较高,但其性能优于通用级碳纤维,因此对前驱物中间相沥青的制备要求也更加严格[8]。中间相沥青应具备以下特点:(1)结焦值高;(2)中间相分布均匀;(3)具有一定的反应活性;(4)有一定的流变性。

中间相沥青的调制包括缩聚、提纯和改性,具体方法如下[9]:

(1)缩聚过程是将沥青在常压或加压条件下,在惰性气体气氛中进行高温加热的过程。在此过程中,沥青由于受热分子会发生强烈的缩聚反应、脱氢缩合反应及芳构化,形成平面大分子的芳香结构;而后进一步缩聚,当温度超过350℃后,在范德华力作用下,大分子的芳香结构发生缔合,排列并取向性成核,吸附其他大分子继续融合,从而堆积成中间相。

(2)提纯过程主要是利用传统的溶剂分离法,包括溶剂切割萃取、超临界萃取和反溶剂萃取等,使制得的中间相沥青分子量分布均匀。

(3)改性过程主要是指加氢改性,其中包括催化加氢、溶剂加氢、Li-乙二胺还原和电化学加氢等方法,通过加氢和短暂的加热对沥青进行处理,以提高沥青中芳烃物质的碳氢原子比,后续达到提高热缩聚产物的流变性及纺丝性能的目的。

2.1.3 预中间相沥青的调制

预中间相沥青的调制过程有氢化及减压热处理两道流程。氢化是指将煤沥青在四氢喹啉等供氢溶剂中进行液相氢化,以降低预中间相沥青的软化点和黏度,改善可纺性和石墨化性,得到的氢化沥青中具有部分氢化的多环结构。减压热处理是将氢化沥青加热至一定温度恒温,并进行减压蒸馏,得到的预中间相沥青,其喹啉不溶物(QI)质量分数在0%~90%。

2.2 沥青的熔融纺丝

沥青的熔融纺丝可利用喷射法和离心法等生产短纤维,也可利用挤压法生产连续长丝。喷射法是将熔融的沥青流入喷丝出口,受热的空气使沥青与纤维形成一定的角度进行牵伸,形成短纤维;离心法是将熔融沥青置于离心机内高速旋转,利用离心力使其分散成短纤维;挤压法是利用泵或压力将熔融沥青送入纺丝主体,在牵引力和剪切力的作用下,使稠环芳烃大分子层沿纤维方向排列,形成连续长丝。

姚祥栋等[10]利用正交实验,考察了在中间相沥青基碳纤维纺丝过程中,纺丝温度、纺丝压力、卷筒转速和喷丝孔结构等对纺丝工艺的影响。研究表明,影响沥青基碳纤维直径的主要因素是卷筒转速、其次是喷丝孔入口角度、纺丝温度和纺丝压力。在实验范围内,碳纤维直径随着喷丝孔入口角度的增大而缩短,随着纺丝温度的升高而扩大,随着卷筒转速增大而缩短,而纺丝压力对碳纤维直径影响则并不明显。

贺福等[11]以中间相沥青为原料,通过特殊结构的喷丝板制得碳纤维,其导热率为1080 W/m·K;而采用具有缩流结构的喷丝板制的细特化、高导热的碳纤维导热率达到1230 W/m·K;利用HNO3与碳元素混合后的溶液进行不熔化处理,使用HNO3将中间相沥青进行氧化交联,使用活性炭中的微细粒子可起到防止单丝之间的融并的作用,可制得热导率为1100 W/m·K的碳纤维。

马兆坤等[12]研究了喷丝板结构、纺丝温度对中间相沥青基碳纤维导热性能的影响。实验发现,对于矩形截面的喷丝孔,截面的长宽比例越高,初生纤维内分子取向度越高;当长宽比达到9∶1、纺丝温度为305℃时,制得的沥青基碳纤维热导率为894 W/m·K,其取向度达到97.8%。但当喷丝孔长宽比继续增大时,会使纺丝的稳定性变差,由于剪切作用较高而导致纤维内应力增大。

2.3 沥青的预氧化过程

经过纺丝后形成的沥青纤维进行预氧化处理,也称为不熔化处理,目的是将沥青纤维表面层由热塑性转化为热固性。由于沥青本身黏度较大,不进行预氧化而单纯进行纺丝过程,会使沥青纤维在炭化过程中黏结,并且预氧化有助于提高沥青纤维的力学性能[13]。预氧化的方法有气相法、液相法及混合氧化法[14]。液相法采用的液体氧化剂主要有过氧化氢、高锰酸钾、硝酸和硫酸等;气相法一般采用气体作为氧化剂,氧化剂气体包括空气、三氧化硫、二氧化氮及富氧性质的气体。

鲁锡兰等[15]利用沥青基纤维预氧丝在氯仿中的溶解度来表征预氧化的程度。实验表明,当沥青纤维预氧丝在氯仿中的溶解度小于5%时,炭化过程中就不会出现熔融及并丝现象;而且随着沥青纤维预氧丝在氯仿中的溶解度增加,其氧化程度降低,中间相含量越高的沥青纤维预氧化处理所需的时间越短。

2.4 炭化及石墨化

氧化后的沥青纤维需要进一步在惰性气氛中(一般为高纯N2保护)进行一系列的脱氢、脱甲烷、脱水、缩聚及交联反应,一般在1000℃~2000℃下炭化0.5 min~30 min,增加纤维中的碳含量及单丝的拉伸强度,从而提高沥青纤维的力学性能。影响炭化过程的主要因素包括:不熔化纤维的氧化程度、炭化温度、保温时间及升温速率等。

石墨化一般使用在中间相沥青基碳纤维的制备过程中,在高纯氩气的保护下,石墨化温度达到2500℃~3000℃,停留时间10 s~60 s。石墨化有助于纤维在高温下形成石墨片层结构,使其具有更高的强度、导电性和弹性模量。但是并不是所有的碳纤维制备都适合石墨化,比如各向同性沥青基及PAN基碳纤维经过石墨化后,拉伸强度反而会降低。

A.H.WAZIR等[16]以石油沥青为原料,在惰性气体气氛下、420℃热缩聚7 h,得到了质量分数为70.5%、软化点为295℃的中间相沥青。中间相沥青在335℃、2 MPa的纺丝温度和压力下纺成纤维,然后在320℃(2℃/min的升温速率)氧化不熔化2 h,在1000℃下炭化1 h制得的碳纤维拉伸强度达到650 MPa。

冉晨旭等[17]利用红外光谱分析、热值分析及X射线衍射等表征方法,对通用级沥青基碳纤维的力学性能和炭化处理条件进行了研究。结果表明,沥青基碳纤维的拉伸强度随炭化温度的升高而增大,随升温速率升高而减小,随保温时间延长先增大后减小。当炭化温度1000℃、升温速率2℃/min、恒温时间1 h时,所制得的沥青基碳纤维拉伸强度能达到710 MPa。

路忠跃等[18]研究了中间相沥青基碳纤维在炭化过程中结构与性能的变化规律。结果表明,在炭化过程中,炭化温度会影响纤维的微观结构:随着炭化温度的升高,石墨片层间距d002减小,纤维的La和Lc增大,拉伸强度和模量随之升高;纤维内的晶胞改变形状时,也会在其内部产生裂纹,从而影响纤维的强度和模量。

杨志武[19]利用乙烯裂解焦油为原料,在315℃、0.4 MPa下以660 m/min的速率进行纺丝,不熔化最佳温度260℃~320℃、最优停留时间60 min~120 min、升温速率1℃/min,在5℃/min的条件下炭化,得到了光滑的、平均直径为14.8 μm的沥青纤维。

3 结束语

碳纤维作为先进复合材料的代表,近年来已经形成了多元化的发展方向及应用领域。而沥青基碳纤维生产成本较低,原料来源广泛,其新用途正在不断开发和扩大,市场需求量也在逐年攀升。虽然中间相沥青基碳纤维具有优良的模量和导热性,但其开发的技术难度较大,加之国外对生产工艺及市场的限制,因此仍需长期投入研发资金和生产成本,来开发具有自主知识产权的沥青基碳纤维生产技术。