炼油厂含硫酸性水罐涂层失效原因分析及对策

主要内容:为了减少H2S对酸性水罐内壁腐蚀的影响,有必要弄清相关腐蚀机理,识别导致腐蚀严重的各种条件。对现场腐蚀情况进行分析,得出水罐罐壁的开裂属于氢鼓泡和氢致开裂。模拟现场工况使用环境,对使用了不同涂层结构的样品进行测试,以寻找减少H2S对酸性水罐腐蚀的涂层结构。通过实验得出,改性环氧玻璃鳞片涂料可以起到良好的防腐蚀效果。

关键词:水罐 H2S 腐蚀

随着我国原油进口的比例不断提升,越来越多的炼油厂开始加工进口原油,而进口原油中很大部分是高含硫原油[1-2]。炼油厂在加工含硫原油的过程中,部分硫以H2S的状态存在, H2S水溶液对储罐钢材具有很大的破坏作用,常以材料开裂破坏的形式表现出来,一旦发生腐蚀泄漏,其造成的后果往往是灾难性的[3]。由于其不可预见性,成为炼油及储存过程中最大的安全隐患。

在石油炼制过程中,酸性水汽提装置主要用来处理来自各炼油装置的含硫含氨污水,与其配套的原料水罐主要用来储存和分离这些污水[4-5]。水罐中含有大量的硫化物和氨,罐体出现泄漏后,会对环境及操作人员造成重大威胁[6]。目前,对这类含硫污水罐的防护方法主要采用罐内壁涂刷内涂层的方法[7]。由于污水中含有H2S、氯化物、氨氮物、酚类、油等,介质腐蚀性强,内涂层常出现起泡、剥落等提前失效的情况,导致含硫污水与水罐钢板直接接触,引起腐蚀,大部分炼油厂的含硫污水罐常因焊缝热影响区的裂纹而泄漏[8]。本研究对某炼油厂含硫酸性水罐内壁涂层失效和腐蚀原因进行了分析,通过模拟工况试验,提出了涂层防腐蚀解决方案,在实际工程中进行了应用。

1 腐蚀情况

某含硫水罐直径为14.5 m,体积为2000 m3,运行温度为45 ℃左右,罐体材质采用Q235A,主要用于储存催化裂化装置的含硫污水,于2008年建成投入使用,水罐内壁原先采用的是纳米聚合物防腐涂料。

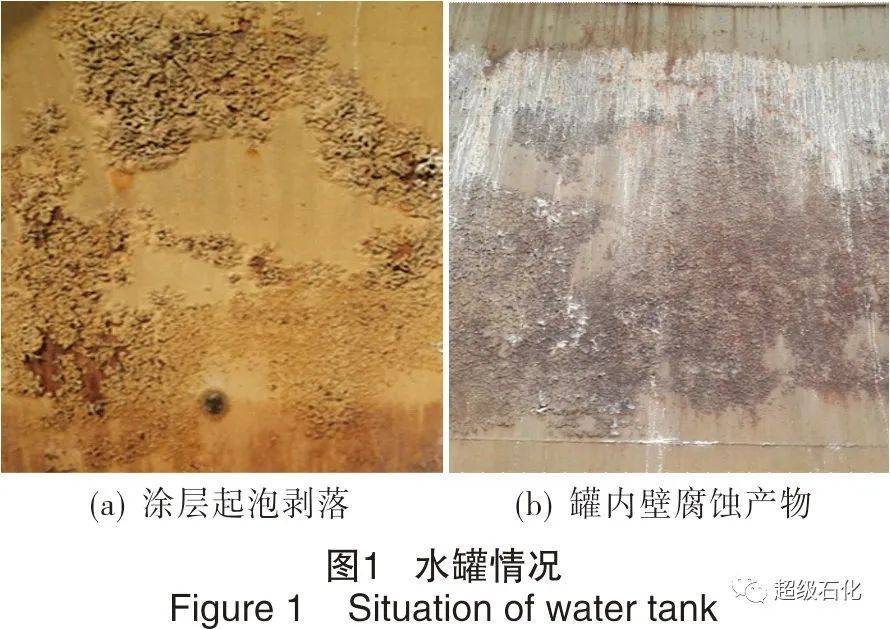

2013年开罐检查时发现严重的腐蚀问题,泄漏点有50余处,水罐内壁涂层出现大面积鼓泡、脱落的情况,涂层下钢板腐蚀严重,出现大量黑褐色的腐蚀产物,水罐焊缝热影响区钢板出现鼓泡裂纹,导致该水罐未达到设计使用寿命便提前拆除报废。表1为水罐涂层老化状况评估,图1为水罐的现场照片。

2 腐蚀原因分析

2.1 涂层失效

由于水罐内只采用了涂层一种防腐措施,涂层成为第一道防腐屏障,起着非常重要的防护作用。从表1可以看出,水罐内壁的涂层发生了大面积的鼓泡、脱落,内壁涂层综合评定>5级,已彻底失去了对金属的保护,液相部位涂层失效比气相部位的涂层更严重。

涂层失效是一个包含诸多因素,相当复杂的过程,大致如下:涂层与金属的结合力主要依靠界面的氢键作用和成膜物质中极性基团的吸附作用;当涂层与腐蚀介质接触后,腐蚀介质通过涂层缺陷部位扩散到金属基材,水分子与金属表面形成氢键作用,替代了涂层的极性基团,降低了涂层的附着力;随着大量腐蚀介质和腐蚀产物在界面的聚集,以及渗透压的平衡作用引起涂层隆起、鼓泡、脱落[9-14]。

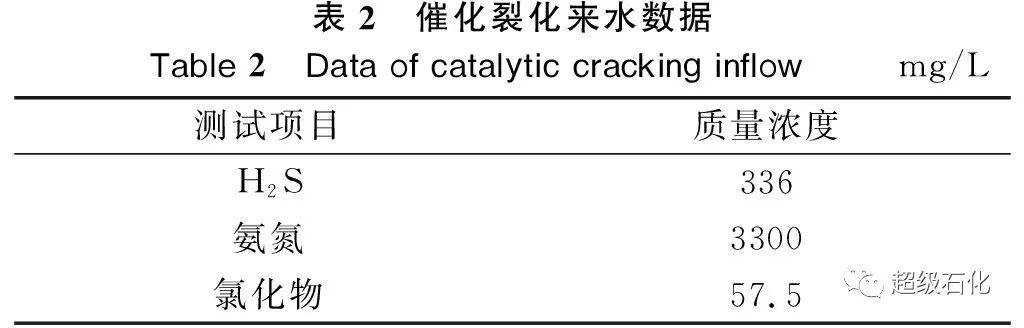

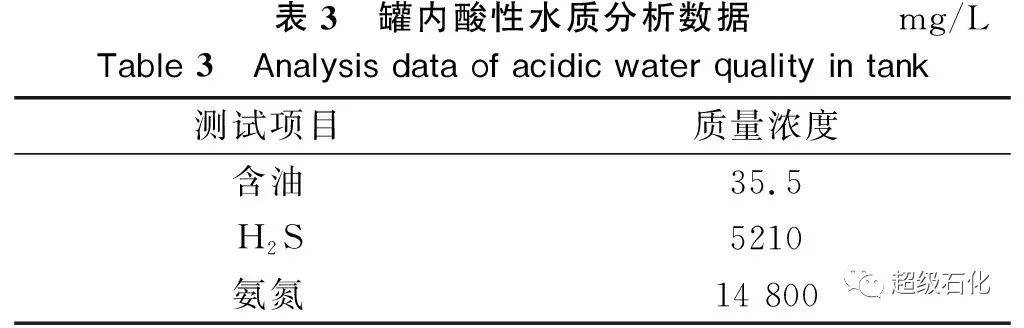

对罐内水样和来水进行水质分析,结果见表2与表3。

从表2可以看出,来水中含有高质量浓度的氯化物。对罐内水质进行取样分析发现(见表3),罐内水样含有高质量浓度的H2S和氨氮类小分子物质。由于涂层都有一定的透水性和吸水性,透水的原因主要是因为涂层上存在针孔和结构气孔,吸水性是由于成膜物质的分子结构中带有-OH、-COOH或其他一些极性基团、低分子水溶性杂质及某些吸湿性颜填料造成的。同时,由于表面处理质量及施工原因,也会导致涂层出现针孔、漏点等缺陷。罐内水分子会通过涂层的宏观缺陷和微观缺陷扩散到涂层/金属基材界面,形成非连续或连续的水相。H2S水解后的H+和氯化物电离后的Cl-分子直径小,穿透力强,也可以在涂层中扩散渗透,提高涂层的导电性,增加金属腐蚀电流强度,致使腐蚀速度加快。涂层如果没有良好的致密性结构,就不能有效阻挡腐蚀介质的渗透,整个破坏过程会提前发生,涂层提前失效。

结合现场情况来看,涂层出现大面积的鼓泡和剥落,腐蚀介质通过涂层的缺陷扩散到金属表面,金属的腐蚀行为已经发生。在内壁产生大面积的腐蚀主要是发生了金属的全面腐蚀,大量黑褐色的腐蚀产物的堆积说明涂层在使用早期就已失效,腐蚀早已发生。

2.2 腐蚀开裂

钢材处在湿态H2S环境中,除了由电化学反应生成FeS引起硫腐蚀,在焊口及金属母材受弯曲处还容易出现应力腐蚀开裂现象。水解出的氢离子和氢原子还会渗入钢中,渗入钢中的一部分氢分散在金属晶格内,另一部分向金属缺陷处扩散聚积,并形成氢分子。这些氢分子不易从钢材中逸出,使钢材发生永久性的损伤[15]。由于氢分子的不断聚积,巨大的内应力致使钢材分层、鼓泡、甚至开裂。同时,由于焊接过程中不可避免地残存有缺陷,又极易诱发焊缝的晶间腐蚀和缝隙腐蚀,对焊缝附近产生破坏作用[16]。在湿H2S环境中钢材主要有两种开裂现象:一种是应力诱导的氢致开裂(SOHIC),也就是应力腐蚀。多发生于高强钢,必须有应力存在,裂纹与主应力方向垂直,是一种可逆氢脆;另一种是氢鼓泡(HB)和氢致开裂(HIC),发生于低强钢,不需要应力的存在,裂纹平行于轧制的板面,接近表面形成鼓泡[17-18]。湿硫化氢引起的氢鼓泡最容易发生在钢中硫化物夹杂处,且在常温下最易出现。

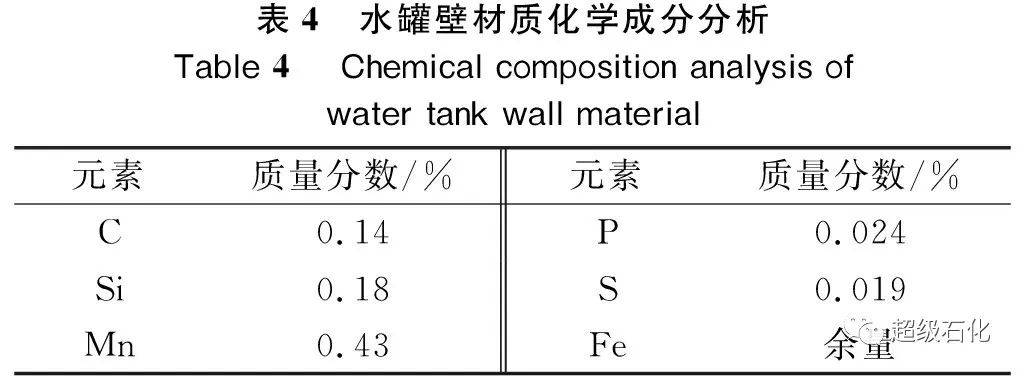

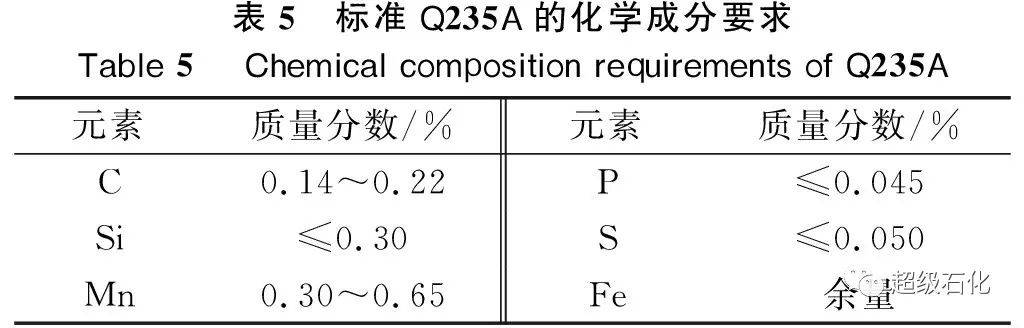

从图2水罐外壁钢板焊缝附近的宏观形貌上看,裂纹尖端主要呈阶梯状,并有一定的鼓泡,属于典型的氢致开裂特征。测量裂纹附近母材硬度为HB149,明显低于HRC22(HB235)。一般认为钢的硬度低于HRC22(HB235)不发生应力腐蚀开裂。对罐壁材质进行化学成分分析(见表4),表5给出了标准Q235A的化学成分。

对表4和表5的成分内容进行比对,发现水罐壁母材的化学成分符合标准要求。通过进一步的金相观察发现,罐壁母材金相组织为珠光体-铁素体(标准Q235A的主要组织),金相组织未见异常。另外,水罐的运行温度保持在40 ℃左右,属于易发生第二类开裂情况的温度范围。综合判断水罐罐壁的开裂属于氢鼓泡(HB)和氢致开裂(HIC)。

3 技术对策

从分析中可以得出,水罐内涂层在酸性腐蚀介质的作用下提前失效,导致内壁与腐蚀介质直接接触,在碳钢表面发生了全面腐蚀。由于H2S的存在,在焊缝部位引发了氢鼓泡(HB)和氢致开裂(HIC),H2S的存在成为罐壁开裂报废的主要原因。

预防湿态H2S腐蚀,可以从材质升级和涂层防护方面考虑。材质升级费用太高,采用涂层防护的方法更为经济方便。目前,采用涂层预防湿态H2S腐蚀主要有两种方法:一种是热喷涂锌铝涂层结构,该方法将锌铝合金或其他合金通过电弧喷涂或火焰喷涂在钢材表面形成致密的保护膜,起到屏蔽效应和阴极保护的作用,防止罐本体发生电化学腐蚀。当覆盖层产生针孔、裂纹等缺陷时,覆盖层优先腐蚀产生保护电流;另一种是有机涂层结构,通过隔绝腐蚀介质来保护基础底材 [19-21] 。国内目前尚未制定相关专业标准对储罐抗H2S内防腐涂层的评价和选用进行规定,涂料选用主要根据设计院的推荐方案和施工经验。但由于市场上的环氧类涂料质量参差不齐,再加上这类水罐来料成分复杂恶劣,常出现涂层提前失效的情况。

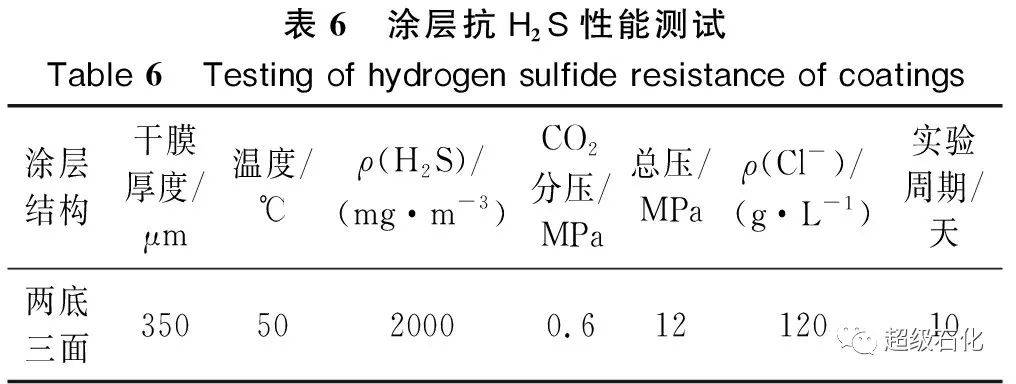

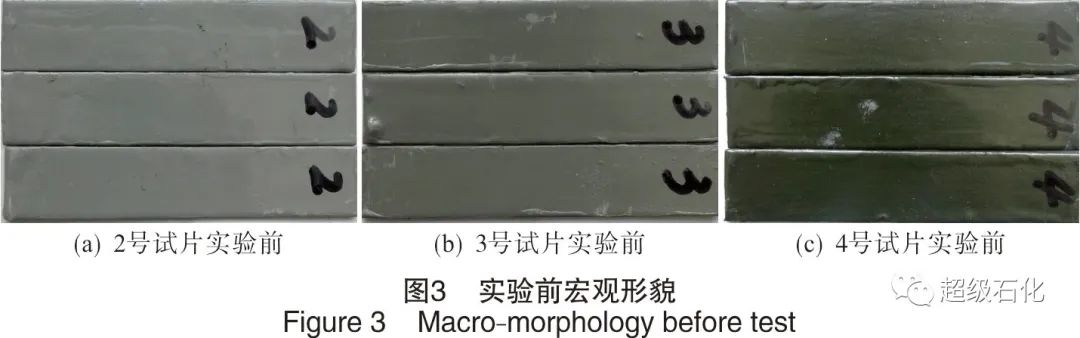

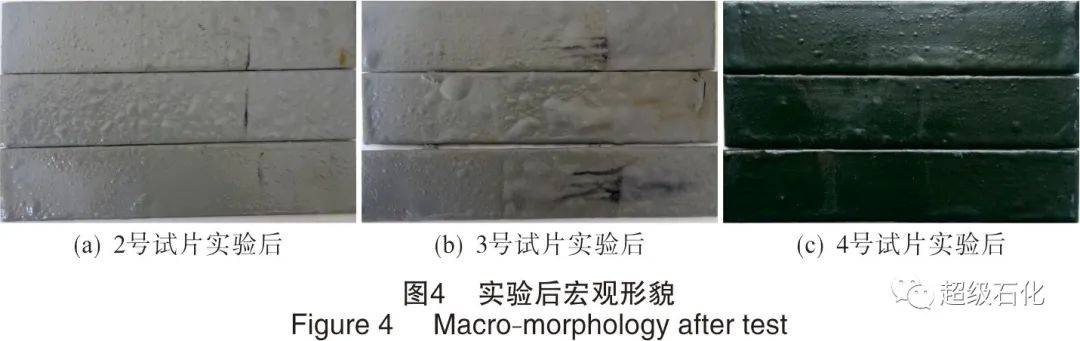

在实验室模拟水罐的工况条件,采用高温高压釜对涂层进行加速实验,选用了3种常用的环氧涂料测试涂层的性能指标。测试条件见表6,测试前后试片形貌见图3、图4。

从实验结果可以看出,实验条件是非常苛刻的,涂层很快出现了起泡的现象。其中,2号和3号试片涂层起泡非常严重,面积大。4号试片中有一块局部起泡,其他两块无明显变化,起泡的一块可能是由于涂刷过程中有杂质混入以及封边效果不好造成的。按照平行实验的要求,4号涂料具有良好的抗H2S性能。

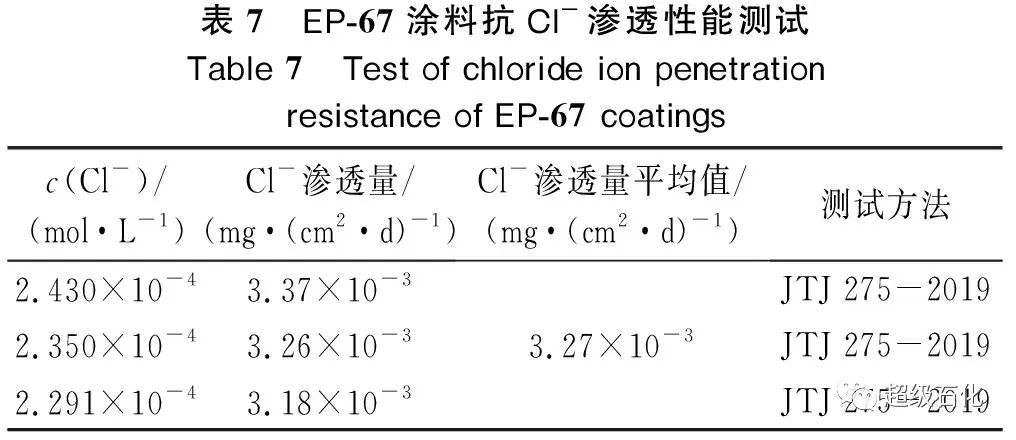

4号涂料为一种玻璃鳞片涂料(EP-67改性玻璃鳞片涂料,以下简称EP-67涂料),对其进行进一步实验。涂层除了耐酸碱等化学介质的腐蚀外,还应该具有良好抗Cl-渗透性能。Cl-对有机涂层的破坏性非常大,直接影响到整个防腐效果。针对Cl-的这一特点, JTJ 275-2019《海港工程混凝土结构防腐蚀技术规范》对涂层抗Cl-渗透性能规定了专门的实验方法和指标要求,规范要求Cl-渗透量小于5.0×10-3 mg/(cm2·d)。由表7可见,Cl-渗透量平均值为3.27×10-3 mg/(cm2·d),小于规范要求的5.0×10-3 mg/(cm2·d),表明EP-67涂料具有良好的抗Cl-渗透性能[22]。

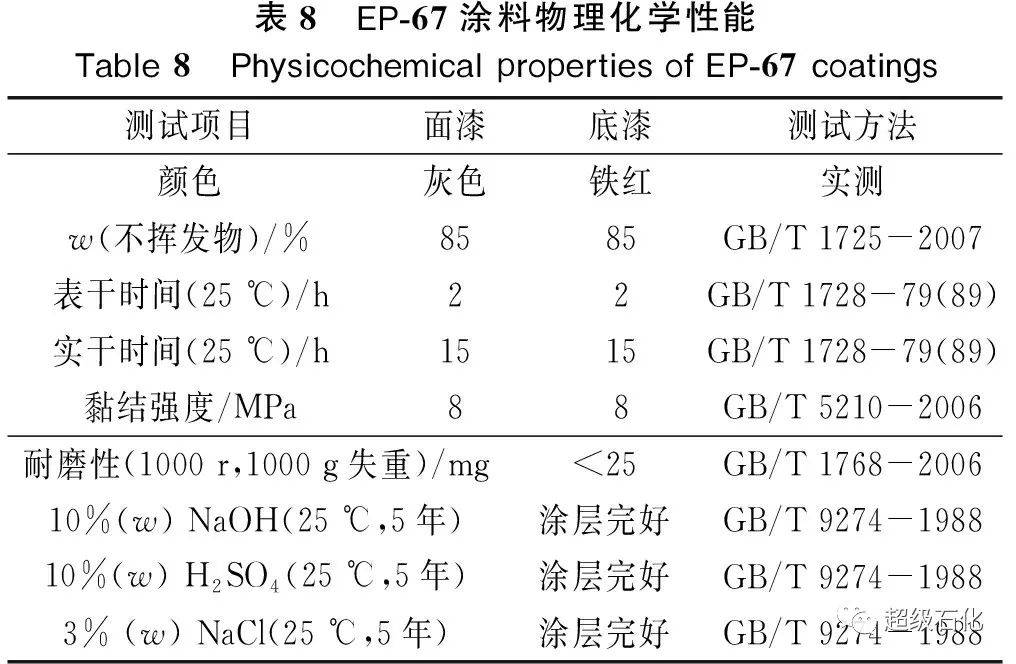

玻璃鳞片涂料是以一定厚度、片径的微型玻璃薄片作为主要填料制成的重防腐蚀涂料。一方面,玻璃薄片紧密地排列在涂层中,在涂层中将树脂基体分割成许多微小的区域,切断隔开涂料固化时产生的微气孔和微裂纹,减轻涂料在固化过程中的收缩。另一方面,鳞片的加入还可以形成“迷宫效应”,延缓介质对涂层的渗透,有效地提高涂层的致密性和对腐蚀介质的屏蔽作用[23]。对该涂料进行了其他理化性能实验,结果见表8。

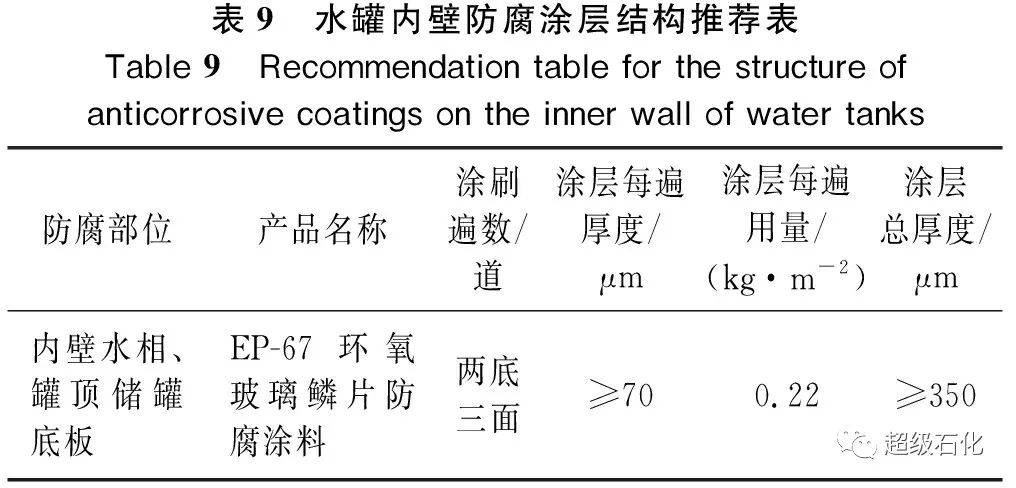

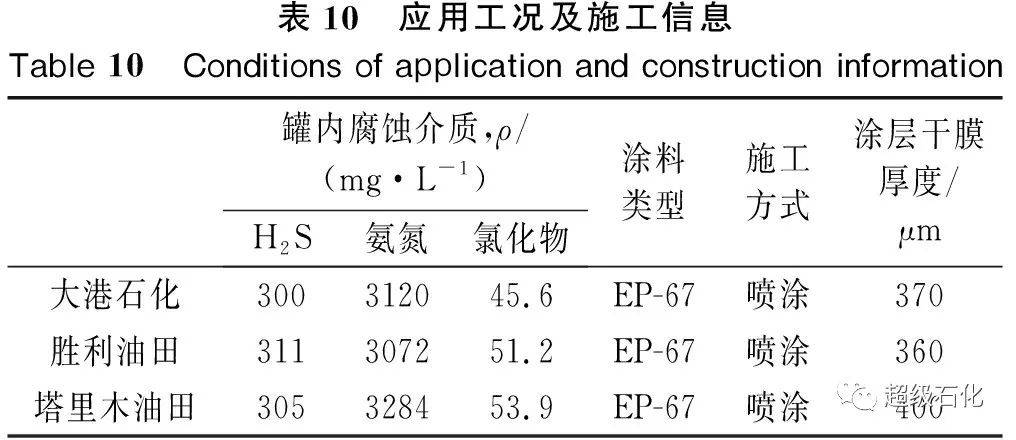

根据上述分析与实验,推荐了水罐内壁防腐涂层结构(见表9)。涂层方案在该炼油厂新建的含硫水罐内壁进行了应用,解决了炼厂含硫酸性水罐的腐蚀问题。在大港石化含硫轻烃罐、胜利油田含硫污水罐、塔里木油田压力容器上进行了推广使用,应用效果良好,应用的储罐及施工信息见表10。

4 结语

(1) 涂层在使用早期已经出现失效情况,腐蚀介质通过涂层的缺陷扩散到金属表面,在水罐内壁发生了金属全面腐蚀,焊缝处产生了氢鼓泡和氢致开裂。质量浓度高的H2S、氯化物以及氨氮类等小分子物质是导致水罐内壁涂层提前起泡、剥落的主要原因。

(2) 模拟工况条件,对改性环氧玻璃鳞片涂料进行了耐H2S和抗Cl-实验,满足含硫酸性水罐内壁防腐蚀要求,并成功进行了应用。