以渣油为原料的化工型加氢催化裂解双向组合技术研究

主要内容:开发了以渣油为原料的化工型加氢催化裂解双向组合技术:以渣油为原料,将催化裂解副产的富 含多环芳烃的轻、重循环油掺入到渣油中一起加氢,然后再进行催化裂解,生产低碳烯烃和轻质芳烃等化工原 料。加氢后,催化裂解轻、重循环油中的多环芳烃可以饱和为环烷环并芳环的分子结构,重新具有了可催化裂解 性能,因此在渣油加氢和催化裂解的大循环中可大幅提高低碳烯烃和轻质芳烃的收率。以新鲜渣油进料为基 准,双向组合模式中(低碳烯烃+轻质芳烃)收率为55.01%,远高于常规模式中(低碳烯烃+轻质芳烃)收率 (42.57%)。

能持续扩大的情况,而人们对化工产品的需求 正持续增长,因此开发以重油为原料高效转化为 化工产品的技术、促进炼油向化工转型将具有重 要的现实意义。乙烯、丙烯和丁烯等低碳烯烃以 及苯、甲苯和二甲苯等轻质芳烃是重要的化工基 础原料。中国石化石油化工科学研究院(简称石 科院)20世纪80年代末开发了催化裂解(DCC)工 艺技术[12],近年来又开发了 DCCplus工艺技术[34], 以重油为原料通过催化裂解反应直接生产丙烯。

但是该工艺技术目前均采用性质较好的原料,如蜡油、 蜡油掺少量渣油或石蜡基常压渣油等,而不是以资 源量最大的中间基渣油为原料。另外副产的催化裂 解轻循环油(LCO,即柴油)性质很差,主要表现为密 度大和芳香烃含量高,即使在加氢改质后十六烷值 仍很低,难以作为车用柴油调合组分。而催化裂解 重循环油(HCO)中极高的多环芳烃含量使其难以 利用。对此,石科院提出了以渣油为原料的化工型 加氢催化裂解双向组合技术,以下对此进行介绍。

1 反应机理及流程

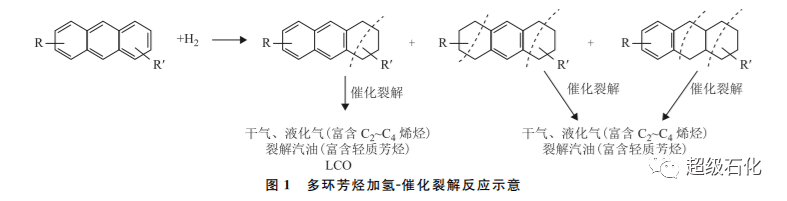

催化裂解 LCO 和 HCO 中富含多环芳烃,基 本没有在催化裂解过程中再裂化的能力,却会生 成大量焦炭。但催化裂解 LCO 和 HCO 加氢后, 其中的多环芳烃可以饱和为环烷环并芳环的分子 结构,重新具有了可催化裂解性能,如图1所示,其 中的芳环结构和环烷环结构在催化裂解条件下分 别转化为轻质芳烃和低碳烯烃。因此,如果以渣 油作为原料,将渣油和催化裂解所产生的副产品 LCO 和 HCO 一起进行加氢后再进行催化裂解, 则可以显著提高高价值的低碳烯烃和轻质芳烃的 收率。

与此同时,催化裂解需大量裂解反应热,渣 油各组分中价值最低的胶质、沥青质等残炭前躯 物可提供催化裂解生焦及裂解热量来源,低价值 组分也得以充分利用。石科院提出一种以渣油为原料,利用加氢催化 裂解双向组合工艺生产低碳烯烃和轻质芳烃的技 术。

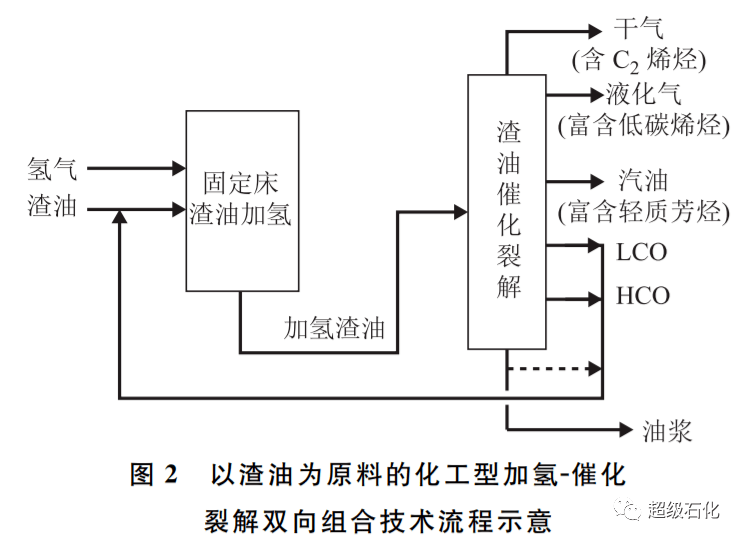

渣油和催化裂解 LCO、HCO 一起加氢,然后进 入催化裂解装置裂解生成低碳烯烃和轻质芳烃,副 产物LCO、HCO(以及脱固后的油浆)送至渣油加氢 装置作稀释油与渣油一起进行加氢,如图2所示。渣油加氢催化裂解双向组合技术还可解决渣 油加氢催化裂化双向组合技术中加氢 LCO 难以 裂化的问题。加氢 LCO 因分子结构为环烷环并 芳环结构且相对分子质量低,在常规催化裂化反 应温度下裂化难度很大,却很容易在进行裂化前 即发生氢转移反应,自身脱氢恢复原双环或多环 芳烃分子结构并使汽油中烯烃饱和,造成汽油辛烷值大 幅 降 低。这 是 由 于 裂 化 反 应 的 活 化 能 很 高,为75.6~152.4kJ?mol,而氢转移反应的活化 能很低,为4.1~8.9kJ?mol[5]。而在催化裂解的 高反应温度下,裂化反应速率大幅提高,氢转移反 应速率提高幅度较小,裂化反应与氢转移反应发 生的比率大幅提高,从而可使加氢 LCO 的环状结 构更倾向发生裂化反应,生产低碳烯烃和轻质芳 烃,而减少氢转移反应的发生。

2 实 验

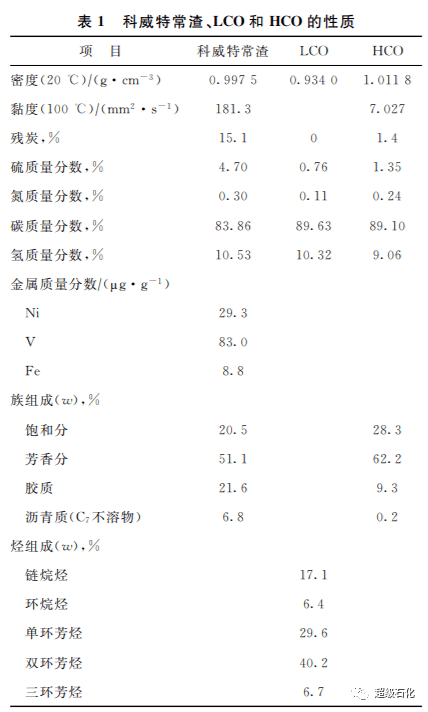

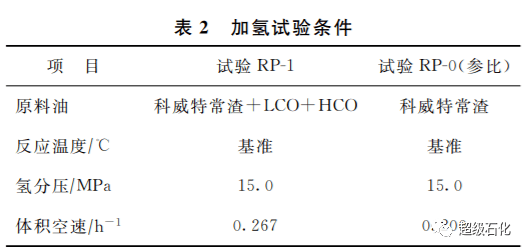

渣油采用高硫、高金属含量的科威特常压渣油 (简称常渣),将LCO、HCO以犿(渣油)∶犿(LCO)∶ 犿(HCO)=75∶17∶8的比例掺入到科威特常渣 中进行加氢试验。科威特常渣、LCO 和 HCO 的 性质见表1。级配催化剂包括保护剂、脱金属剂和脱硫剂, 均由中国 石 化 催 化 剂 分 公 司 长 岭 催 化 剂 公 司 生 产。加氢试验条件见表2。其中:以科威特常渣为 原料的试验记为 RP0(参比);以科威特常渣、LCO 和 HCO 混合油为原料的试验记为 RP1。

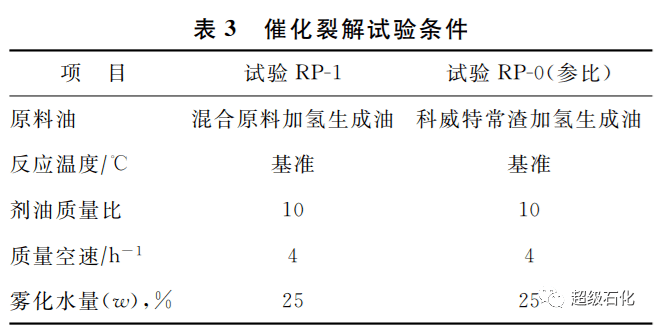

纯渣油 加氢试验的体积 空 速 为 0.200h-1,渣 油 掺 LCO 和 HCO 加氢试验的体积空速为0.267h-1,以保 证二者所加工的渣油量保持一致。分别以纯渣油加氢生成油、以及渣油掺 LCO 和 HCO 的混合原料的加氢生成油作为催化裂解 进料,进 行 催 化 裂 解 试 验。试 验 用 催 化 剂 为 MMC2催化裂解催化剂,经金属污染及老化预处 理,催化剂微反活性为64%。催化裂解试验条件 如表3所示。

3 结果与讨论

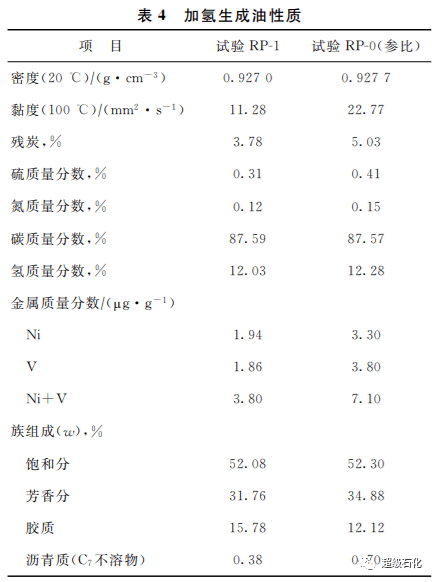

表4为加氢生成油的性质。从表4可以看出:与纯科威特常渣加氢生成油相比,科威特常渣掺 入 LCO 和 HCO 后进行加氢,所得生成油密度相 近,硫、氮含量均降低,残炭显著降低,金属(Ni+ V)含量仅为一半左右,性质显著改善;掺 LCO 和 HCO 时,生成油氢含量有所下降,主要是与所掺 入的 LCO 和 HCO 原料氢含量过低有关。但渣油 掺入 LCO 和 HCO 后加氢,在新鲜渣油进料量不 变的情况下,大幅增加了催化裂解进料量。

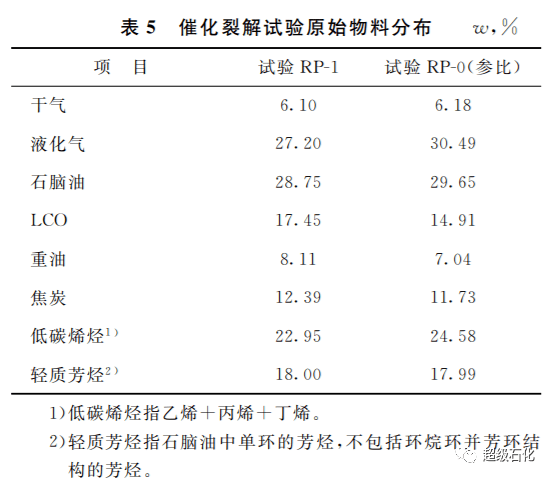

表5为以渣油掺炼 LCO 和 HCO 混合原料的 加氢生成油为原料的 RP1催化裂解试验结果,以 及作为参比的以纯渣油加氢生成油为原料的 RP0 催化裂解试验结果,试验的原始物料分布均为单 程收率。

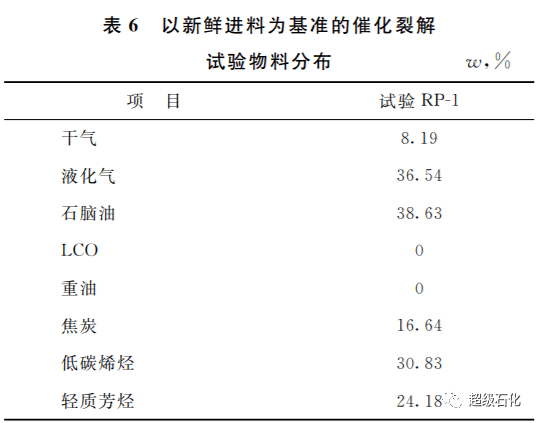

从表5可以看出,RP1试验中产品 LCO 与重 油的质量收率分别为17.45%和8.11%,与最初原 料中掺入的 LCO 与 HCO 的比例非常接近。石科 院近期开发的油浆过滤技术已可将催化裂解重油 的颗粒物质量分数降至50!g?g以下。将其以8% 的质量比例掺入至渣油中时,混合原料中颗粒物 质量分数低于4 !g?g,因而催化裂解重油可作为 HCO 掺入到渣油加氢原料中。因此 RP1试验条 件可以代表催化裂解 LCO 与重油副产品全循环 模式。在双向组合 RP1试验条件中,由于催化裂 解所生成的 LCO 与催化裂解重油为循环物流,不 体现在最终产品中,因此为正确计算出全循环模 式中的产物分布,在分母中将催化裂解 LCO 和催 化裂解重油扣除,得到以新鲜进料为基准的各产 品收率,如表6所示。

从表6可以看出,采用双向组合模式,(液化 气+石脑油)的收率为75.17%,明显高于作为参 比的常规模式的60.14%。由于低碳烯烃主要存在于干气和液化气中,单环的轻质芳烃主要存在 于催化裂解石脑油中。因此进行大循环的双向组 合模式比不进行大循环的常规模式更有助于提高 (低碳烯烃+轻质芳烃)收率。统计催化裂解干气 以及液化气中的低碳烯烃收率以及催化裂解石脑 油中单环的轻质芳烃收率,双向组合模式中以新 鲜进料为基准的低碳烯烃收率为30.83%,单环的 轻 质 芳 烃 收 率 为 24.18%,二 者 收 率 之 和 为 55.01%。参比试验中低碳烯烃收率为 24.58%, 单环的轻质芳烃收率为17.99%,二者收率之和为 42.57%。双向组合模式的化工原料收率比常规 模式高出12.44百分点。

上述低碳烯烃及轻质芳烃收率均是在催化裂 解石脑油中的非芳烃组分未在催化裂解装置中自 身循环裂解情况下的收率,若石脑油中的非芳烃 组分送回到催化裂解单元再次裂解,将会进一步 提高低碳烯烃和轻质芳烃的收率。

4 结 论

(1)将 低 价 值 的 富 含 多 环 芳 烃 的 催 化 裂 解 LCO 和 HCO 掺入到渣油中一起加氢然后再进行 催化裂解的化工型双向组合技术可实现更高的高 价值产品收率。富含多环芳烃 的 催 化 裂 解 LCO 和 HCO 基本没有再裂化能力,但与渣油一起加氢 饱和为环烷环并芳环结构的分子后,可在催化裂 解工艺条件下裂解为轻质芳烃和低碳烯烃;渣油 中的胶质、沥青质等残炭前躯物在催化裂解过程 中生焦,可为催化裂解提供其所需的大量裂解反 应热,充分利用了低价值组分。

(2)以新鲜渣油进料为基准,双向组合模式中 (低碳烯烃+轻质芳烃)收率为55.01%,高于常规 模式中(低碳烯烃+轻质芳烃)收率(42.57%),双 向组合模式的化工原料收率显著高于常规模式。