低浓度H2S酸性气硫回收工艺技术的优化

主要内容:针对靖边气田某天然气净化厂硫磺回收装置尾气SO2排放不达标等问题,以提高H2S转化率、降低SO2排放量为目标,在传统Clinsulf-DO工艺的基础上,从工艺流程和催化剂方面进行优化设计,形成了双反应器选择性氧化硫回收工艺及尾气碱洗技术,并采用国产催化剂HS-35和HS-38进行催化反应。工业标定结果表明,改造后装置总硫转化率由原工艺的80.27%提升到94%以上,尾气中SO2的质量浓度降低到100mg?m3以下,达到了新环保法规《石油炼制工业污染物排放标准(GB31570—2015)》的规定。较好的工业应用结果可为同行业低含H2S酸性气硫回收和尾气排放达标提供一定的参考。

关键词:硫磺回收 催化剂 碱洗 选择性氧化

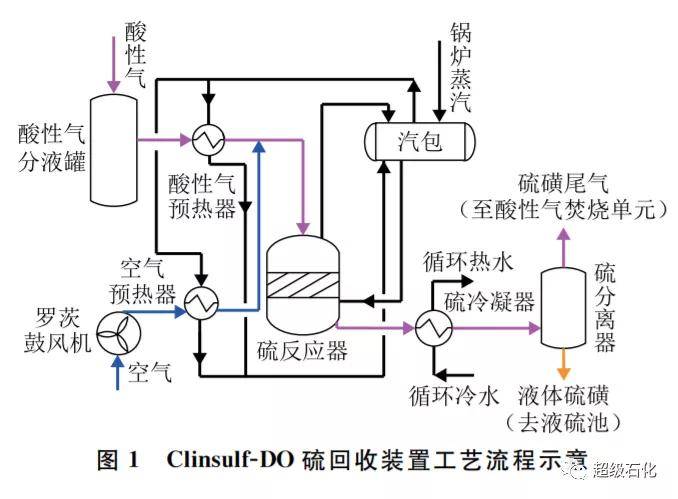

硫磺回收及尾气处理装置是天然气净化厂主要的资源回收和环保装置。目前,国内外天然气净化工业装置普遍采用克劳斯硫磺回收工艺回收酸性气中的元素硫,从而降低尾气中SO2的排放,但对于H2S浓度较低的酸性气而言,常规的克劳斯工艺难以满足硫回收的要求。针对低浓度H2S酸性气的硫回收,德国Linde公司研发了Clinsulf-DO工艺技术,用直接氧化法对贫酸性气中的硫磺进行回收。1993年,奥地利首先投产使用了该工艺,硫回收率可达92.3%~94.0%;同年11月,第二套装置在韩国建成投产,用于处理原料气中H2S体积分数为5%~15%的酸性气体;2002年,淮南化工总厂采用该工艺处理H2S体积分数为1.5%~3%的酸性气。

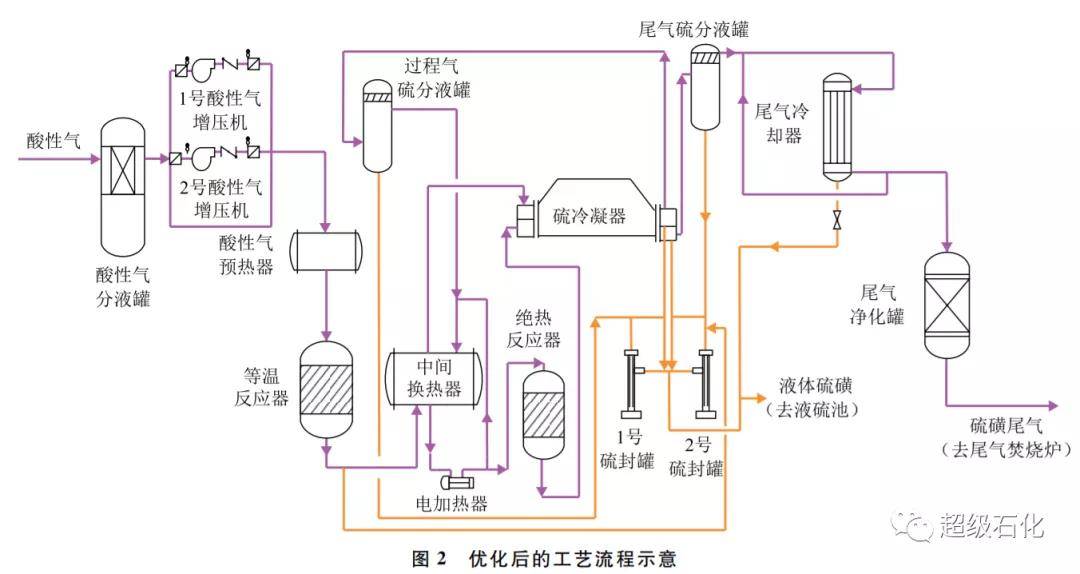

靖边气田某天然气净化厂根据其酸性气高碳硫比的特点,采用了Clinsulf-DO硫回收工艺技术,但随着气田的发展,酸性气处理量和组成发生了变化,导致硫回收装置运行后期出现硫回收率低、SO2排放不达标等问题。对硫磺回收工艺技术进行优化,实现对H2S的深度脱除,减少天然气净化厂尾气SO2排放量已成为急需解决的问题。该天然气净化厂在ClinsulfDO工艺的基础上,对工艺流程和催化剂进行了优化,形成了双反应器选择性氧化硫回收工艺及尾气碱洗技术。以下对此工艺优化情况进行介绍。

总结

根据靖边气田某天然气净化厂低浓度H2S酸性气的特点,对原硫磺回收装置进行了优化设计,形成了双反应器选择性氧化硫回收工艺及尾气碱洗技术,并采用国产催化剂HS-35和HS-38。工业标定结果表明:装置改造后,等温反应器中H2S转化率达到了94%以上,具有较好的转化效果;绝热反应器中H2S转化率达到了85%以上,运行过程中会随着O2与H2S的浓度比变化出现一定的波动,因此在日常生产中要严格控制绝热反应器的配风量,从而提高转化率;装置总硫回收率在94%以上,烟气中SO2的质量浓度均低于400mg/m3,有效减少了尾气直接排放对环境产生的危害。