劣质油高温裂解生产乙炔的探索研究

主要内容:针对催化裂化低价值中间产品难以转化利用的特点,在自制电磁感应高频高温裂解装置上考察了 3种不同来源的催化裂化低价值产品高温裂解生产乙烘的反应性能。反应温度和停留时间是制约劣质油高温 裂解生产乙烘的主要因素,以中国石化北京燕山分公司的LCO为原料进行高温裂解的反应结果表明:在进料速 率为0. 3 g/min、反应温度为1 800 c、停留时间为8 ms的条件下,乙烘收率达到7. 90% ;氢气是LCO高温裂解 生产乙烘的副产物,在反应温度为1 300 c、停留时间为50 ms时,氢气收率达到7. 54%。不同原料对乙烘收率 影响的考察结果表明:适当增加原料中的链烷烃和氢含量有利于乙烘的生成;在进料速率为0. 3 g/min、反应温 度为1 400 c、停留时间为22 ms的条件下,中国石化石家庄炼化分公司加氢LCO和中国石化扬州分公司催化 裂化重循环油高温裂解的乙烘收率分别为11. 13%和12. 70%。

催化裂化(FCC)装置原料质量逐渐变差,导致 产品质量越来越差。FCC轻循环油(LCO)是 FCC装置的主要产品之一,我国LCO数量约占柴 油总量的三分之一,LCO中芳烃质量分数通常可 达60%〜80%,甚至更高,导致LCO密度大、点火 性能差,十六烷值低。因此,LCO —般是作为质量 较差的产品与优质柴油混合使用,或作为燃料油 直接使用。

随着我国经济的逐步转型和快速发 展,国内油品市场需求结构发生了巨大转变,柴油需求快速下,同时对柴油质量要求更高。因此,开发LCO生产化工料技术是新的发展趋 势,将LCO加工成化学品是对石油产品的重要 补充,对充分利用资源、减少环境污染具有重要 意义。

乙烘作为重要的有机化工原料,一直被认为 是“有机化工之母"3。乙烘通过一系列的化学 反应可以生产乙烯、氯乙烯、三氯乙烯、醋酸乙 烯、丙烯腈、聚丙烯腈等化工产品⑷。此外,乙烘 也可以用于金属加工、焊接、切割等[56]领域。然 而,乙烘传统生产工艺存在能耗高、污染重等诸 多问题。

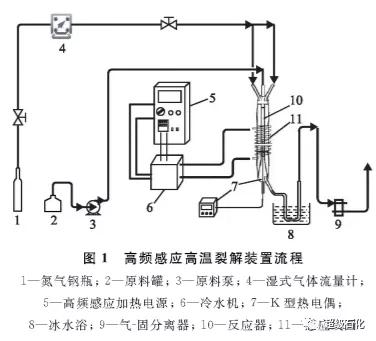

高频电磁感应加热技术的原理主要是在被加 热金属材料外绕上一组感应线圈,当线圈中流过 某一频率电流时,就会产生同一频率的交变磁通, 交变磁通又在材料中产生感应电势,从而产生感 应电流,产生热量,实现对材料的加热7。该技术 存在加热速度快、温度可控等优点,因而越来越多 地被应用到高温反应研究中。本研究提出了利用高频电磁感应加热技术, 在高温下将LCO裂解成化工产品的新思路,LCO 在高温反应器内快速裂解,制得乙烘的同时副产 氢气,不仅可以解决LCO出路的问题,还为化工 料的生产拓宽了原料范围。

1实验

选取中国石化北京燕山分公司催化裂化轻循 环油(简称燕山LCO)作为试验原料,中国石化石 家庄炼化分公司加氢LCO (简称石家庄加氢 LCO)和中国石化扬州分公司催化裂化重循环油 (简称扬州HCO)作为对比原料,3种原料的主要 性质如表1所示。

2结果与讨论

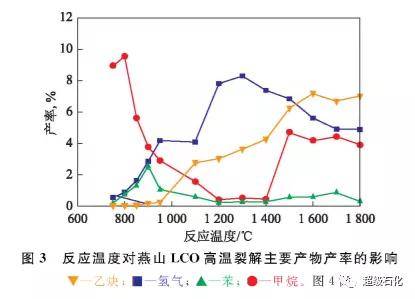

2.1反应温度对燕山LCO裂解生成乙烘的影响

在反应温度为750〜1 800 c范围内,燕山 LCO裂解主要产物产率随反应温度的变化见图3。由图3可以看出:在低温段,氢气和乙烘的收率均 随着反应温度的升高而增加,其中,氢气收率增加 比较明显,而乙烘收率随温度变化不大,一直维持 在较低的水平;甲烷产率在此范围内迅速升高, 900 c时达到最高,为14.52%,当温度继续升高 时,甲烷产率开始下降。在中温段,当反应温度继 续升高时,甲烷产率迅速降低,并逐渐趋于平缓;乙烘收率继续逐渐升高,由2.27%增至4.18%,较 低温段大幅提高;氢气收率随温度升高先增加后 降低,由4.01%增长至7.54%,当温度高于1 300 c时,氢气收率随温度升高而降低,由7.54%降至 6.58%。在高温段,乙烘收率持续增加,较低温段 和中温段有大幅度提高,从6. 24%增至7. 90% ;与 此同时,随着反应温度的升高,氢气收率呈现降低 的趋势,从6.34%降至4.61%,甲烷产率随反应温 度升高进一步降低。

2. 2停留时间对燕山LCO裂解生成乙烘的影响

停留时间是影响高温裂解产物分布的重要因 素。Klass等[10]在研究生物质高温(00〜1 400 O 裂解时发现,裂解产物的分布和组成受停留时间 的影响,不同的裂解温度和停留时间组合可以得 到不同的裂解产物分布。烃类裂解的最终产物是 碳和氢气,可以通过调节载气流量,缩短产物在高 温区的停留时间,提高目标产物收率。

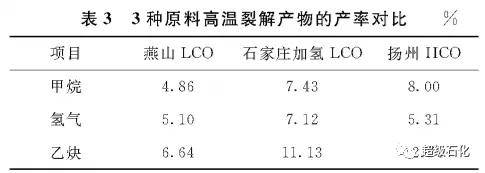

2.3不同原料油高温裂解制乙烘适应性考察

为了研究原料组成对高温裂解产物的影响, 在相同反应条件下(反应温度1 400 c、停留时间 22 ms 、 进料速率 0 3gmin) 对 3 种 不 同 性 质 和 组 成的原料(燕山LCO、石家庄加氢LCO和扬州 HCO)的高温裂解性能进行对比研究,结果见表3。从表3可以看出:3种原料的裂解产物中氢气收率 以石家庄加氢LCO为最高,为7.12% ;乙烘收率 以扬州HCO为最高,为12. 70%。

3结论

(1)利用自行搭建的高频电感应高温裂解装置,在停留时间为10〜600 ms、反应温度为750〜 1 800 c条件下,考察了反应温度对燕山LCO高 温裂解生产乙烘的影响,结果表明:在各反应温度 区,乙烘收率随着反应温度升高而升高,当反应温 度为1 800 c、停留时间为8 ms时,乙烘收率最 高,达到7. 90% ;在低温段(50〜950 O,氢气收 率随反应温度升高而增加;在中温段(1 100〜 1 400 O,氢气收率随温度升高先上升后下降,氢 气收率在1 300 c时达到最高,为7. 54%。

(2)在反应温度分别为1 300 c和1 800 c的 条件下,考察了停留时间对燕山LCO高温裂解生 产乙烘的影响,结果表明,随着停留时间的缩短, 乙烘的收率增加。在高温下,乙烘处于亚稳态,会 继续裂解成碳和氢气,由于受试验条件的限制没 有采取有效的急冷措施,后续研究可采取急冷措 施,乙烘收率有望进一步提咼。

(3)对高温裂解生产乙烘的原料适应性研究 结果表明:含氢量较高的链烷烃原料高温裂解的 乙烘收率更高,适当增加原料中的链烷烃含量有利 于乙烘的生成;在反应温度为1 400 c、停留时间为 22 ms的条件下,扬州HCO高温裂解的乙烘收率 可以达到12. 70%,石家庄加氢LCO高温裂解的 氢气收率为7. 12%。

(4)利用劣质油高温裂解生产乙烘的过程是 一个极高温毫秒级反应,可以通过先对原料进行 适当加氢再进行高温裂化反应,以提高乙烘收率;另外,该过程中会生成大量的炭黑,优化反应过 程,在得到高收率乙烘的条件下,又能生产高品质 的炭黑,从而提高该过程的经济价值。