汽轮机螺杆主油泵安全阀频繁起跳处理总结

主要内容: 鼓风机汽轮机和引风机汽轮机是某公司2 500t/d 甲醇装置的重要设备. 安装在汽轮机轴端的主油泵为三螺杆泵. 2 台主油泵运行过程中, 本体安全阀均出现不同程度频繁起跳现象. 通过对故障现象进行研究和排查, 确定了问题所在. 根据2 台主油泵故障特点分别采取有效措施, 重新调配鼓风机主油泵油量并调整自力式调节阀开度; 引风机则通过改变油泵齿轮箱转速比, 降低油泵转速, 消除了设备故障. 上述经验可为相关技术人员处理类似故障提供参考.

关键词: 汽轮机 螺杆油泵 安全阀 频繁起跳 齿轮箱

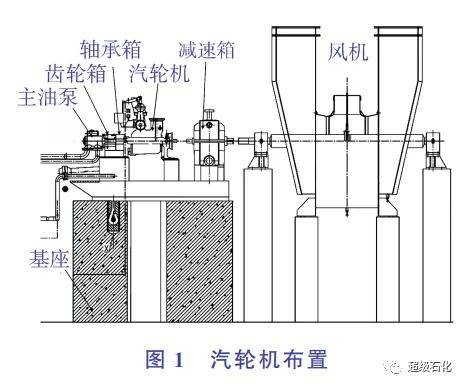

2 500 t/d 甲醇装置( 下称“甲醇二期”) 是某公司在海南东方基地的第2 套化工生产装置, 于2010 年建成投产, 至今一直运行状态良好, 其连续运行长周期最高达340 d. 该装置重要动设备J201 一段炉鼓风机(下称“鼓风机”) 和J202 一段炉引风机( 下称“引风机”) 的驱动机均为蒸汽轮机. 蒸汽轮机的润滑油和控制油为 VG46 机油,由三螺杆油泵提供. 汽轮机布置见图1. J501 鼓风机汽轮机( 下称“J501”) 和J502 引风机汽轮机(下称“J502”) 的主油泵运行时, 泵体安全阀出现频繁起跳故障, 尤其是J502 主油泵, 其安全阀起跳更加激烈, 造成管道激烈振动. 2015 年4 月,J502 主油泵出口管道因振动产生裂纹, 造成润滑油大量泄漏, 经采取带压堵漏的紧急检修措施消除了泄漏, 同时在堵漏过程中大量向油箱补油, 避免了装置停车. 事故虽然得到了紧急处理, 但依然是治标不治本. 为从源头解决问题, 必须从根本上消除主油泵安全阀频繁起跳故障, 避免再次出现类似现象引发装置停车, 造成重大经济损失.经过分析和研究, 分别采取措施对J501 和J502主油泵进行改造、 调整, 消除了安全阀频繁起跳故障. 本文将就这2 台主油泵故障查找过程及处理措施进行介绍.

1 螺杆主油泵

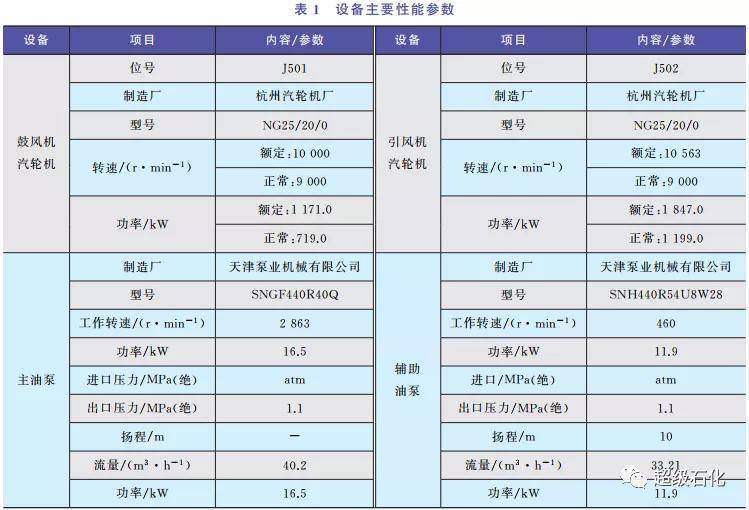

甲醇二期汽轮机的螺杆油泵采用天津泵业机械集团 有 限 公 司 制 造 的 SN 系 列 的 三 螺 杆 泵,其中主油泵采用 SN 系列 GF 型结构形式, 型号为SNGF440R40Q, 其结构特点是介质进、 出口法兰在泵的同一侧, 泵体与驱动机以法兰形式联接, 适用于齿轮传动形式[如图 2 (a) 所示) ];辅助 油 泵 为 SN 系 列 H 型 结 构 形 式, 型 号 为SNH440R54U8W28, 是标 准 的 卧 式 底 脚 安 装 结构, 适用于电机驱动[如图2(b) 所示].

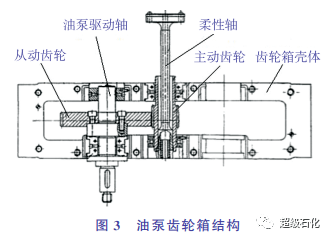

化工设计单位在设计过程中, 充分考虑到节能降耗、 降本增效, 利用杭州汽轮机制造厂生产的背压汽轮机的结构特点, 将主油泵通过联接套安 装在汽轮机止推侧的齿轮箱上, 汽轮机通过柔性轴将扭矩传递给齿轮箱, 齿轮箱再以88∶ 28 的转速 比 将 汽 轮 机 的 高 转 速 降 至 油 泵 的 工 作 转 速2 863 r/min(齿轮箱结构见图3) . 辅助油泵采用常用的电机直接驱动[如图2 (b) 所示] . 相关设备性能参数见表1.

主油泵是由汽轮机轴端的齿轮箱减速后驱动, 因此汽轮机在启动前, 首先起动电机驱动的辅助油泵建立约1.1 MPa 的油压, 经自力式调节阀调整至0.85 MPa, 其中约4 m3/h 的润滑油进入控制油系统; 其余的润滑油经自力式调节阀调整至0.25 MPa 后进入润滑油总管, 其中汽轮机及主油泵齿轮机的润滑油量约5 m3/h; 风机减速箱润滑油量约13 m3/h. 控制系统和润滑系统的油压建 立 后, 当 汽 轮 机 按 程 序 转 速 升 至 7 200 ~ 7 650 r/min、 主油泵转速为2 290 ~2 434 r/min时, 主油泵和辅助油泵自动切换, 润滑油和控制油系统的油切换至由主油泵供给.

2 螺杆主油泵故障

甲醇二期鼓风机和引风机是装置重要的设备. 鼓风机将大气中的空气鼓入一段炉, 为一段

炉提供充足的燃烧空气. 空气与天然气在一段炉炉膛内燃烧, 燃烧后的过热气体进入预热盘管生产过热蒸汽; 回收热量后, 气体成为废气被引风机抽出, 流动的空气将炉膛内的热量带走, 使一段炉管温度控制在880 ℃ . 另外引风机将炉膛内废气抽出使炉膛内形成负压, 便于空气在炉膛内流动,可提高燃烧效率. 因此, 引风机负荷是根据一段炉炉膛温度及风压自动调整的.

J502 主油泵故障现象描述如下:J502 按程序启动运行, 当转速达到7 200~7 650 r/min 时, 系统自 动 关 停 辅 助 油 泵, 切 换 至 主 油 泵 ( 转 速 为2 290~2 434 r/min) 为J502 的润滑和控制系统供油, 但随着汽轮机转速上升到工作转速8 600r/min, 主 油 泵 壳 体 发 出 较 平 缓 的 “ 嘣 - 嘣” 声.由于一段炉工艺参数温度超标, 引风机提高转速增加负荷, 以确保一段炉的工艺参数温度降至符合设计要求,J502 转速最终上升至10 400 r/min才稳定下来. J502 主油泵在转速持续上升过程中, 壳体的“嘣- 嘣”声变成密集的“哒哒哒”声, 此时主油泵出口压力表指针出现大幅晃动, 出口管道激烈振动, 类似高频振动.

J501 主油泵故障现象描述如下:J501 按程序起动运行, 当转速升至7 200~7 650 r/min 时, 系统自 动 关 停 辅 助 油 泵, 切 换 至 主 油 泵 ( 转 速 为2 290~2 434 r/min) 为J501 的润滑和控制系统供油. 和J502 主油泵不同的是,J501 主油泵此时就开始发出较平缓的“嘣- 嘣” 声. J501 转速上升到8 800 r/min 时, 提供的空气已能够满足一段炉燃烧使用量, 因而稳定下来, 这和设计工作转速9 000 r/min 基本一致, 其主油泵壳体有规律的“嘣G嘣” 声由较平缓变得频率较高些. 其主油泵出口压力表指针随着壳体发出的每一声“嘣”的声音而晃动一下, 出口管道也振动一下.

3 故障原因分析

甲醇二期J501 和J502 两台设备及其油泵,其规格、 型号及制造厂均相同. 两设备主油泵运行中产生的故障现象都是泵体发出异常响声, 并伴随着管道振动. 其中J501 主油泵在转速到达7 200 r/min 就开始发出“嘣G嘣” 的异常响声; 而J502 运行到将近工作转速8 600 r/min 时才开始产生“嘣G嘣”声. 从发出响声的声源和声音, 以及出口压力表指针摆动和出口管道振动等现象, 技术人员及检修人员一致认为是螺杆主油泵安全阀起跳发出的声音, 并因此造成管道振动等故障.而造成泵体安全阀起跳的原因很多, 主要有:

1) 螺杆油泵是容积泵, 过高的转速造成泵油过量;

2) 泵体上的安全阀起跳设定值过低, 造成安全阀起跳;

3) 油路系统实际需求过小或截流, 或油泵实际供油过大, 造成油泵供油超标, 致使安全阀起跳;

4) 机组的油路系统较复杂, 泵进入异物、 油路管道上某个阀门故障或堵塞等原因造成出口压力高, 致使安全阀起跳.

4 故障处理

鼓风机和引风机这2 台机组是生产装置单机配备的关键设备, 任一台设备停车都将造成整个装置停车, 装置停车1d 将造成几百万元的重大经济损失. 因此故障的查找和处理原则确定如下:

1) 在查找故障和处理故 障 过 程 中, 安 全 第一, 人员不能出安全事故, 设备也不能出现停车故障, 特别是设备损坏的重大事故;

2) 现场的设备及阀门等必须经工艺主管同意, 并由操作人员进行相关操作, 其他人员不得随意乱动;

3) 涉及到联锁、 改变或调整工艺参数的操作需经相关部门主管同意后实施;

4) 充分评估相关操作的安全性、 合理性, 确保整个过程不影响生产装置的安全正常运行, 以避免停车造成重大经济损失.基于上述处理原则, 技术人员根据螺杆油泵的结构及油系统的控制特点, 制定了处理措施, 具体步骤如下:

1) 先逐个检查油路中相关阀门的开启是否合理, 检查各管道是否有堵塞情况;

2) 将主油泵泵体上的安全阀起跳设计值调至最高允许值的1 .5 倍【1】 ;

3) 由于油泵首先经过了控制油系统自力式调节阀的调压, 因此在设备运行设计值范围内, 先将控制油系统的用油量调到最高值;

4) 将控制油系统的用油量调到最高值无效后, 在设备运行设计值范围内, 将润滑油系统的用油量调到最高值.

故障处理方案实施过程的具体步骤如下:

步骤一, 将现场的阀门与仓库相同规格的备件进行比对, 确认阀门的开度, 个别阀门在现场可进行微量调整. 经检查,2 台设备的汽轮机均未发现开启异常的油路阀门.

步骤二的实施比较简单. 泵本体上的保护装置———安全阀起跳, 有可能是因为起跳压力设定值过低, 只要将起跳压力设定值调高即可. 由于设备是在生产运行状态下, 为防止调校过高导致泵体超压崩裂造成人员伤亡、 设备损坏的重大事故, 先 利 用 仓 库 备 件 在 试 验 台 将 安 全 阀 调 校 至最高允许值1 .5 MPa, 然后根据备件调整量作为参照, 调校现场主油泵安全阀. 经此操作后, 效果并不明显, 主油泵安全阀依然频繁动作, 为了安全起见, 将泵体安全阀起跳压力调整螺栓退回原来状态.

步骤三和步骤四同时进行. 首先将汽轮机调节控制油系统的自力式调节阀开度适当增大, 在设备安全运行允许范围内, 使控制油系统的油更多地回流到油箱; 同样在设备允许范围内, 将润滑油系统的用油量调到最高值( 包括汽轮机两侧轴承箱、 主油泵齿轮箱以及风机减速箱的润滑油用量) , 达到降低总管压力和出口管阻的作用. 通过对控制油系统和润滑油系统油量进行调节,J501主油泵安全阀频繁起跳现象明显减少, 之后又经精细调整, 使得安全阀起跳故障完全消除. 但是,J502 主油泵经过上述调节后, 安全阀起跳频繁现象依然发生, 只是频率有所下降.J501 主油泵经处理, 故障得以彻底消除, 为什么J502 主油泵安全阀起跳现象没有完全消除呢? 技术人员经过分析认为: 由于一段炉炉膛温度较高, 需要J502 工作转速由9 000 r/min 升至10 400 r/min 来提高引风机转速, 这样才能使一段炉炉膛的温度控制在880 ℃ , 而J502 转速的上升, 致使其主油泵转速由设计值2 863 r/min 上升至3 340 r/min, 超过设计值478 r/min, 转速过高. 因为螺杆泵是容积泵, 其输送的油量会随着转速的增加而增大, 因此, 高转速会造成其输送油量过多. 由表1 可知, 辅助油泵在工作转速1 460r/min 时的输送油量为33.21 m3/h, 主油泵在正常工作转速 2 863 r/min 时的输 送 油 量 是 40.2m3/h, 而主油泵在3 340 r/min 的转速下运行, 毫无疑问输送的油量会更多. 过多的油量超过了自力式调节阀的调节范围是故障无法消除的主要原因. 此外, 润滑油和控制油2 个系统用油调节控制系统的设计选型和参数设定, 是同时兼顾辅助油泵设定的综合值, 而辅助油泵的安全阀并没有出现起跳现象, 因此将主油泵转速降到设计转速减少油量输出, 就有可能消除安全阀起跳故障.为了确认J502 主油泵安全阀起跳是否是因

转速过高造成的, 经与工艺沟通, 决定在满足装置安全 运 行 的 情 况 下, 将 J502 转 速 降 到 正 常 值8 800 r/min, 观察主油泵的运行情况. 经申请并获批准后, 按程序切断联锁, 调整至手动操作, 使J502 平稳缓慢地降速. 主油泵的转速随着汽轮机转速的下降而下降. 在减速过程中, 主油泵安全阀起跳声逐渐变缓, 当转速降至 9 000 r/mi左右时, 安全阀起跳声基本消失. 由此可以确认,J502 主油泵安全阀频繁起跳的主因是转速过高造成的.

针对主油泵转速过高的问题有以下几项解决的方案:

1) 更换润滑油和控制油系统自力式调节阀;

2) 更换风机减速箱;

3) 更换主油泵型号;

4) 更换主油泵齿轮箱的齿轮.

针对上述方案进行如下可行性分析, 以确定最终的实施方案:

1) 更换润滑油和控制油系统自力式调节阀.

目前油路中自力式调节阀是适用于辅助油泵和主油泵的工作转速状态的, 如果更换为调节能力较大的自力式调节阀, 很有可能和辅助油泵不匹配,导致辅助油泵的出口油压过低、 汽轮机无法开车,在辅助油泵和主油泵切换时, 需要人为重新调整和设定自力式调节阀的值.

2) 更换风机减速箱. 通过降低汽轮机的工

作转速至9 000 r/min, 可使主油泵在设计工作转速下运行, 达到消除安全阀起跳目的. 而为了维持风机负荷不变, 需要更换风机减速箱以确保引风机转速不变. 但这样改造的费用较高. 另外,汽轮机的转速降低, 造成汽轮机的功率变小, 可能出现小马拉大车的情况, 甚至可能带动不了风机.

3) 更换主油泵型号. 经查, 按当前的转速,

目前的主油泵型号是较为合适的, 如果选择更换其他型号泵, 不但可能需要重新更改油泵进、 出口管道, 还有可能需要更换油泵齿轮箱, 这就比方案更麻烦.

4) 更换主油泵齿轮箱的齿轮, 改变转速比.此方案只将主油泵的转速降到设计转速, 汽轮机和风机转速保持不变; 特别是主油泵在现场经过了降转速试验, 无需更换整个齿轮箱和连接套, 也无需更换齿轮箱体、 轴承等, 只需更换齿轮即可.该方案简便易行, 可确保改造效果, 因此得到所有技术人员的一致认可.经计算, 将原齿轮箱输入齿数由 88 齿改为91 齿, 将原输出齿数由28 齿改为25 齿, 齿轮箱转速比则由3.143 变为3.640【2】 , 汽轮机在转速为10 400 r/min 的 情 况 下, 油 泵 转 速 将 由 原 来 的3 340 r/min 降为 2 857 r/min, 在设计值 2 863r/min 范围内.方案确定后, 先向设备制造厂订制了输入轴和输出轴齿轮, 齿轮的更换处理则在生产装置停车检修时同期进行. 经过改造后,J502 主油泵未再发生安全阀起跳故障.

5 结语

甲醇二期装置J501 和J502 的三螺杆主油泵运行过程均出现安全阀频繁起跳故障, 其中J502主油泵故障引起的振动造成出口管线裂纹, 经采取带压堵漏的紧急检修措施, 避免了装置停车的重大经济损失. 为了避免再发生设备故障, 根据设备故障现象及运行状况采取了不同的处理措施,J501 主油泵通过调整润滑油和控制油用油量消除了设备运行故障,J502 主油泵则通过进行齿轮箱的技术改造消除了设备运行故障. 经过运行验证,2 台主油泵运行良好, 均未再发生安全阀起跳故障, 达到了预期目标.