固定床渣油加氢装置高效运行措施

主要内容:中国石化海南炼油化工有限公司(简称海南炼化)固定床渣油加氢装置具有空速大和第一反应器高径比较大的特点,因此对该装置进行催化剂级配装填的难度较高,需要平衡好催化剂活性、催化剂活性稳定性和反应器压降之间的关系,从而获得最优的反应效果。为此,海南炼化历经多个运转周期对不同催化剂专利商的渣油加氢催化剂进行比较。各催化剂的工业应用统计结果表明,中国石化石油化工科学研究院(简称石科院)开发的RHT系列渣油催化剂的综合性能优于国内外参比催化剂。此外,海南炼化从装置改造和运行优化等多方面入手,逐步实现了该装置的高效运行。

关键词:渣油加氢 运转周期 空速 活性 压降

固定床渣油加氢与重油催化裂化组合技术是目前重油转化最有效的技术路线之一,固定床渣油加氢装置的运行效果极大影响着炼油厂的经济效益[1-2]。渣油原料一般具有金属、硫、氮等杂质含量高,沥青质含量高,分子大小分布较宽等特点,其加氢反应难度较大。因此通常固定床渣油加氢工业装置要在较高的反应苛刻度下操作,以获得合格的催化裂化原料[3]。典型地,中国大陆绝大部分固定床渣油加氢装置的体积空速较低,为0.17~0.25 h-1,但中国石化海南炼油化工有限公司(简称海南炼化)的渣油加氢装置原设计的空速较大,实际运转中体积空速通常为0.40~0.45 h-1,造成该装置的原料适应性较差,杂质脱除率较低,运行周期也较短。本课题对制约海南炼化渣油加氢装置高效运行的因素进行深入分析,并总结海南炼化克服这些制约因素而实现装置高效运行的优化措施。

1 海南炼化渣油加氢装置特点及优化难点

海南炼化渣油加氢装置原设计总加工量为3.10 Mt/a,有A、B两个可以单独开停工的反应系列,每个系列有两台反应器(第一反应器和第二反应器,简称一反和二反),装置的主要设计操作条件如表1所示,反应器设计方案如表2所示。从表1可以看出,相对于国内外同类装置,该渣油加氢装置的设计体积空速较大,达0.40~0.45 h-1。另外,该装置的反应器设计也较为特别。从表2可以看出,一反的切线高度为12.0 m,反应器高径比为2.6,而国内其他固定床渣油加氢装置的一反切线高度通常为6.0~8.0 m,高径比为1.2~1.6。海南炼化渣油加氢装置这种空速大、一反高径比大的特点在实际运行中表现为杂质脱除率低、运行周期短。典型地,其脱硫率为78%,降残炭率为40%,脱金属(Ni+V)率为57%,脱氮率为30%,运行周期为12个月。而中国大陆其他固定床渣油加氢装置的脱硫率不小于85%,降残炭率不小于45%,脱金属(Ni+V)率不小于70%,脱氮率不小于35%,运转周期为14~27个月。

表1 海南炼化渣油加氢装置主要设计操作条件

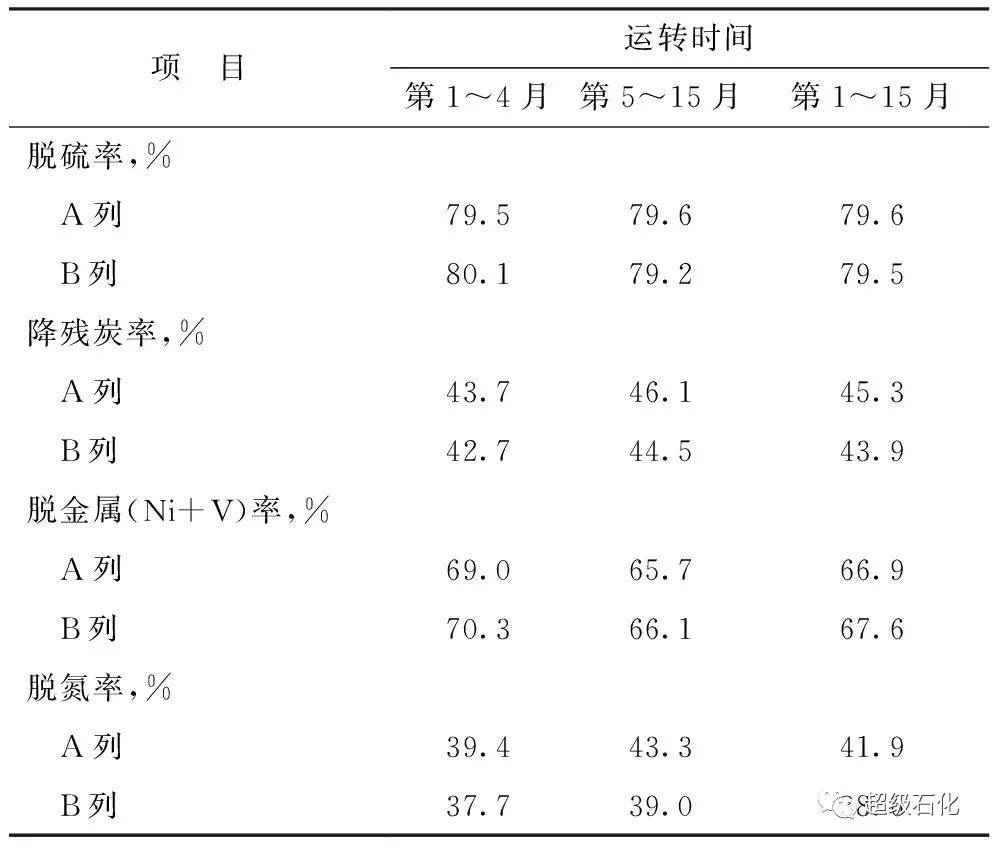

表8 装置改造后A、B两列的平均杂质脱除率对比

运转中期,海南炼化根据运行情况对A列各反应器的床层平均温度(BAT)进行优化,控制一反和二反的BAT之差为5 ℃左右,二反和三反的BAT之差为8~9 ℃。上述优化一方面可使一反、二反在较低的温度下操作,从而降低一反、二反因催化剂在高温下结焦导致的压降上升的速率,另一方面提高了三反的BAT和反应器出口温度,从而降低了加热炉的负荷,与常规操作相比每小时可以节约瓦斯的量约为200 m3。上述优化措施在有效保证催化剂整体活性的前提下,达到了节能降耗的效果。

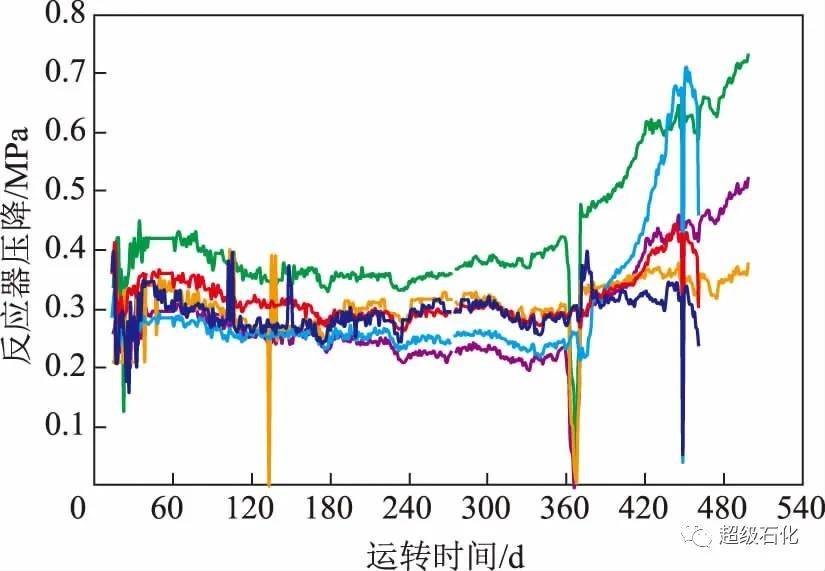

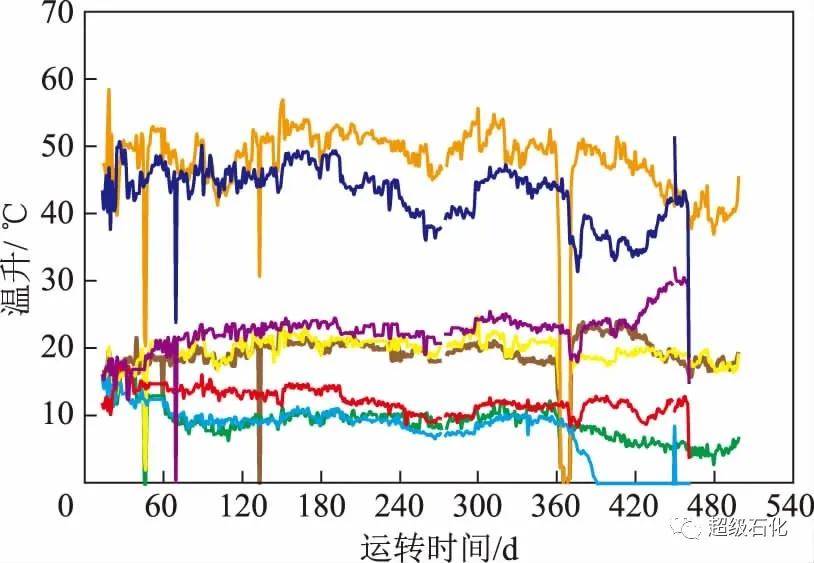

海南炼化渣油加氢装置改造后,A、B两列反应器压降的对比见图11,反应器温升的对比见图12。

由图11和图12可以看出,装置运转至12个月左右时,B列的一反压降开始快速上升,其一反温升也迅速下降至几乎为零,而A列一反的压降上升速率和温升下降速率都较为缓慢。装置运转14个月后,根据上述情况再次对两列的原料进行了优化,B列开始加工更高比例的减渣,同时相应降低A列的减渣比例。此外,海南炼化还对循环氢的氢气纯度进行了优化,保持末期循环氢氢气纯度在88%以上,以期延缓催化剂结焦,保证装置运转末期的催化剂活性,同时还提高了加氢尾油收率,降低了副产品的产率。最终,B列运转15个月后停工,A列运转17个月后停工,A列的运转周期比B列长13%,其整个周期内加工的表观减渣量比B列多0.2 Mt。

装置改造后,在加工更多减渣的前提下,A列催化剂的活性特别是脱氮和降残炭性能明显优于B列,反应器温升和表观氢耗高于B列,反应器压降上升速率低于B列,运转周期也长于B列。可见,在不同时期需要根据两列催化剂的运行情况及时调整运转方案,以使炼油厂获得最有利的运行结果。

图11 装置改造后两列反应器压降的对比

图12 装置改造后两列反应器温升的对比

5 结 论

(1) 海南炼化渣油加氢装置具有总空速大和一反高径比大的特点,因此该装置的催化剂级配难度较高,需要同时平衡好催化剂活性、催化剂活性稳定性和反应器压降,从而获得最优的反应效果,这也是该装置优化的难点。为了达到上述目标,海南炼化从催化剂级配的筛选和优化、装置改造和运行优化等多方面入手,逐步实现了装置的高效运行。

(2) 海南炼化多个周期催化剂级配的筛选和优化的统计结果表明,整体而言,石科院RHT系列渣油加氢催化剂的运行周期长短、催化剂活性、单位体积催化剂的金属沉积量、脱硫量、脱残炭前身物量和脱氮量都优于国外催化剂,说明RHT系列渣油加氢催化剂综合性能更为优异。

(3) 装置改造后,通过降低总空速和优化催化剂级配,海南炼化渣油加氢装置的周期平均脱硫率、降残炭率、脱金属(Ni+V)率和脱氮率分别比装置改造前多个周期的平均值增加了2.9,5.1,9.6,11.6百分点,同时其运转周期也从12个月延长到17个月,达到了装置改造的目的。

(4) 海南炼化渣油加氢装置的运行优化经验表明,在不同时期需要根据两列催化剂的运行情况及时调整运转方案以使炼油厂获得最有利的运行结果。该装置改造后第一周期的运转结果表明,在加工更多减渣的前提下,石科院RHT系列渣油加氢催化剂的活性,特别是脱氮和降残炭性能明显优于国内参比剂,反应器温升和表观氢耗高于国内参比剂,反应器压降上升速率低于国内参比剂,运转周期也长于国内参比剂。(作者:董昌宏,魏翔 中国石化海南炼化公司)