催化裂化装置两种汽提型式的问题分析

主要内容:催化裂化汽提段是催化裂化装置的重要组成部分 。通过对影响汽提段汽提效率的主要因素进行分析 ,详细阐述了洛阳石化分公司二套催化裂化装置环形挡板式汽提段汽提效果不佳 、催化剂循环量受限的原因 。 通过分析 ,采用中石化洛阳工程有限公司的格栅汽提技术对汽提段进行改造 。改造后的格栅式汽提段的汽提效果显著提高 ,焦炭中氢的质量分数由 7.0%~9.0%降至 5.0%~7.5%,但也存在开工时反应器 、再生器两器流化困 难 、易被脱落焦块堵塞等问题。通过进一步研究 ,发现开工初期汽提段温度低和格栅上有焦炭附着或焦块堵塞是导致开工两器流化不畅的原因 。针对此问题 ,通过增加再生器密相低压蒸汽过热管 ,减少转剂前汽提蒸汽用量 ,定期打开待生塞阀和待生催 化剂采样阀等措施为两器循环创造条件 ;再生器向沉降器转剂时通过调整待生塞阀 、滑阀开度 ,到喷油条 件后 先选 择喷汽油 ,让催化剂少量挂 焦等 措施 ,为两 器催化 剂正 常循 环创 造条件 ;在两 器升 温过 程中通 过调 整待 生塞 阀开度 来控制汽提段温度 ,促使格栅残存焦炭自燃 ,增加防焦格栅等措施减少焦炭 、焦块的影响 。

超级石化关键词:催化裂化 汽提段 汽提效率 环形挡板 格栅

1 前言

催 化 裂 化 (FCC) 装 置 汽 提 段 是 实 现 油 、 剂 彻 底分离并回收油气产品的重要设备 ,其工作过程是典型的气固逆流接触过程,夹带着油气的催化剂呈密相状态向下流动,汽提蒸汽主要以气泡形式向上流动 [1]。汽提目的是用蒸汽将待生的催化剂颗粒之间和颗粒空隙内充满的油气置换出来 ,置换出来的这部分油气约占产品总量的 2%~4%。若不将油气除去,则相当于增加了 2%~4%的焦炭 ,减少了轻质油收率 [2]。如果汽提不完 全 会 使 焦 炭 产 率 升 高 ,增加了 再 生 器 的 烧 焦 负 荷 , 特别 是 对 于 重 油 催化 裂 化(RFCC)装置,再生器的烧焦能力可能成为限制其处理能力的制约因素。

同时 ,随着 FCC 装置原料油的重质化 ,汽提段的结构呈现出多样性。目前,工业上常用的汽提段内件主要是以环形挡板和格栅填料为主。使用较多的 挡 板 式 汽 提 段 是 在盘环形挡板的基础上进行的改进 :①在盘环形挡板上增设催化剂旋转导流叶片 , 使催化剂在流 经 挡 板 时 形 成 平面 旋 转 运 动 [3];②在 内 外 环 挡 板 上 附加了许多 三角形旋转板 ( 叶片),有效克服了偏流 ;③对内外 环 挡 板 及 裙 板 作 了较大的改进 ,工业应用后 ,可 将 焦 炭 中 氢 含 量降 到6%[4~6]。格栅填料式汽提段是对填料的结构进行优化来 强 化 气 固 的 逆 流 接 触 :①朱丙田 [7]开发了一种类似塔盘的 FCC 汽提器内构件,该型内构件为导向板式填料结构 ,既 增 加 了 轻 质 油 收 率 ,又降低了焦炭 中 氢 含 量 ;②中 石 化 洛 阳 工 程 有 限 公 司 开 发 出了多 种 形 式 的 格 栅 填 料 式 汽 提 器 [8],现已被广泛应用于各种工艺类型的 FCC 装置, 提高了汽提效率 ,经济效益显著 ;此外 ,还 开 发 了 一种 六 边 形 蜂 窝 状填料格栅 [9],避免接触设备内催化剂导致出现沟流 ,减少了接触设备内气固的返混程度 ,进而提高汽提效率。

洛阳石化分公司二套催化裂化装置(以下简称二催化)设计加工能力为 1.4Mt/a,反应-再生单元采取单器单段逆流完全再生方式 , 两器同轴式布局 ,气控无滑阀式外取热 ,沉降器内设置两组粗旋和四组单旋,粗旋和单旋一对二,软连接 。进料主要为加氢蜡油+减压渣油等,掺渣比例约为 30%。二催化装置两器结构型式如图 1 所示。

2 影响汽提效率的因素

汽提效果可以用催化剂上焦炭的含氢量来衡量,焦炭的组成中催化炭 、附加炭 、污染炭的含氢量很低,4%左右, 但汽 提 段 可 汽 提 炭 的 氢 含 量较 高 ,可达 12%~14%,接近新鲜进料的氢含量 [10]。故降低焦炭中的氢含量是提高汽提效果的主要标志 。

汽提效率主要与汽提蒸汽用量 、 汽提温度 、催化剂性质、 汽提段型式等因素有关 。根据公式 G=K×F×△,汽提(传质)效果取决于传质系数 、 传质面积和浓度差,在催化剂和操作条件(蒸汽量、温度)相同的情况下,传质系数基本一样 。因传质面积与气泡体积成反比(F∝1/Vb),故提高汽 提 效 果 的 途 径是减小气相的气泡体积(增大传质面积),增加油气的浓度差(降低返混)。

3 环形挡板汽提及存在的问题

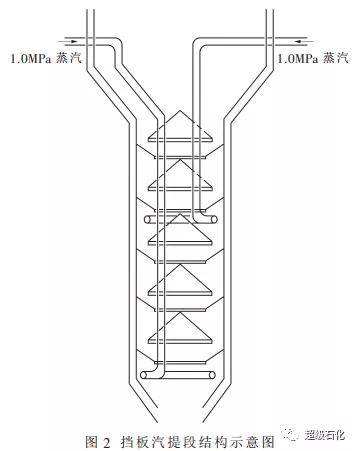

1997~2011 年, 洛阳石化分公司二催化装置汽提段为环形挡板结构 ,如图 2 所示。整个汽提段被插入再生器中 ,外衬隔热衬里 ,采用 的 是 预 汽 提 加两段汽提的高效汽提技术。在粗旋料腿防倒锥上设置预汽提腔,对粗旋料腿流出的催化剂进行初步汽提,预汽提后的催化剂和从沉降器单旋回收的催化剂一起进入汽提段 ,在汽提段设置 5 层伞帽(内环)和 5 层环形挡板(外环),分别在第 4 层和第 10 层下设两段汽提蒸汽(1.0MPa 蒸汽),对 催 化 剂 进 一 步 汽提 。每 层挡 板 下 缘 加 一 圈 50mm 的裙板 ,沿不同高度开三排小孔 ,自 上 而 下 孔 径 逐渐加大 ,使汽提蒸汽从 挡板孔穿孔 而 过 形 成 多 股 射 流 与 待 生 催 化剂充分接触。蒸汽从下而上顺序通过各层挡板 ,待生催化剂从上而下通过挡板与裙板间的环形通道 ,以实现多段逆流接触,使催化剂中的油气扩散到蒸汽中去。

二催化环形挡板汽提工艺实际上是一种密相鼓泡床汽提工艺 ,是一种气泡相乳化相气体交换结合密相脱气的复杂过程 [11]。由于汽提段是密相鼓泡床操作 ,为 了 避 免 大 气 泡 的 产 生 ,强化气泡相和乳化相的接触效果 ,每层挡板下缘沿不同高度开三排小孔,可以起到破损大气泡的作用,改善蒸汽分布,但因开孔较少且孔直径较小 (10~13mm),开孔处易结焦堵塞,故未能从根本上改善汽提效果。据研究 [11,12]表明,在挡板汽提结构中 ,气泡相和乳化相在整个横截面的分布并不完全均匀。挡板上部存在一个催化剂密集区 ,而挡板下部则存在一个催化剂稀疏区 ,即无法实现气泡相和乳化相在横截面上的完全均匀分布 ,存在催化剂的高质量流速返混区和死区 ,汽提过程传质浓度差较低 ,汽提效果 不佳;另外 ,环形挡板汽 提 段 横 截 面 利 用 率 低(每层挡板占据截面面积的约 50%), 而 催 化 剂 的 循 环通量与流通面积成反比 ,即单位循环通量越小汽提效果越好,故催化剂循环量受到限制 。

4 格栅汽提

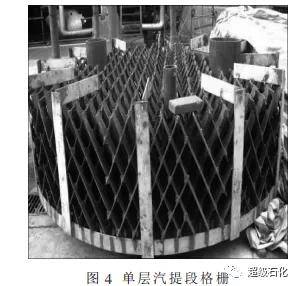

为了从根本上解决环形挡板汽提 存 在 的 问 题 ,提高装置目的产品收率 ,降低装置烧焦负荷 及生产能耗,2011 年 9 月大检修期间二催化采用了中石化洛阳工程有限公司的格栅汽提技术对原有汽提段进行了改造 ,汽提段由 5 层伞帽加 5 层环形 挡板改造 为 5 层格栅(汽 提 段 筒 体 尺 寸 未 变),如 图 3、图 4所示。每层格栅被分为多个平行的流动 区域 ,相邻的区域由于导向叶片的设置方向不同而使气固两相产生交叉流动, 相邻两层格栅间距为 900mm,且由于导向叶片的设置方向不同 ,使气固两相在多层格栅同一流道上流动时形成 “之”字形 流 动 模 式 [13]。汽提段设计 有 两 段 汽 提 蒸 汽(1.0MPa 蒸 汽),上段汽提蒸汽位于从上至下 数 第 4 层 、第 5 层 之 间 ,下 段汽提蒸汽位于从上至下数第 5 层下方 ,汽提蒸汽开孔位置同为斜向下,吹至汽提段中心区域。

经过改造 ,汽提段的汽提效果得到了很大的改善 , 焦炭中氢的质量分数由 7.0%~%9.0%(焦 炭 中氢 的 质 量 分 数 受 剂 油 比 和 汽 提 蒸 汽 经 再 生 器 过 热后温度变化影响存在一定范围波动 ,在装置正 常生产 条 件 变 化 范 围 之 内 ) 下 降 至 5.0%~7.5% , 平 均 值下降了 15%[8]。原因在于:①缩小了气体和催化剂自由流动的空间尺寸 , 格栅大致为 100mm×100mm左右的通道 , 限制了蒸汽形成气泡体积的尺寸 ,通过增加传质面积从而提高了汽提效率。②由于对格栅处催 化 剂 流 通 通 道 和 催 化 剂 流 速 的 控 制(表现为流通面积大 , 流通通道较长 , 催化剂停留时间较长), 使 得 格 栅 层 下 面 的 催 化 剂 重 新 返回 到 上层的可能性大幅降低 ,从而显著降低了催化剂的上下混合能力 ,增 加 了 传 质 浓 度差 ,提高汽 提 效 果 的 同 时稳定了汽提段藏量 ,提高了催化剂循环的安全性。

4.1 格栅汽提存在问题分析

与环形挡板式汽提段相比 ,格 栅 式 的 汽 提 段 的汽提效果虽然显著提高 ,但在开工过程中屡次出现两器流化不畅 ,即 在 催 化 剂 转 入 沉 降器后 ,时常出现沉降器内的催化剂无法顺利转入再生器的现象 。具体表现为 :再生滑阀打开后 ,催化 剂 可 以 顺 畅 地从提升管进入沉降器汽提段上部 ,沉降器藏量显示正常 ;但 从 汽提 段 至 待 生 立 管 却 很 难下料 ,待生立管内部密度为 0kg/m3,待生塞阀全开 , 沉降器压力高于再生器 50~80kPa, 催 化 剂 仍 无 法 从 汽提段进入待生立管、再生器,催化剂无法正常循环。为避免催化剂大量转入沉降器只能关小再生滑阀 ,达不到所需的反应温度 ,无法喷油 [14]。通过对油浆固含量的分析 ,判 断 催 化 剂 并 未 大 量 进 入 分馏塔 ,即并未 大规模跑剂 。 一旦两器流化正常 ,两器料位也逐步正常,便可喷油 ,只 是 流 化 时 间 较 长(最长一次催化剂循环正常耗时接近 7h)。

经过分析,原因可归结为以下两个方面:

① 开工初期,汽提段温度低。从拆分馏塔前大油气线盲板,再生器装剂 、转剂到两器流化正常 ,沉降器都为蒸汽环境,直到提升管开始喷油才改为油气环境。而在转剂过程中,两段汽提蒸汽采用 240℃的 1.0MPa 蒸汽,汽提段格栅结构复杂 ,在塞阀全关的状态下,可能存在格栅局部温度过低甚至带水的现象,导致催化剂不易流化。

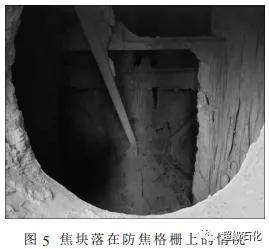

② 格栅上有焦炭附 着 或 焦 块 堵 塞 。格栅汽提段上附着的焦炭很难被彻底清理干净 ,可能对检修后开工催化剂的流通造成影响。格栅汽提段特殊的结构使得该设备很容易被焦块堵住 ,正常生产时如果沉降器温度大幅波动 , 就有焦块严重脱落的风险,2013 年二催化就曾因沉降器焦块脱落, 格栅汽提 段 最 上 层 大 面 积 堵塞 , 经过短时 期( 约 72h) 维持后(采 用 沉 降 器 压 力 高 于 再 生 器 压力 的 方 式 维 持 催化剂循环),被迫非计划停工 。

4.2 对策

针对上述造成开工两器流化不畅的原因 ,提出相应的措施:

① 首先, 通过增 加 再 生 器 密 相 低 压 蒸 汽 过 热管 ,将 汽 提 蒸 汽 的 温 度 从 240℃提 高 到 440℃;减 少转剂前汽 提蒸汽的用量(均为 0.8t/h,正 常 生 产 时 均为 2.0~2.2t/h);定 期 打 开 待 生 塞 阀 和 待 生 催 化 剂 采样 阀 脱 水 等 措 施 为 两 器 循 环 创 造 良 好 的 条 件 。其次 ,再 生 器 向 沉 降 器 转 剂 时 ,先 将 待 生 塞 阀 开 30%(主 要 是 考 虑 到 待 生 立 管 升 温 膨 胀 伸 长 的 问 题),保证 待 生 塞 阀 不 截 流 ,再 生 滑 阀 开 10%~15%(以 提 升管 预 提 升 段 密 度 能 缓 慢 上 升 至 200~300kg/m3 为 标准),保 持 较 小 的 催 化 剂 循 环 量 ,使 汽 提 段 上 、 下 部温度逐步升至 500℃以上 , 目的是消除汽提段可能存在的低温区 ,最终逐步建立正常的两器催化剂循环。再次 ,达到喷油条件后先选择喷汽油,让催化剂少量挂焦,大大降低转剂过程中催化剂团聚的 可能性 ,这 种 方 法 在 近 几 年 的 开 工 中 被 多 次 使 用 ,证 明了其有效性。

② 检 修 后 开 工 ,在 反 再 两 器 升 温 过 程 中(主 要在 315℃向 500℃升温时), 通 过 待 生 塞 阀 开 度 来 控制 汽 提 段 温 度 在 400℃(这 是 焦 炭 自 燃 的 敏 感 区 域)左 右 ,促 使 格 栅 残 存 焦 炭 自 燃 ,这 个 过 程 如 控 制 不当汽提段温度会剧烈上升超过 800℃, 当汽提段温度 不 再 随 塞 阀 开 大 而 快 速 上 升 时 说 明 格 栅 残 存 焦炭 已 经 被 烧 净 。控 制 烧 焦 之 前 要 先 引 两 段 汽 提 蒸汽 , 在 保 护 汽 提 蒸 汽 环 管 的 同 时 防 止 焦 炭 自 燃 超温,损坏设备。2015 年在沉降器汽提段上方增加防焦格栅,防止焦块脱落堵塞汽提段 。在之后的停 工检 查 时 证 明 了 防 焦 格 栅 的 有 效 性( 见 图 5), 且 增 加防焦格栅对汽提效果无不利影响。

5 结语

① 通过对影响催化裂化 装 置 汽 提 段 汽 提 效 率的主要因素进行分析 ,详细阐述了洛阳石化 分公司二 套 催 化 裂 化 装 置 环 形 挡 板 式 汽 提 段 汽 提 效 果 不佳、催化剂循环量受到限制的原因。

② 与之前的环形挡板式汽提段相比 , 改造后的格栅式汽提段汽提效果显著提高 ,但也存在开工两器流化困难、易被脱落焦块堵塞等问题 。通过分析,发现开工初期汽提段温度低和格栅上有焦炭附着或焦块堵塞是导致开工两器流化不畅的原因 ,并提出了切实可行的措施 ,对同类装置的选型和改造具有一定的借鉴意义。