延迟焦化加热炉机械清焦技术的应用与探讨!

主要内容:介绍了加热炉机械清焦技术在中海油惠州石化有限公司4.2 Mt/a延迟焦化装置的应用,对机械清焦操作及特点进行了分析,对比了机械清焦和在线清焦的优缺点,阐述了机械清焦技术在延长加热炉运行周期上的重要意义。当加热炉炉管结焦较轻时,在线清焦是首选办法,此种方法不需要停加热炉,操作简单且成本低;当炉管结焦严重或对流炉管结焦时,机械清焦则是最有效的清焦办法,清焦后加热炉排烟温度由155 ℃降至137 ℃,燃料气耗量平均降低约6%,炉效率提高0.88%,装置能耗约下降23.9 MJ/t,效果十分明显。加热炉机械清焦和在线清焦技术要相互结合,灵活运用,以更好地保障加热炉的安全平稳运行,保障装置长周期生产。

超级石化关键词:延迟焦化 加热炉 炉管结焦 机械清焦 PIG清焦球 在线清焦

中海油惠州石化有限公司(惠州石化)4.2 Mt/a延迟焦化装置采用了2个加热炉和4个焦炭塔的大型工艺路线[1],单套处理能力为2.1 Mt/a,加工的原料主要为常减压装置的减压渣油和催化裂化油浆,于2009年4月开工投产。采用双面辐射阶梯加热炉,有1个对流室和6个辐射室[2],对流室用于原料、加热炉注水预热和蒸汽的过热,每一个辐射管程均采用单独的炉膛,每路共19根炉管,材质为Cr9Mo。加热炉设计炉出口温度为507~513 ℃,实际控制在500 ℃,加热炉热效率不低于90%,采用三点注水和在线清焦、机械清焦技术,生焦周期为18,20,22 h,根据处理量进行调整,装置连续运行周期不低于660 d。

加热炉作为延迟焦化装置的核心设备,炉管结焦速率和清焦效果直接决定了装置的开工周期,是装置能否长周期运行的关键[3]。在线清焦能短时间解决加热炉炉管结焦,但要更好地清除炉管结焦需停炉进行机械清焦。

1 加热炉机械清焦

1.1 简 介

自2016年3月以来,焦化加热炉F101已连续运行18个月,2016年12月进行过一次在线清焦,炉管结焦现象得到一定改善,炉效率提高了0.7%。

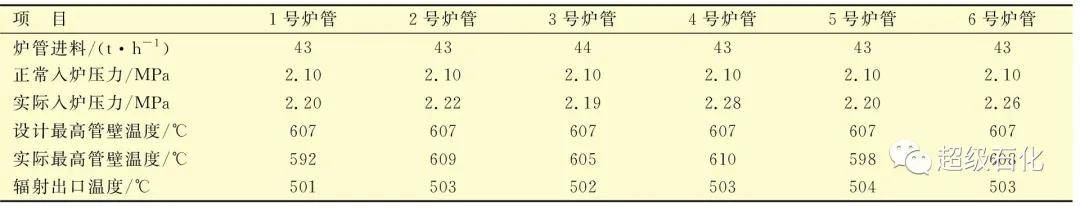

近期以来加工原料性质复杂多变,同时掺炼全厂系统污油,导致加热炉结焦日趋严重,目前F101第2/3/4/6号炉管最高管壁温度已经达到610 ℃左右,加热炉对流入口压力最高已经达到2.28 MPa,严重超出了正常压力范围。同时,辐射炉管存在不同程度的氧化爆皮情况,加热炉F102也出现管壁温度及入炉压力普遍升高现象,依靠在线清焦操作已经无法完全清除炉管结焦,需停炉机械清焦处理。加热炉F101机械清焦前各操作参数见表1。

表1 加热炉F101机械清焦前各操作参数

Table 1 Operating parameters of furnace before mechanical decoking

由表1可以看出,加热炉F101机械清焦之前对流入口压力均明显比正常值高,第2,4,6号炉管最高温度已经超过了设计的最高温度,说明加热炉炉管结焦已经非常严重,急需进行停炉机械清焦操作。

对此,延迟焦化装置加热炉F101按照计划于2017年9月19日09∶00切断进料,开始分炉、吹扫,当日20∶00加热炉交检修单位开始机械清焦,9月23日10∶30,四通阀由开工线切换至焦炭塔,加热炉F101成功并炉,由停炉检修到恢复生产共计5 d时间。

1.2 机械清焦机理

机械清焦技术是用高压水泵推动清焦球在加热炉炉管内往复运动,将结焦的加热炉炉管清理干净。清焦设备主要由高压泵组、控制系统及专用高压软管、PIG清焦球、发射器等组成[4],可清洗较细、多弯管道的加热炉炉管。

1.3 机械清焦操作过程

(1)将结焦的加热炉炉管出口、进口两端分别装上清焦专用的发射器,用来发射和回收测试球、PIG清焦球。

(2)在加热炉炉管两端的发射器上连接专用高压软管,软管另一头连接高压水泵,使炉管、高压软管、水泵、发射器等构成一个环状循环系统。

(3)清焦时首先将清焦测试球由发射器发射,清焦测试球经过高压软管、炉管,再由另一端接收,由回收的清焦测试球外壁划痕的深浅与密度来判断炉管内部的结焦状况。

(4)选择合适尺寸的PIG清焦球装入发射器开始炉管清焦。清焦球在高压水的推动下在加热炉炉管系统内往复运动,清焦球表面突出的金属颗粒与炉管内壁进行往复机械摩擦,达到清除结焦的目的。

(5)清焦球在炉管内进行一定次数的往复运动后再更换直径稍大的PIG清焦球,直径由小至大直到炉管完全清理干净。

(6)清焦完成后,在炉管内再放入清焦测试球循环测试,通过观察测试球表面来判断清焦效果,若测试球表面干净光滑说明清焦效果良好,若测试球仍存在明显划痕,则需继续清焦,直至清焦干净。

1.4 机械清焦效果评定

惠州石化延迟焦化装置的加热炉辐射段炉管参数为φ127 mm×12.7 mm,炉管内径为101.6 mm,总长度1 410 m。

由拆卸的炉管检测到,第4号炉管结焦较为严重,结焦最厚处达20 mm,平均结焦达到3 mm,其余5根炉管也都存在不同程度的结焦现象。结焦大多发生在对流段及热电偶处并且多为硬焦,在线清焦难以达到理想的效果,机械清焦时从国外进口了特制铆钉加装在PIG清焦球上以达到更好的清焦效果。图1为加热炉F101第4号炉管机械清焦前后情况对比,从图1可以看出,清焦前炉管内壁存在一定量焦层,清焦后炉管内壁恢复金属表面特性,说明清焦效果良好。

图1 辐射炉管清焦前后情况对比

Fig.1 Comparison of furnace tube before and after mechanical decoking

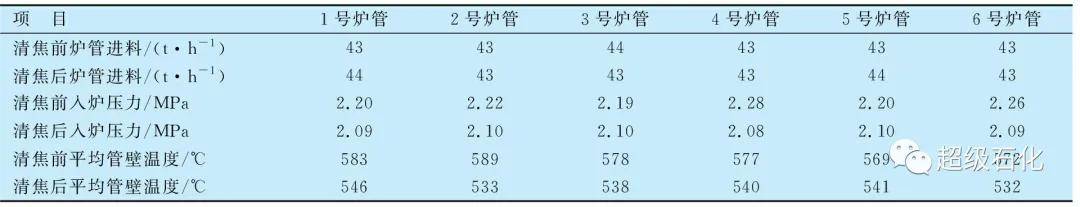

表2为加热炉F101机械清焦前后各主要参数的变化情况,从表2可以看出,机械清焦后,炉管管壁温度比清焦前平均下降了30 ℃左右;炉管的对流入口压力普遍降低0.2 MPa左右,下降到了正常操作压力。6号炉管最高管壁温度由610 ℃下降到551 ℃,“削峰”效果明显。

表2 加热炉F101机械清焦前后操作参数对比

Table 2 Comparison of operating parameters of furnace F101 before and after mechanical decoking

F101机械清焦后,加热炉各项参数均处于较优水平,装置长周期运行保障进一步强化。从节能降耗方面看,机械清焦后F101排烟温度155 ℃降至137 ℃,炉分支燃料气耗量平均降低约6%,炉效率提高0.88%,装置能耗约下降23.9 MJ/t。

2 机械清焦注意事项

(1)停炉前需做好检修器具、检修材料、检修人员的准备工作,对参加检修的人员进行安全教育,主要检修单位要充分了解工作内容、职业危害、防范措施与关键时间节点。

(2)实施清焦前先用探测球判断各炉管分支结焦的情况,清焦时应先用小尺寸清焦球,再用大尺寸清焦球。

(3)清焦时保证清焦球在炉管内循环的次数,以达到最好的清焦效果。

(4)清焦作业严格执行消项操作,现场专人监管确认,如监管人离开,必须另寻专门人员代替监护或暂停作业。

(5)清焦过程产生的污水及焦粉应妥善处理,避免产生环境污染。

(6)严格遵循清焦时间节点,清焦前后注意收集炉管图像、焦厚及焦量等相关数据,以便后期进行对比分析等。

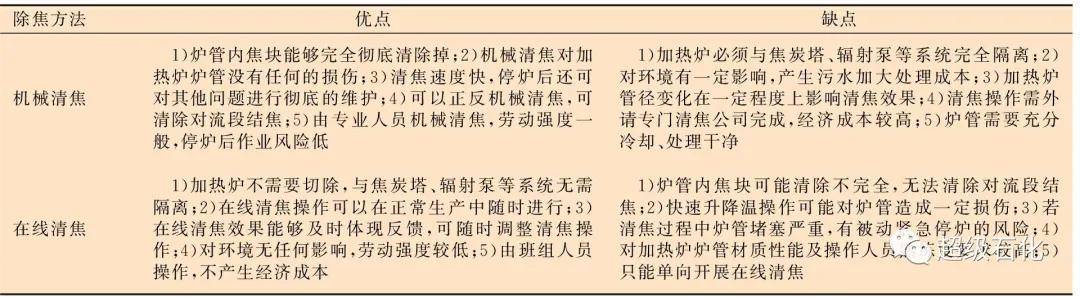

3 机械清焦和在线清焦的对比与结合

机械清焦、在线清焦作为目前使用最为广泛的两种加热炉清焦方式,各有优势和不足,表3列出了两种清焦工艺技术对比。由表3可以看出,当在线清焦不能完全解决加热炉炉管结焦的问题时,或在线清焦操作不当,脱落的焦块堵塞炉管导致停炉时,就需要机械清焦完全清除炉管结焦。

表3 机械清焦与在线清焦的对比

Table 3 Comparison of mechanical decoking and on-line decoking

从两种加热炉清焦特点来看,如果炉管结焦不严重,想要不过多影响生产,可以随时进行在线清焦操作,但这要求加热炉必须具备在线清焦的流程;若炉管存在有机物、盐垢结焦比较严重或对流管段结焦的话,需要停炉机械清焦以彻底解决结焦问题[5];在正常生产中两种清焦方式需相互结合以更好延长加热炉运行周期,维护装置的安、稳、长、满、优运行。

4 结束语

由数据对比分析可以得出,焦化加热炉经过机械清焦后,取得了明显效果,加热炉辐射进料量恢复到了正常水平;平均管壁温度比清焦前下降了近30 ℃,最高管壁温度下降了近60 ℃,具有很好的“削峰”效果;炉管的对流入口压力显著降低;同等处理量的情况下,燃料气用量降低了6%左右,炉效率提高0.88%;装置能耗约下降23.9 MJ/t,加热炉机械清焦有效提高了加热炉的安全性和经济性。

炉管结焦严重制约装置的安全平稳生产和长周期运行,通过在线清焦能短期地解决加热炉炉管结焦问题,但当炉管结焦严重或对流段结焦时在线清焦就存在一定的局限性,机械清焦则可以彻底清除焦化加热炉炉管内的结焦。但机械清焦亦有不足之处,两种清焦方式需相互结合,相辅相成,方能有效延长加热炉运行周期,创造更大效益。