炼化装置奥氏体不锈钢连多硫酸应力腐蚀开裂分析

奥氏体不锈钢的连多硫酸应力腐蚀开裂是炼化装置停工检修期间经常遇到的一种腐蚀失效类型。近年来随着炼化装置不断进行材质升级,奥氏体不锈钢的应用越来越广泛,奥氏体不锈钢发生连多硫酸应力腐蚀开裂的失效案例也越发多见。文章总结分析了连多硫酸应力腐蚀开裂的发生条件、腐蚀特征、发展过程及影响因素,探讨了炼化装置应对连多硫酸应力腐蚀开裂的可行防护措施,并对连多硫酸应力腐蚀开裂相关研究尚无确定结论的几个问题进行了分析阐述。

关键词:炼化装置 奥氏体不锈钢 连多硫酸 应力腐蚀开裂 敏化

连多硫酸应力腐蚀开裂(PTA SCC)通常指装置停工期间奥氏体不锈钢表面的硫化物腐蚀产物与空气和水反应生成连多硫酸(H2SxO6,x=3~6),造成敏化的奥氏体不锈钢产生开裂。1956~1958年,Dravike和Samans首先在炼油厂加氢装置发现连多硫酸生成以来,研究人员针对连多硫酸应力腐蚀开裂的成因、机理及防护措施做了大量研究,并编制了NACE SP 0170等标准规范对连多硫酸应力腐蚀开裂的原因及影响因素进行阐述,对其防护措施进行规范【1】。但近年来由于选材材质成分不达标、选材不恰当、焊后热处理不规范以及开停工过程中防护措施未落实等原因造成的连多硫酸应力腐蚀开裂仍时有发生【2-7】。因此,进一步探讨炼化装置奥氏体不锈钢连多硫酸应力腐蚀开裂的发生条件、发展过程及影响因素,并在材质选择、环境控制等方面探究可行的防护措施,对于保障炼化装置的安全可靠运行具有重要意义。

1 连多硫酸应力腐蚀开裂的发生条件

通常认为连多硫酸应力腐蚀开裂的发生需同时具备3个条件,即奥氏体不锈钢的敏化、连多硫酸的形成和应力存在。

1.1 奥氏体不锈钢的敏化

奥氏体不锈钢的敏化是指奥氏体不锈钢在敏化温度区间内停留一段时间时,过饱和固溶在奥氏体中的C与晶界附近的Cr形成Cr23C6析出相,从而导致晶界附近形成贫铬区的现象。敏化可发生在设备制造、焊接或长期高温使用过程中。

关于奥氏体不锈钢的具体敏化温度区间,不同标准文献中的阐述尚不完全统一。多数文献指出,实验证明奥氏体不锈钢的敏化温度区间为450~850 ℃【8】;NACE SP 0170—2012及API 571—2020给出的奥氏体不锈钢敏化温度区间相对保守,为370~815 ℃【1,9】;GB 30579—2014认为300系列不锈钢的敏化温度区间为400~815 ℃【10】;ASME BPVC SEC II PartD中提出奥氏体不锈钢的敏化温度区间为425~870 ℃。

1.2 连多硫酸的形成

炼化装置中连多硫酸的形成与加工介质中所含的活性S有关,通常认为连多硫酸的具体形成过程如下:

装置运行过程中,金属设备同活性S介质接触,反应生成FeS,其反应方程式为:

H2S+Fe→FeS+H2

S+Fe→FeS

装置停车、降温并打开设备后,含有大量O2和水分的空气涌入设备,空气中的O2和水分与金属表面的FeS反应生成连多硫酸,其反应方程式为:

3FeS+5O2→Fe2O3·FeO +3SO2

SO2+H2O→H2SO3

H2SO3+1/2O2→H2SO4

FeS+ H2SO4→FeSO4+H2S

H2SO3+H2S→mH2SxO6+nS

但也有部分学者指出,FeS与H2O、O2反应主要生成Fe2O3和单质S,同时会生成少量的连多硫酸【11】。

1.3 应力

应力腐蚀开裂的发生必须有较高的应力水平,钢材承受的应力水平越高,越容易发生腐蚀开裂。通常引起连多硫酸应力腐蚀开裂的应力为拉应力,应力方向与裂纹方向垂直。而导致应力存在的源头包括外应力和内应力,外应力主要源自设备安装、服役条件,内应力主要源自未进行焊前预热、焊后热处理不当及选用不恰当焊接参数等焊接过程中产生的残余应力。

2 连多硫酸应力腐蚀开裂的腐蚀特征

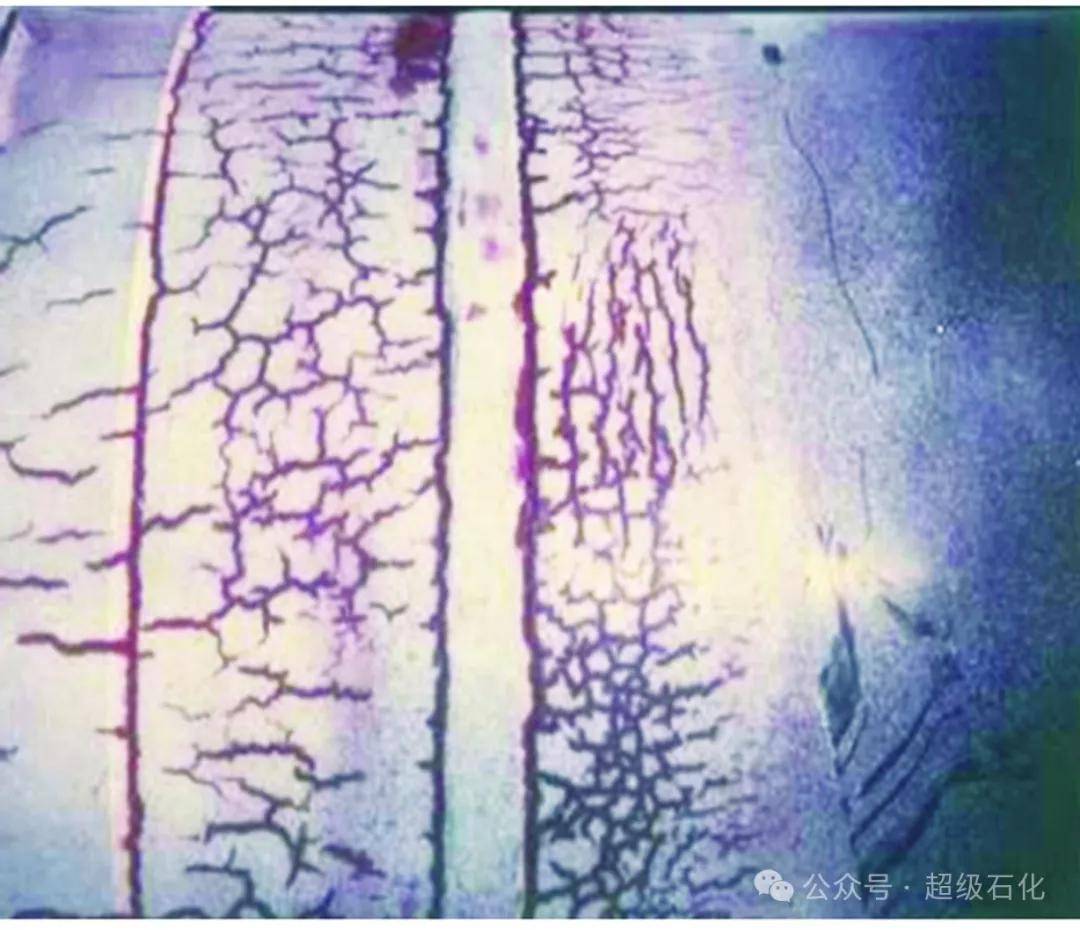

由于连多硫酸应力腐蚀开裂发生所需的特殊条件,其通常发生在炼化装置停工期间或开工阶段,且多发于焊缝附近或高应力区域。一旦开裂发生,可能会在几分钟或几小时内快速扩散穿透设备和管道壁厚。典型的连多硫酸应力腐蚀开裂形貌如图1和图2所示【9】。

图1 焊缝周围连多硫酸应力腐蚀开裂宏观形貌

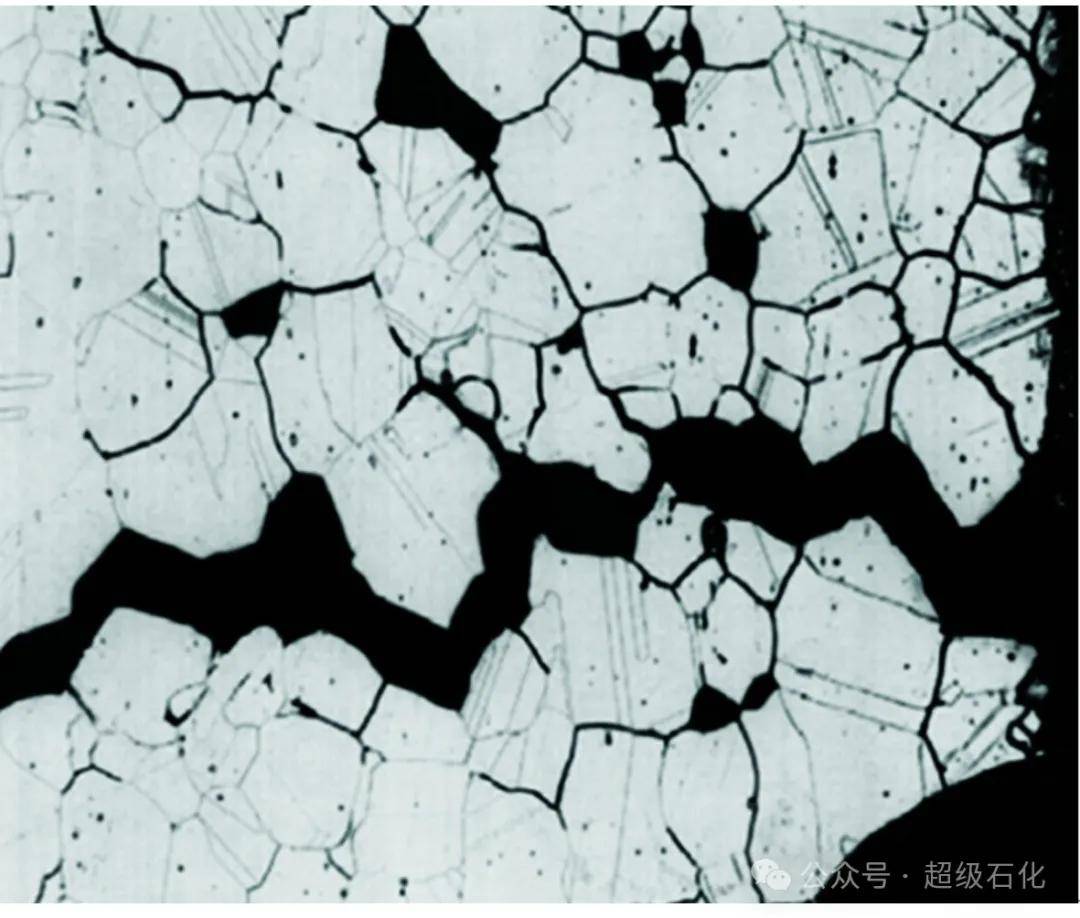

对于连多硫酸应力腐蚀开裂的失效形式,多数研究认为是敏化奥氏体不锈钢的沿晶开裂,但也有部分学者指出非敏化的奥氏体不锈钢可在连多硫酸腐蚀环境下发生穿晶开裂【3,7】。此外,当连多硫酸介质中含有一定Cl-时,其腐蚀开裂形式表现为沿晶、穿晶混合型【2,12】。

图2 连多硫酸应力腐蚀开裂微观形貌(200×)

3 连多硫酸应力腐蚀开裂的发展过程

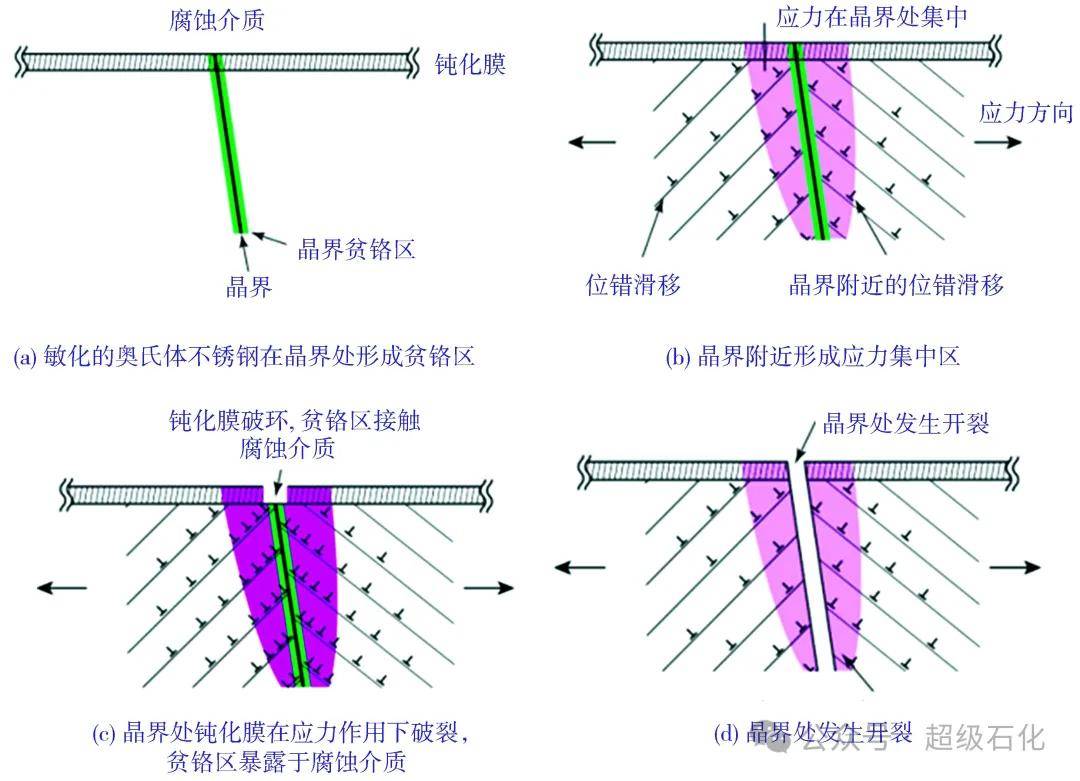

关于连多硫酸应力腐蚀开裂的萌生及扩展过程,国内外研究学者通过大量研究,已经形成较为统一的结论,均认为连多硫酸应力腐蚀开裂的发生首先是由于奥氏体不锈钢敏化在晶界形成贫铬区,贫铬区的表面保护膜稳定性较差,电化学活性较大,在拉应力的作用下,晶界贫铬区的保护膜被破坏,发生快速的阳极溶解。而晶粒内由于铬含量较高,表面膜较为稳定,在拉应力作用下不易被坏。这种晶界贫铬区和晶粒之间在外力作用下的电化学活性差异成为导致晶间应力腐蚀裂纹萌生的根本原因【13】。裂纹萌生后,在应力作用下进一步沿晶界扩展,直至出现宏观裂纹,造成设备和管道开裂失效。

敏化奥氏体不锈钢晶界处萌生裂纹的具体过程如图3(a)~图3(d)所示【14】。

4 连多硫酸应力腐蚀开裂的影响因素

根据连多硫酸应力腐蚀开裂发生的3个必要条件,可将影响连多硫酸应力腐蚀开裂发生的因素分为环境、材质及应力等3方面。

4.1 环境因素

4.1.1 连多硫酸浓度的影响

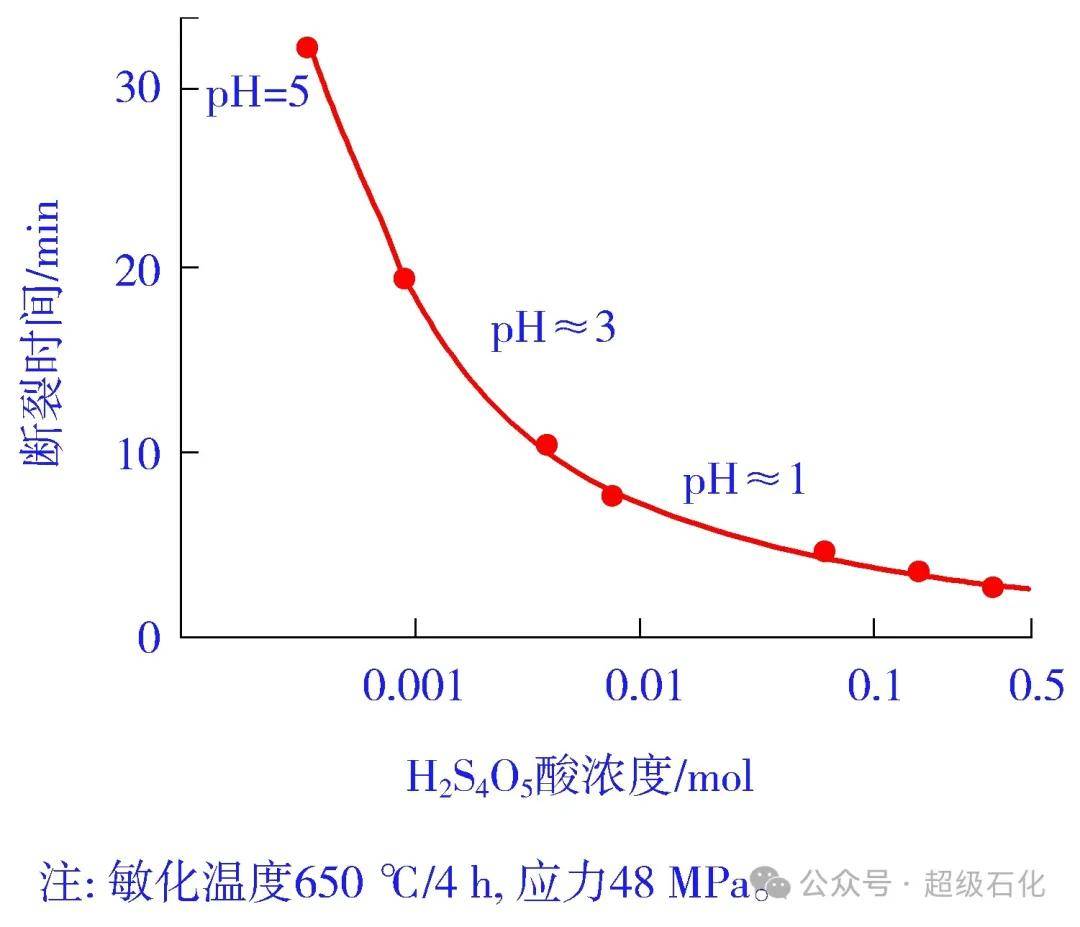

研究表明:随溶液中连多硫酸浓度的上升,溶液pH值下降,敏化不锈钢的开裂时间随之缩短。连多硫酸浓度对不锈钢沿晶应力腐蚀断裂时间的影响如图4所示【15】。

实验研究结果显示:当溶液中连多硫酸浓度从0.03 mol/L逐步升高至0.18 mol/L时,发生应力腐蚀开裂的时间会大幅缩短;当连多硫酸浓度进一步从0.18 mol/L升高至0.38 mol/L时,连多硫酸浓度的增加对腐蚀开裂时间的影响已比较轻微【16】。

图3 敏化奥氏体不锈钢晶界处萌生裂纹的具体过程

图4 连多硫酸浓度对不锈钢沿晶应力腐蚀断裂时间的影响

4.1.2 O2含量的影响

介质中O2含量对连多硫酸应力腐蚀开裂产生的影响主要体现在O2含量的增加会促进其他种类含S水溶物向连四硫酸的转化,致使溶液中的连四硫酸含量增加,从而加速腐蚀开裂的发生【16】。

4.1.3 Cl-含量的影响

Cl-对连多硫酸应力腐蚀开裂的影响主要体现在两方面。一方面,连多硫酸溶液中混入Cl-时会对腐蚀开裂产生明显的促进作用。由于Cl-半径小,具有极强的穿透性,对不锈钢钝化膜具有极强的破坏作用,导致不锈钢表面钝化膜更快地出现缺陷并优先发生腐蚀。另一方面,Cl-的存在会影响连多硫酸应力腐蚀开裂的开裂形式,使其从单纯的晶间腐蚀开裂变为混晶开裂【2】。

4.1.4 电化学腐蚀体系中腐蚀电位的影响

对连多硫酸溶液中奥氏体不锈钢开裂的电化学实验研究表明,中等的阳极极化(≤350 mV)会促进开裂的发生,而当继续进行阳极极化至更高电位时,奥氏体不锈钢开裂的倾向会得到抑制【13】。对腐蚀电极进行阴极极化时,奥氏体不锈钢的开裂时间延长,阴极极化至-600~-400 mV时,甚至可免除应力腐蚀开裂的发生【17】。

4.2 材质因素

4.2.1 材质成分的影响

由于连多硫酸应力腐蚀开裂的本质是敏化不锈钢的晶间开裂,而造成奥氏体不锈钢敏化的原因是晶界Cr23C6的析出,因此,较低C含量和添加稳定化元素(Ti或Nb)的稳定化的不锈钢(321、347等),对连多硫酸应力腐蚀开裂的敏感性低于一般奥氏体不锈钢。此外,含Mo的316不锈钢由于表面钝化膜稳定性较强,耐受连多硫酸应力腐蚀开裂的能力也相对较强【12】。有实验研究表明,连多硫酸腐蚀环境下不同类型奥氏体不锈钢的开裂敏感性由大到小依次为304>304L>316>321>316L【18】。

4.2.2 材质热处理状态的影响

对敏化态和固溶态的304不锈钢进行连多硫酸溶液环境下的慢应变速率拉伸实验,结果表明,同等条件下,敏化态试样的断裂时间均显著低于固溶态试样,由此认为,敏化态的奥氏体不锈钢较固溶态对连多硫酸应力腐蚀开裂的敏感性更高【19】。

4.2.3 金相组织的影响

具有奥氏体组织的不锈钢,由于碳化物易在晶界析出,所以易于敏化,但是具有一定量铁素体组织的奥氏体不锈钢在连多硫酸中耐SCC性能较好。NACE SP 0170—2012中指出奥氏体不锈钢锻件中由于较高铁素体组织的存在,可在一定程度上降低连多硫酸应力腐蚀开裂敏感性。此外,有研究指出,奥氏体不锈钢中的铁素体含量以10%为界,超过10%就不会再发生晶间腐蚀开裂【15】。

4.3 应力因素

4.3.1 应力大小的影响

在连多硫酸应力腐蚀开裂的腐蚀环境下,应力的存在不仅为裂纹形成提供了必要条件,更主要的是加速了阳极溶解过程的发生【13】。因而,应力值的大小会直接影响开裂是否得以发生。在特定不锈钢-连多硫酸腐蚀体系中,存在一个临界应力值,只有当材料承受的应力高于该应力值时,才会发生腐蚀开裂【20】。

4.3.2 应力与晶界方向的影响

微观层面,发生敏化的奥氏体不锈钢某个晶界是否发生开裂取决于其施密特因数(SchmidFactors)的大小,只有施密特因数数值较大的晶界才会发生开裂。施密特因数数值的大小取决于晶界滑移系方向,而晶界滑移系的方向又与晶界界面方向和应力方向有关【14】。

5 连多硫酸应力腐蚀的腐蚀产物

关于连多硫酸应力腐蚀开裂生成的腐蚀产物方面,目前的相关研究主要确定了腐蚀产物中所含元素种类及元素占比,而对于腐蚀产物中S元素的存在形式具体是元素S、硫化物、硫化亚铁、硫酸盐还是硫氧化合物尚无明确结论。

国外的一些实验研究表明,奥氏体不锈钢在连多硫酸腐蚀环境下生成的腐蚀产物成分仅包括Fe、S和O等元素,据此推测,腐蚀产物膜主要由Fe的氧化物和硫化物组成,且S以多种形式存在【18】。此外,多例炼化装置奥氏体不锈钢连多硫酸应力腐蚀开裂的失效案例分析中对腐蚀产物的分析结果也表明,腐蚀产物中含有大量的氧化物及硫化物(其中S含量约为4%~10%,O含量约22.11%~37.70%)【2,15】。

6 连多硫酸应力腐蚀开裂的防护措施

目前炼化装置停工过程中的连多硫酸应力腐蚀开裂防护,主要参照NACE SP 0170—2012规定的标准做法,具体措施包括停工期间设备充氮保护、设备表面碱液清洗以及充入干燥气体避免冷凝水形成等。

选材方面的主要措施为连多硫酸应力腐蚀开裂环境下,应选用低C含量或加入Ti、Nb等稳定元素的奥氏体不锈钢,以抑制不锈钢晶间贫铬的发生。日本新日铁公司(NSSMC)开发的347AP,C含量低于0.02%、Nb/C比值超过15,经10 000 h的565 ℃高温过程后,仍具有良好的耐连多硫酸应力腐蚀开裂性能,且不需要进行焊后热处理和稳定化处理,在炼化装置连多硫酸应力腐蚀开裂腐蚀环境中取得了良好的应用效果【21】。

7 结语

虽然国内外学者对连多硫酸应力腐蚀开裂已进行了大量的研究工作,但截至目前,仍存在一些问题尚无确切的研究结论。

腐蚀成因方面,虽然研究已证明连多硫酸应力腐蚀开裂的发生是由于晶界贫铬区表面保护膜在应力作用及腐蚀介质侵蚀下发生破坏,但关于连多硫酸如何导致不锈钢钝化膜破坏,具体反应过程为何,尚无确切研究成果。开裂的表现形式上,目前多数研究表明连多硫酸应力腐蚀开裂的发生和不锈钢的敏化有关,其开裂形式表现为沿晶开裂,但也有少数案例证实,非敏化的奥氏体不锈钢可在连多硫酸腐蚀环境中发生穿晶开裂,现有的连多硫酸应力腐蚀开裂机理尚无法解释非敏化不锈钢在连多硫酸应力腐蚀环境下的穿晶开裂。

此外,对于特定的奥氏体不锈钢-连多硫酸腐蚀体系下,开裂发生的临界应力值、奥氏体不锈钢的临界敏化程度以及可导致开裂发生的临界连多硫酸浓度等方面均尚无准确的研究数据。

以上问题还需要更多科研及工程技术人员进行深入的研究和关注,以彻底解决炼化装置的奥氏体不锈钢连多硫酸应力腐蚀开裂问题