双抽冷凝式汽轮机改抽汽背压式方案介绍及效益分析

摘 要:由汽轮机与锅炉、发电机及其附属设备组成的成套的供热发电设备多用于联片供热或炼油、化工、轻纺、造纸等行业的自备热电站,可为企业提供电力并提高供热系统的经济性。文章以国内某特大型炼化企业自备电站1号汽轮机发电机为例,介绍了该机组的改造方案。该方案通过在抽凝机原本体结构上重新设计通流部位,将抽凝机组改造为背压机组,可避免汽轮机在抽汽工况下低压段长期低效运行带来的经济性损失,并可彻底消除冷源损失。汽轮机改造后,热电联产综合运行煤耗降低到150 g/(kW·h)以下,经济效益显著。

关键词:汽轮机 抽凝式 背压式 改造 节能

将抽凝机组改为背压机组能有效提升机组的供汽能力和经济性,是适应煤炭价格上涨及上网电价波动等市场环境影响有效手段【1】。早期机组改造多采用“置换新背压机组”方案,即把现有抽凝机组的汽轮机本体全部拆除,更换为全新背压机【2】。与原有抽凝机相比,新背压机的整机外形尺寸变短变窄,需要适当缩短基础距离,还需要拆除原有凝汽系统等辅机设备,同时配合外围管道的适配修改,以实现抽凝机改为背压机的工程目的。这一技术路线没有最大限度地对原基础和旧设备进行利用,被更换下来的抽凝机无法实现再次回装利用,造成固定资产的损失和浪费。

目前国内炼油化工领域对一些小功率抽凝机组已经实施了通流提效、抽凝改背压以及变供热参数等不同形式的改造工程,并取得了明显的改造效果【3-4】。这些改造项目多利用原有机组的缸体、轴承、基础等,最大限度地保留原设备资源【5-7】。下面以国内某特大型炼化企业自备电站1号汽轮机发电机为例对改造方案进行介绍。

1 机组概况

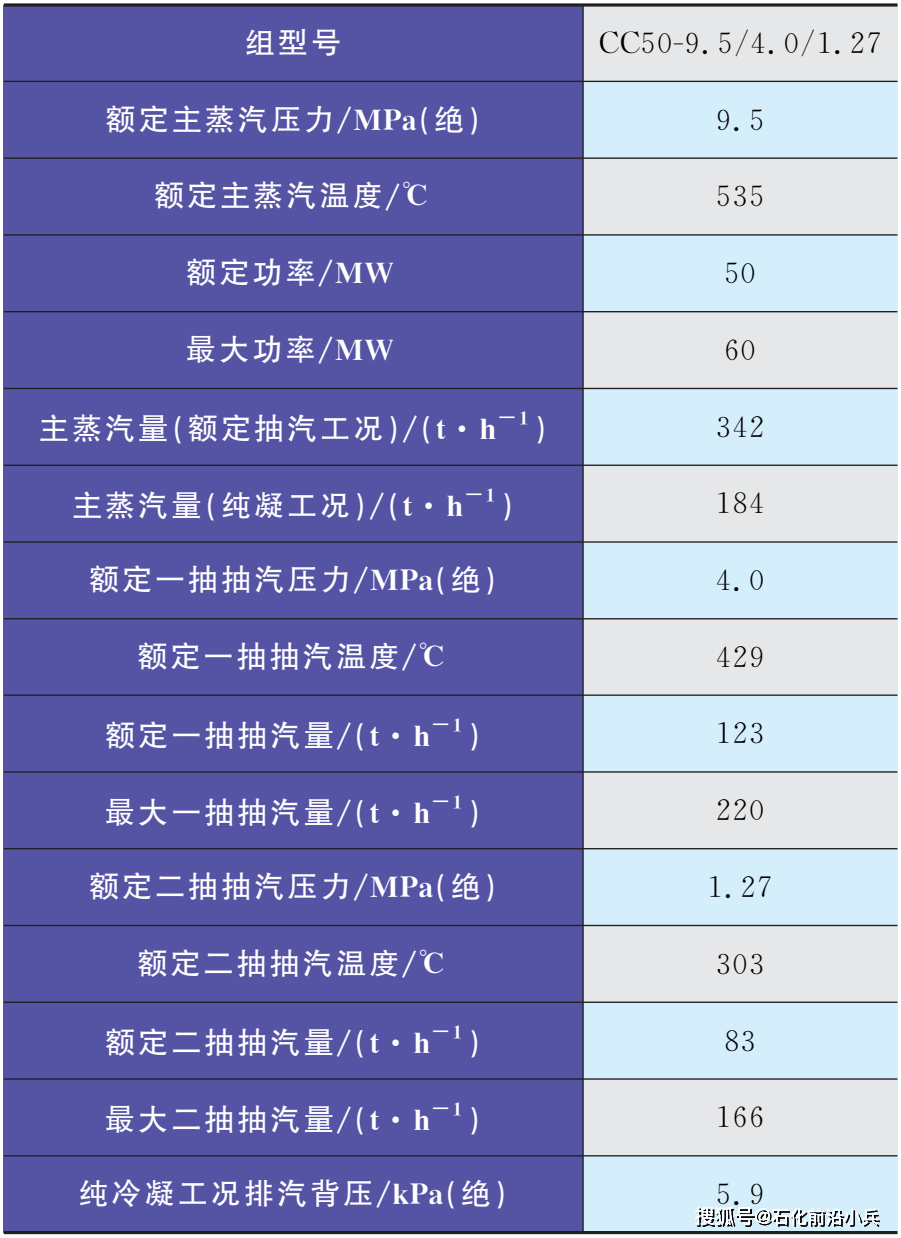

该机组为双抽50 MW等级抽凝机组,机组型式为高压、单缸、单轴、双抽汽、冲动冷凝式汽轮机,型号为CC50-9.5/4.0/1.27,带两段可调整工业抽汽。原抽凝机组主要技术参数如表1所示。

表1 原抽凝机组的主要技术参数

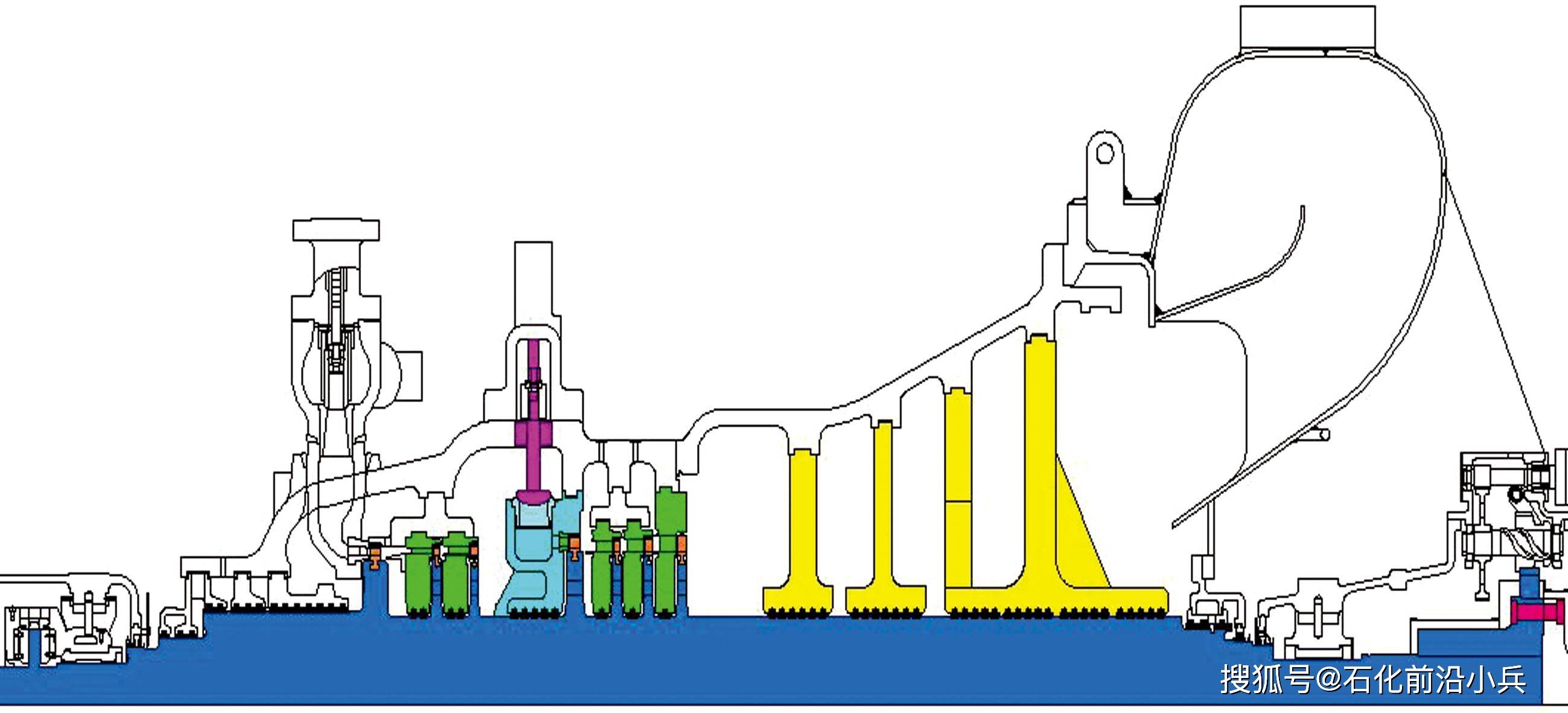

抽凝机组外缸组成包括前汽缸、中汽缸和排汽缸,前汽缸上带有进汽调节阀和一抽抽汽调整阀门。通流结构共有17级,包括1个进汽调节级、2个压力级、一抽抽汽调节级、3个压力级、二抽旋转隔板级和9个压力级。如图1所示,前汽缸装有高压进汽调节阀和一抽抽汽调整阀门,共设计有4个槽档,分别安装有 1号隔板套、中抽蒸汽室、2号隔板套和第7级隔板(进汽调节级称为第1级)。中汽缸设计有5个槽档,安装有3号隔板套、4号隔板套、5号隔板套、6号隔板套和末级隔板。后轴承箱采用坐缸布置,安装在排汽缸上。末级叶片长度665 mm。回热系统由两级高压加热器、一级除氧器和三级低压加热器组成。一抽和二抽分别从4级、6级后抽出,供2台高压加热器用汽。7级后为旋转隔板调节的工业抽汽口,同时也供除氧器用汽。四、五、六抽分别从10、12、14级后抽出,供3台低压加热器用汽。

图1 抽凝机组结构(涂色部分为改造时被更换的部件)

2 改造方案

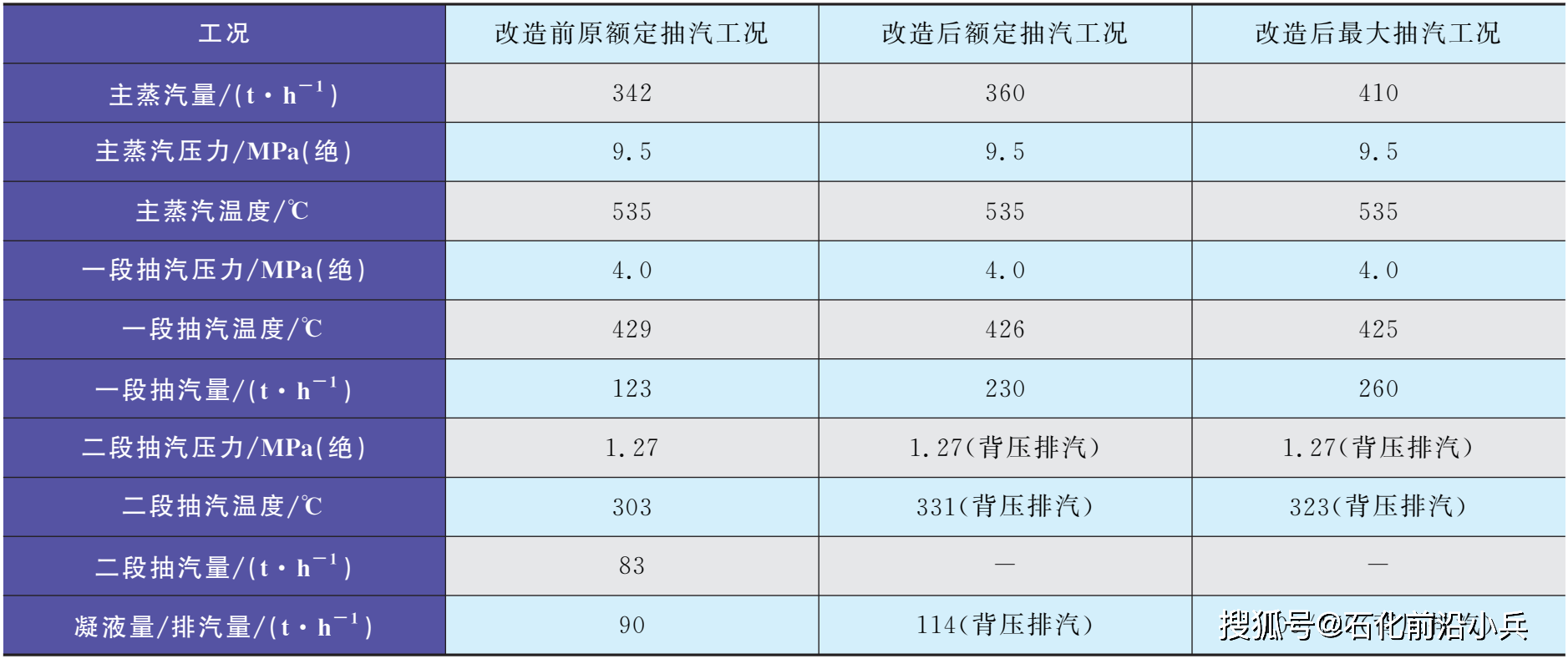

原机组在主蒸汽的进汽量为380 t/h时,一抽抽汽量基本小于160 t/h,由于重整装置和芳烃抽提装置等都已投产,中压抽汽量无法满足中压供汽总量的需求。为满足生产装置供热需求和能量的综合利用,将双抽式汽轮机改为抽汽背压式汽轮机(简称抽背机),利用部分高压蒸汽经汽轮机做功发电后供往后续系统,即抽4.0 MPa的中压蒸汽供系统使用,背压1.27 MPa的低压蒸汽也可以满足生产工艺供汽,热电联产,大幅度提高了蒸汽的热利用率。改造方案期望抽背机最大抽汽能力提升至260 t/h,相应的热力学参数如表2所示。

表2 改造前后机组的热负荷参数

为了节约成本,改造方案在抽凝机的原本体结构上实施。由于不需改动汽轮机设备基础,因此,现场安装调试时间短,还可同时满足汽轮机检修工作的要求。结构方面,前汽缸、中汽缸和排汽缸保持不变,基础和轴承保持不变,主蒸汽进汽调节机构保持不变;拆除3号、4号、5号、6号隔板套,拆除原旋转隔板级和其后所有压力级隔板;更换全新的背压机转子;利用原有缸体上的隔板槽档加装后汽封部件,原低压蒸汽抽汽口作为背压排汽口;如拆除旋转隔板调节连杆,则需要封堵处理缸体上对应的开口。改造时被更换的部件(涂色部分)如图1所示。

热力方面,进汽参数保持不变,将原低压蒸汽抽汽口作为背压排汽口,原低压加热器全部停用,但仍然使用低压回热抽汽口导出背压排汽的漏汽。为了保证背压压力为1.27 MPa排汽的密封效果,利用原有缸体上的槽档,在背压排汽位置和中汽缸末级槽档之间布置三段迷宫汽封(见图2中涂橙色部分所示部件),将从排汽泄漏的蒸汽压力通过迷宫效应降低至原低压回热抽汽压力,第一段漏汽送至除氧器,第二段漏汽送至轴封加热器;这两段漏汽依然可以通过低压加热器抽汽口导出,再配套合适的管道将其引至邻机低压加热器或其他压力相当的容器,并对应实施轴封漏汽管道改造。

图2 改造后汽轮机示意(涂色部分为改造后新更换的部件)

3 节能效益分析

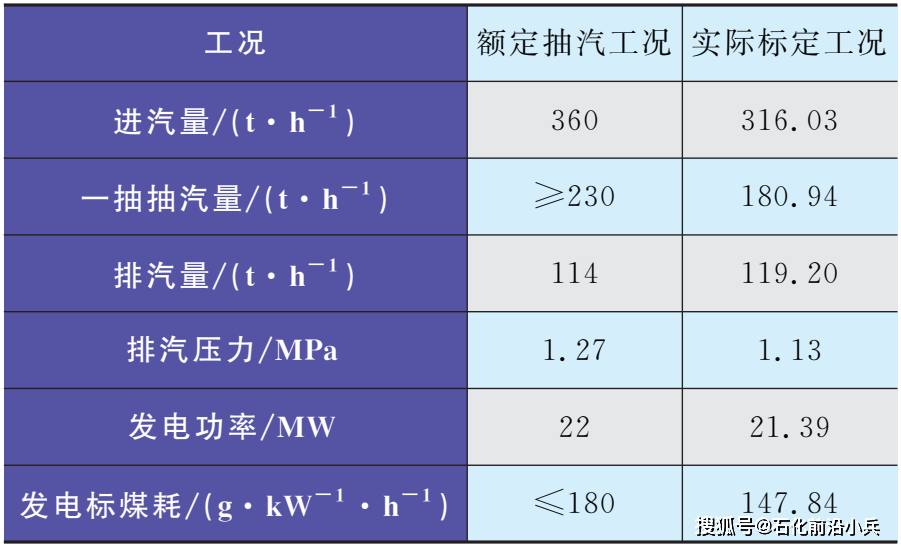

3.1 计算发电标煤耗

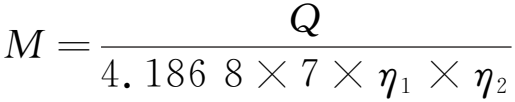

节能效益主要体现在发电所消耗煤炭的减少量上,即发电标煤耗减少量×计量周期发电量。其中,发电标煤耗M的计算见式(1)。文中的符号解释详见文末。

(1)

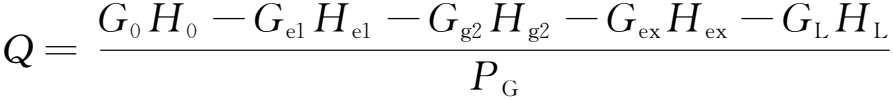

机组热耗值Q的计算见式(2)。

(2)

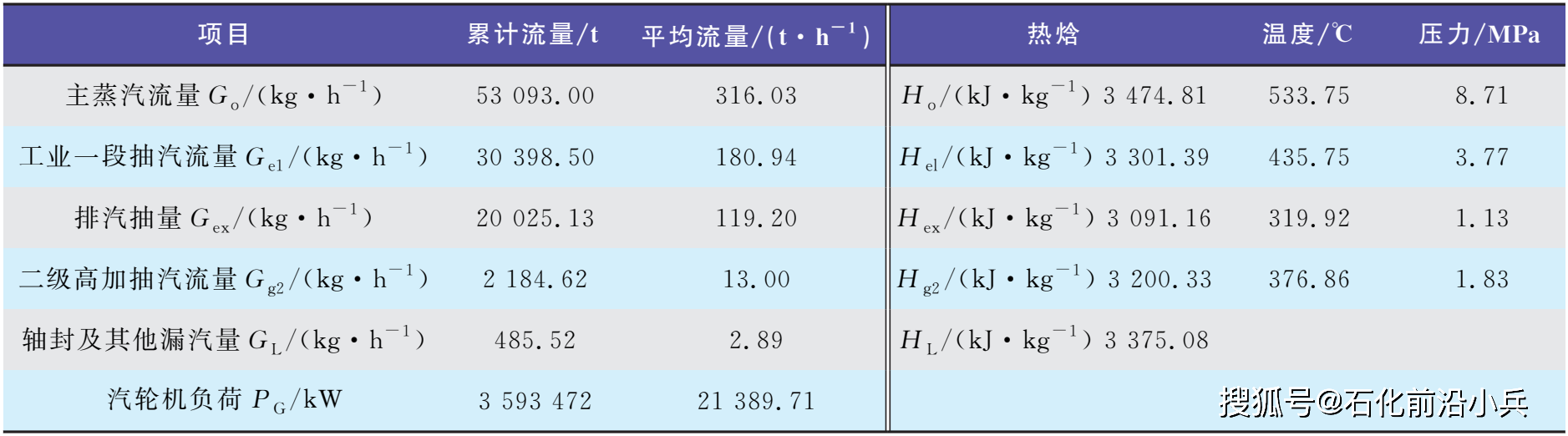

在机组的稳定运行阶段,连续168 h采集主蒸汽流量、一段抽汽流量、排汽量、二级高加抽气量等流量值等参数。由其累加值除以标定时间168 h计算出平均值,即可避免运行过程中各热力参数的瞬时值误差。相对应的温度、压力则采用运行时的平均值,计算发电标煤耗(M)所用参数,如表3所示。

表3 计算发电标煤耗(M)所用参数

注:热焓值是在温度和压力下采用IF97水蒸气标准方程计算。

根据上述公式计算,机组热耗值Q为785.28 kJ/(kW·h),改造后的发电标煤耗M为147.84 g/(kW·h)。

3.2 经济效益分析

采用发电功率接近额定工况的运行数据作为基准进行标定计算,额定抽汽工况和实际标定工况的对比结构,计算发电标煤耗(M)所用参数如表4所示。实际进气量为316.03 t/h,发电功率为21.39 MW,而在额定功率下,进气量为360 t/h,发电功率为22 MW。通过工况对比,可见两者数值接近,且工艺指标平稳正常,说明双抽冷凝式汽轮机的背压改造方案基本达到预期效果。

表4 计算发电标煤耗(M)所用参数

改造后,发电标煤耗为147.84 g/(kW·h),较改造前发电标煤耗降低了146.66 g/(kW·h),机组的发电功率为21.39 MW,按每年发电8 000 h计算,预计年节省标煤量25 096 t,每年可节约资金2 008万元,经济效益显著增加。

4 结语

抽凝机改造为背压机,可以避免汽轮机在抽汽工况下低压段长期低效运行带来的经济损失,完全消除冷源损失【8】,与原双抽冷凝式汽轮机相比,抽背机减少了因蒸汽凝结损失的大量汽化潜热,提高了机组的热利用率,具有更好的节能效益。主要结论如下:

1) 双抽机型汽轮机改抽背机在原汽轮结构上进行是可行的,项目不需改动设备基础,现场安装调试时间短,同时还可满足汽轮机检修工作的要求。

2) 重新设计抽背机通流后,在维持较低排汽量的同时,实现了额定抽汽工况中压抽汽能力增至230 t/h、最大中压抽汽能力可增大至260 t/h 的目标。最大中压抽汽量增加了100 t/h,可以满足企业新上重整、芳烃抽提等装置所需的中压蒸汽量。

3) 改造后的汽轮机自2020年8月投运以来,各工艺指标基本正常平稳,发电负荷达到预期要求。发电标煤耗降至147.84 g/(kW·h)。预计年节省煤量25 096 t,年节约资金2 008万元,经济效益十分显著。

符号说明:

M——发电标准煤耗,g/(kW·h);

Q——机组热耗值,kJ/(kW·h);

η1——锅炉效率,%;

η2——管道效率,%;

G0——主蒸汽流量,kg/h;

Ge1——工业一段抽汽流量,kg/h;

Gg2——二级高加抽汽流量,kg/h;

Gex——排汽流量,kg/h;

GL——轴封及其他漏气量,kg/h;

H0——主汽焓,kJ/kg;

He1——一段工业抽汽焓,kJ/kg;

Hg2——二级高加抽汽焓,kJ/kg;

Hex——排汽焓,kJ/kg;

HL——轴封及其他漏气焓,kJ/kg;

PG——汽轮机负荷,kW。