多层包扎式高压容器声发射检测中突发信号的处理分析

摘 要:文章介绍了某在用多层包扎式高压容器声发射检测中出现突发信号时的处理与分析过程。该高压容器的声发射检测采用与耐压试验同时进行的2次加压循环方式。在第二阶段保压状态下,容器上两处位置突然出现大量声发射信号。为了判别该突发信号的性质,检测团队在第二阶段保压过后增加了1个降压-升压-保压的过程,通过对声发射监测信号特征参数、源区定位以及容器结构特点、升压过程中的应力应变行为等因素进行综合判断,最终得出如下结论:两处突发信号是由第1次升压过程中变形不充分的部位在第2次保压过程中层板间相互协调变形趋于一致时导致层板间产生摩擦而引起的。该结论可为声发射检测时出现类似的现象提供了参考。

关键词:多层包扎容器 声发射检测 突发信号 变形协调

多层包扎式圆筒压力容器由于其制造条件要求低、韧性好、脆性破坏的可能性小和安全性比较高等优点,在国内得到大量生产和应用。氢氮气储罐就是在我国得到广泛使用的多层包扎式高压容器之一。但多层包扎容器的结构特点给在用期间的定期检验带来一定的困难,采用常规无损检测方法无法对其进行全面检验和安全评定,故一般在定期检验过程中,要进行耐压试验,同时结合声发射检测技术进行缺陷检测。目前这一检测技术在多层包扎式圆筒形压力容器上应用比较成熟【1-3】。

1 检验设备及检验步骤

1.1 容器的基本概况

1.1.1 容器的原始设计参数

某高压容器设计压力为14.4 MPa,最高工作压力为12 MPa;设计温度为40 ℃,工作温度为常温;工作介质为氮气;主体材质为16MnR(自GB 713—2008标准起牌号更新为Q345R)+16MnGc。

1.1.2 容器的几何结构形状

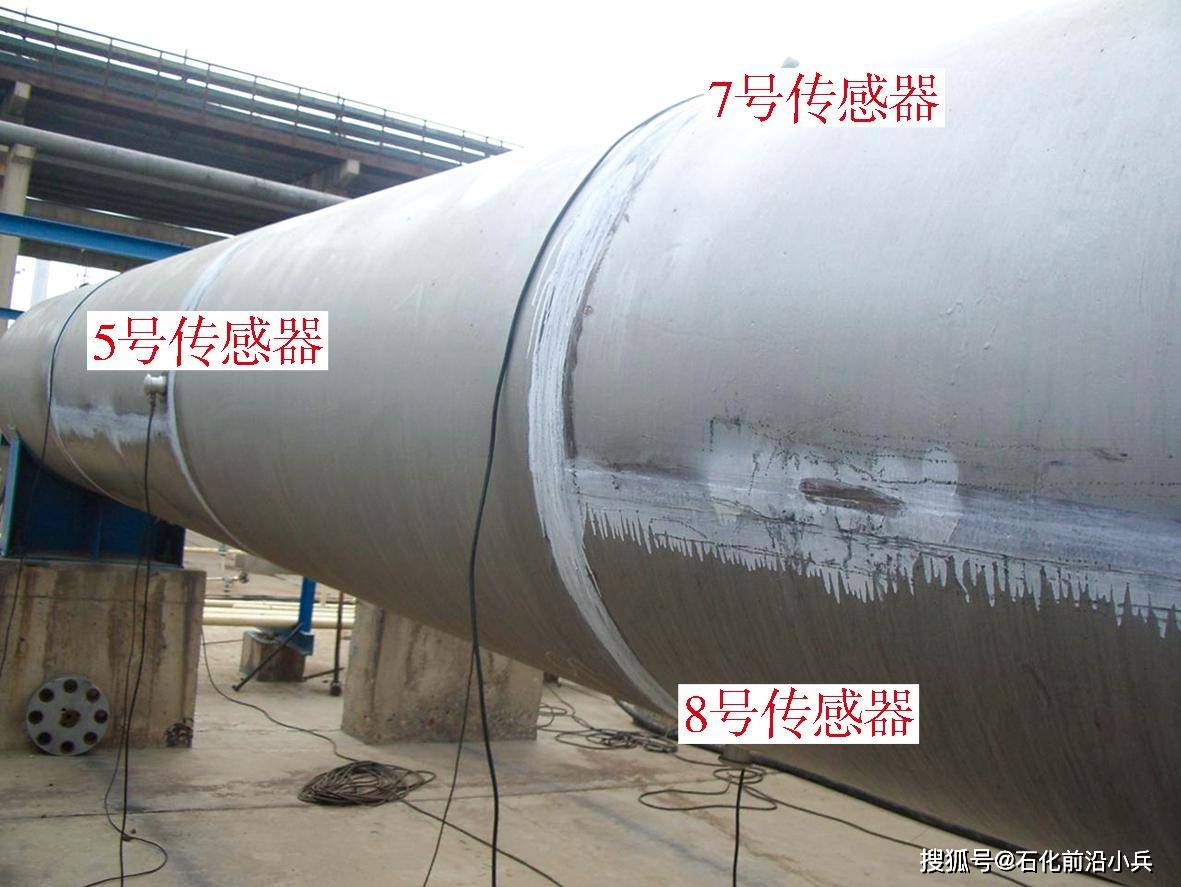

该容器外径为800 mm,筒体长度为8 000 mm,由5节1 600 mm长的多层包扎筒节焊接而成,内筒壁厚为20 mm,外面包扎了3层壁厚为8 mm 的层板;封头为36 mm的球形封头,仅在两边封头上开有进气、出气及安全阀和压力表连接孔,因此无法进行内表面检验。容器现场照片见图1。

图1 容器现场照片

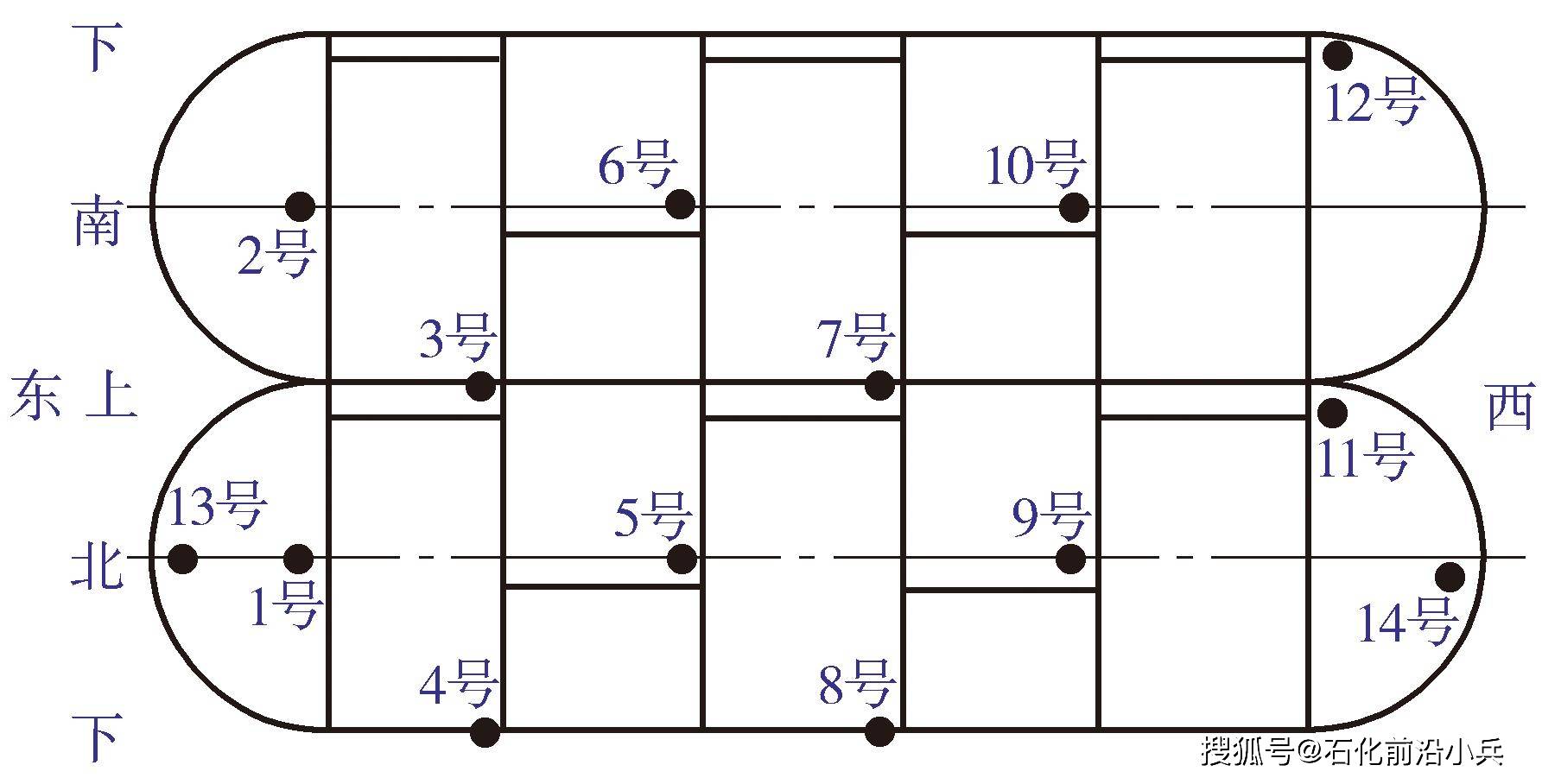

1.2 声发射检测系统及传感器布置状态

检测所用仪器为美国PAC公司生产的24通道SAMOS-MAIN-48声发射检测仪器, 检测软件为AE-WIN24-With-Aewin。 检测共使用14个传感器, 其中12个传感器分6排呈90°交叉布置在容器外表面的6条环焊缝附近, 对容器的筒体进行整体检测, 传感器之间以三角阵列进行时差声发射源定位, 在容器两封头上也各布置1个传感器以检测在加压过程中开孔处的液体泄漏信号(见图2), 每排传感器间的环向距离为1.39 m, 相邻两排传感器间的最大斜线距离为1.85 m。

图2 传感器布置

1.3 声发射检测系统状态设置及传感器灵敏度和信号衰减标定

声发射传感器的型号为美国PAC R15I-AST,前置放大器内置共振型传感器,前置放大器增益为40 dB,峰值定义时间(PDT)、波击定义时间(HDT)和波击闭锁时间(HLT)分别是1 000,2 000 和20 000 μs,带通滤波器频率为100~400 kHz,采样频率为1 MHz。14个传感器安装在容器上后实测系统背景噪声<45 dB,门槛电平设置为50 dB。以HBφ0.5 mm铅芯折断为模拟声发射信号,对14个传感器进行灵敏度标定,测得平均幅度为97 dB,最大为99 dB,最小为95 dB。对该容器进行声发射信号衰减测量,当模拟源距离为0.2,0.5,1.0,2.0和3.0 m时相应的平均幅度测量结果分别为80,74,73,64和58 dB。

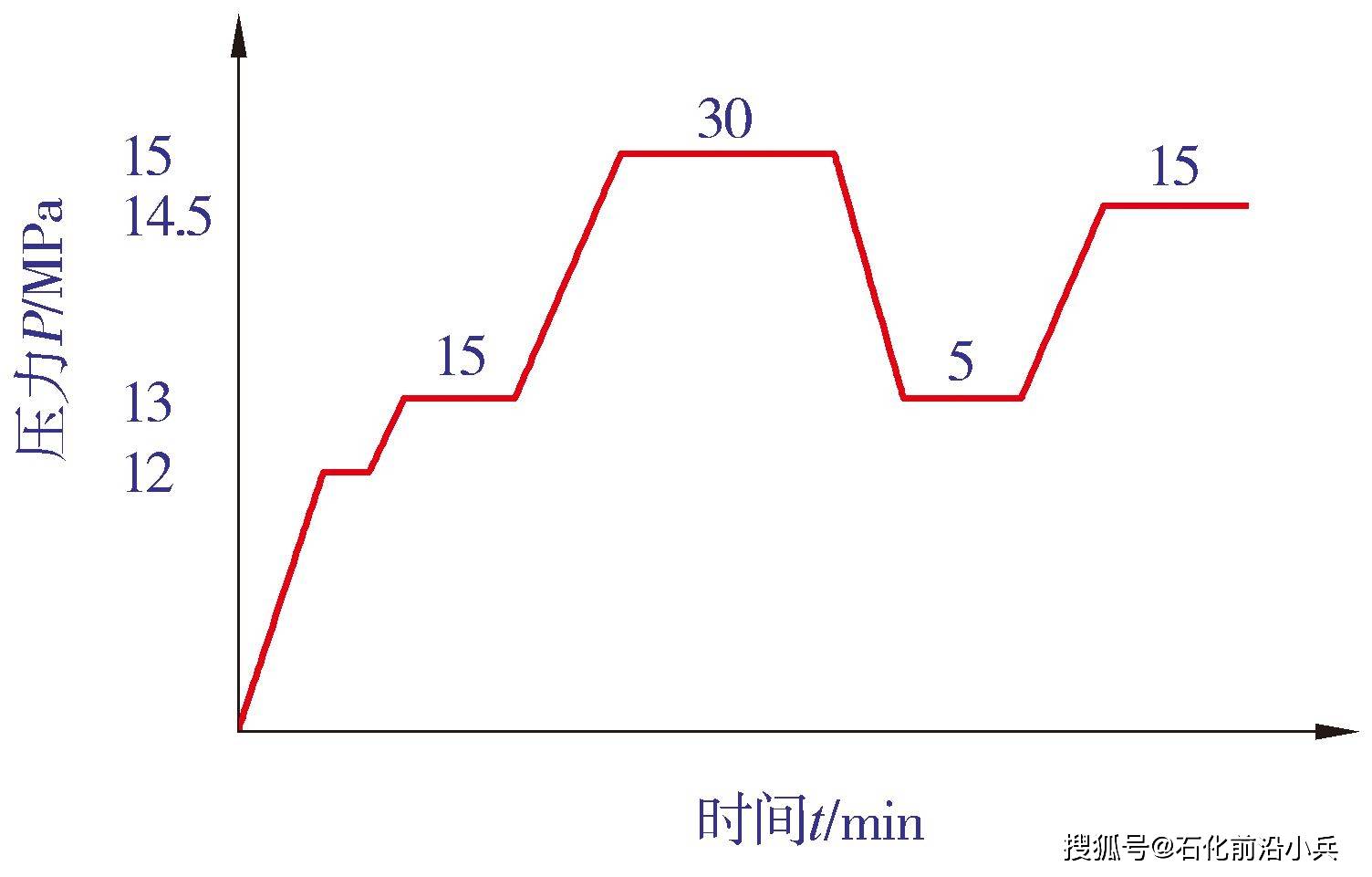

1.4 水压试验加压程序

本次检验工作压力定为12 MPa。依据GB/T 18182—2012《金属压力容器声发射检测及结果评价方法》的规定,水压试验最高压力定为15 MPa。压力试验按2次升压多次保压进行,升压曲线如图3所示。考虑到容器的Kaiser效应,第二次升压最高压力为14.5 MPa。

图3 声发射检测升压保压曲线

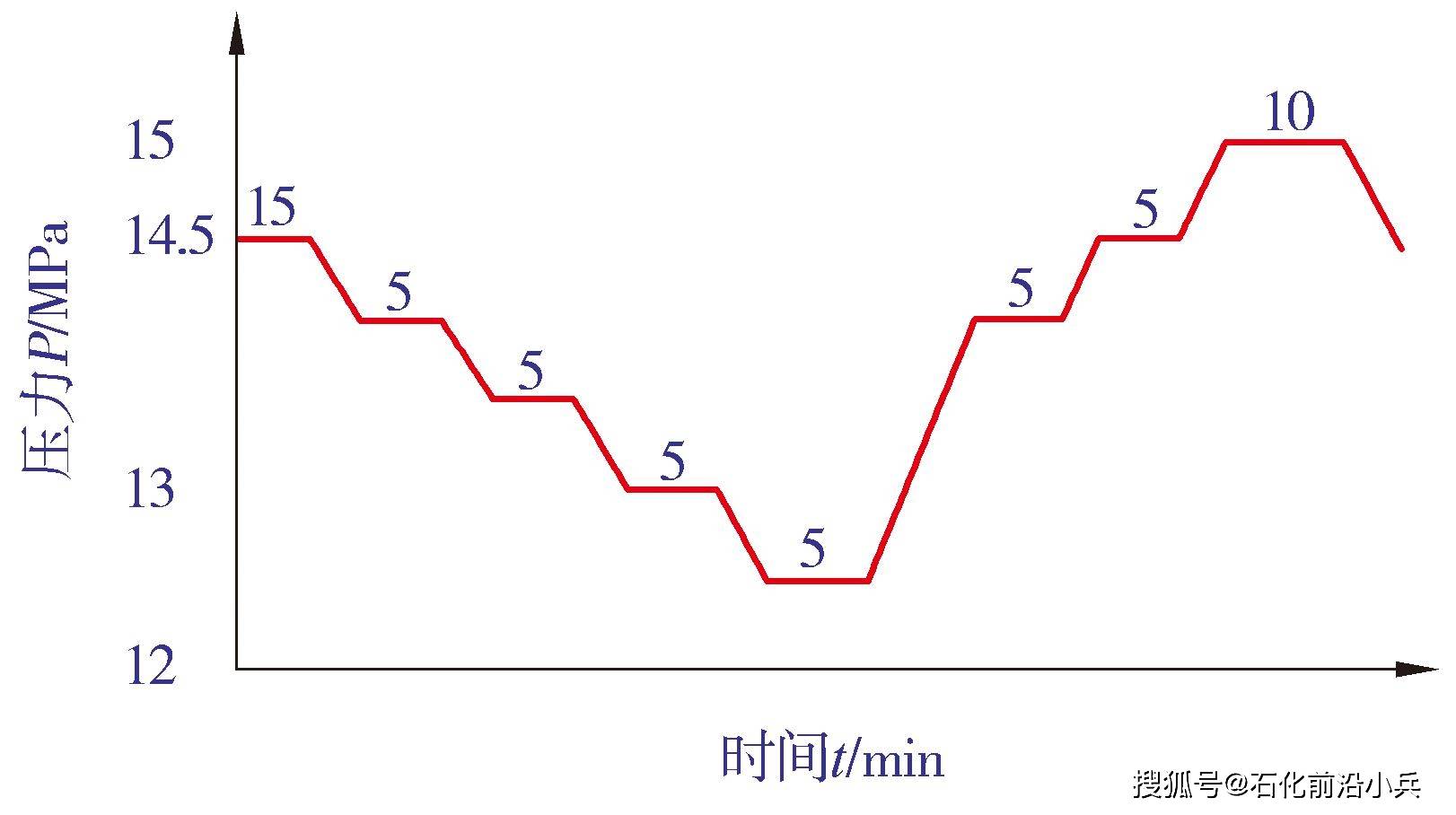

1.5 声发射检测过程中突发信号的处理

在试验过程的第二个升压保压阶段中的14.5 MPa 保压阶段,突然出现了大量的声发射事件。经过统计,这些声发射事件信号的幅度在50~75 dB之间,持续时间在0~5 905 μs之间,上升时间在0~4 030 μs之间,信号能量在0~370之间,绝对能量在27.334~439.419×103之间,计数在 1~300之间,峰值频率在1~194 kHz之间。为了判别该突发信号的性质,在第二阶段保压过后又增加了1个降压—升压—保压的过程。该过程的曲线如图4所示。

图4 后增升压保压过程曲线

2 检验结果及分析

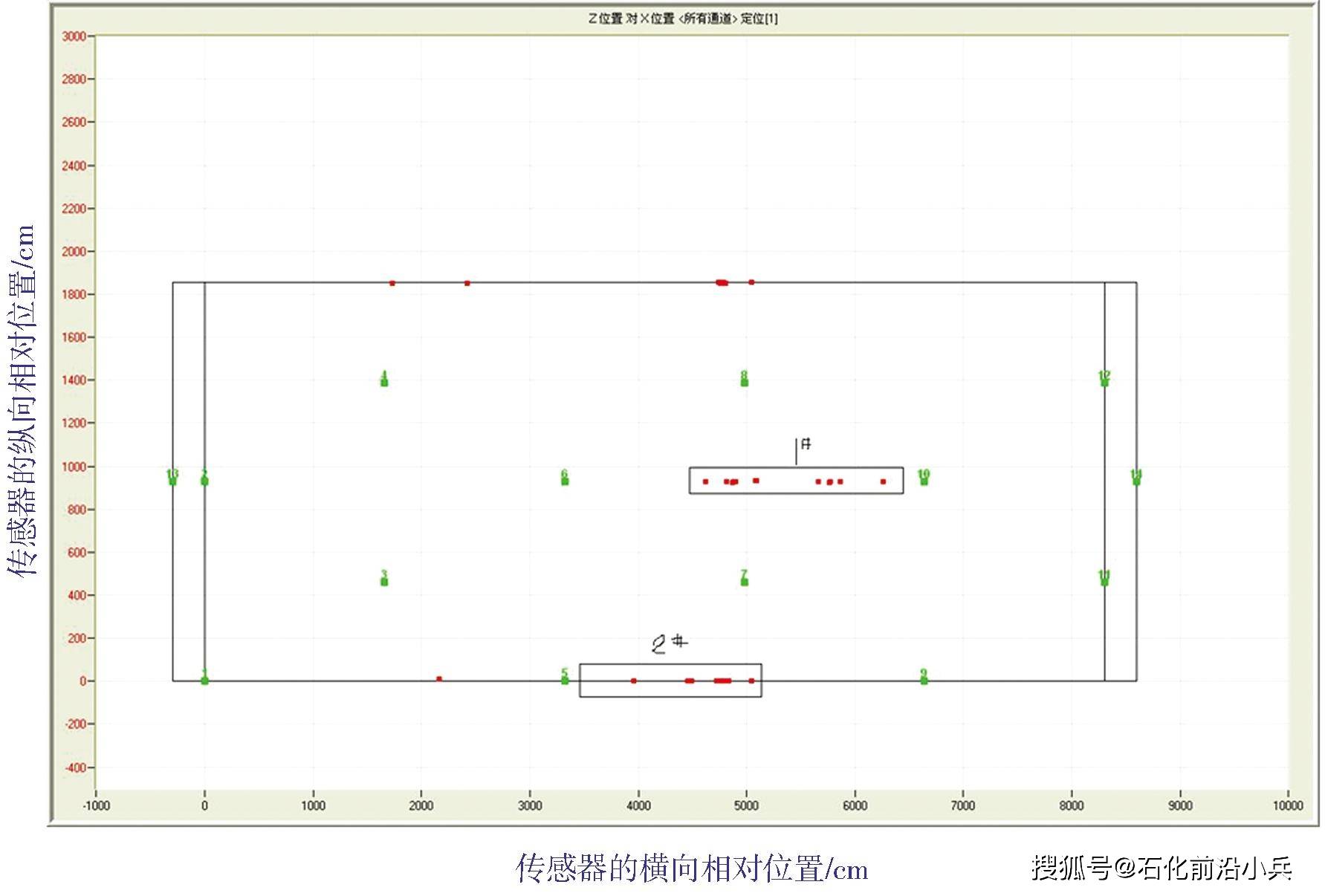

该容器在第一个升压保压阶段有分散的少量定位源信号产生;在第二个升压保压过程中升压阶段无定位源信号,且撞击信号都很少,但在第二阶段14.5 MPa保压状态15 min内的第250~350 s之间突然出现大量规律的信号;在随后增加的降压—升压—保压过程中均无定位源事件出现,且撞击信号也较少。

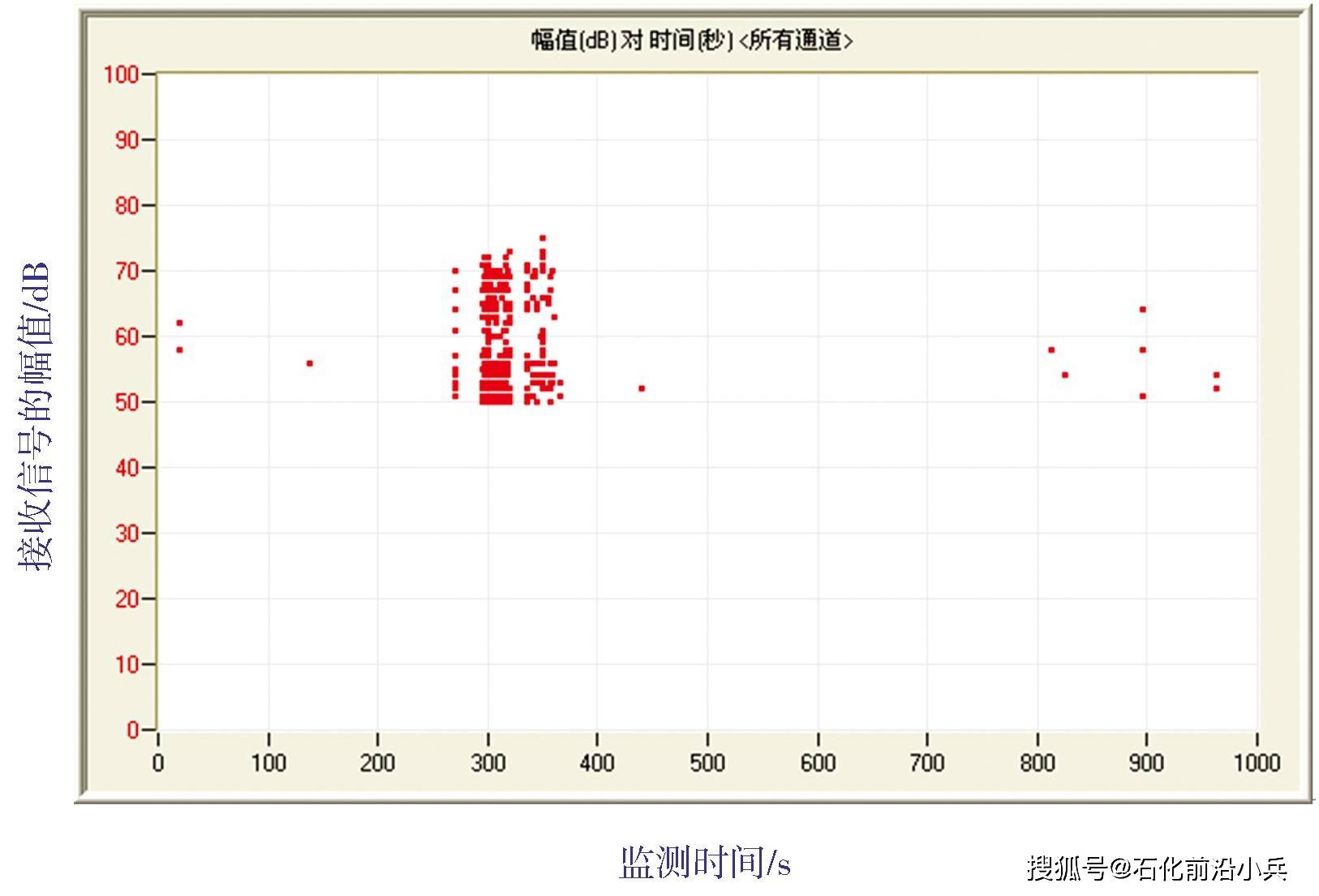

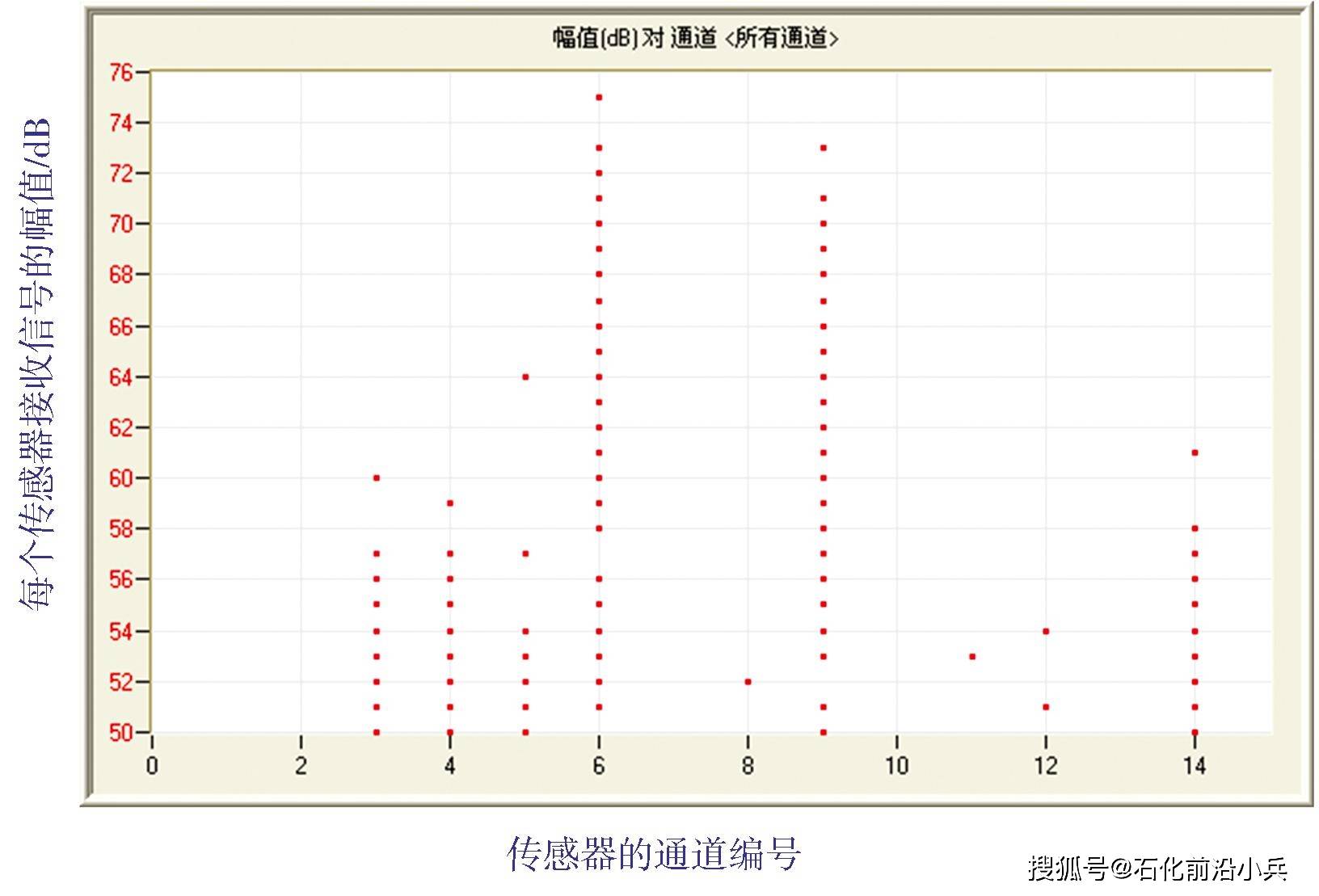

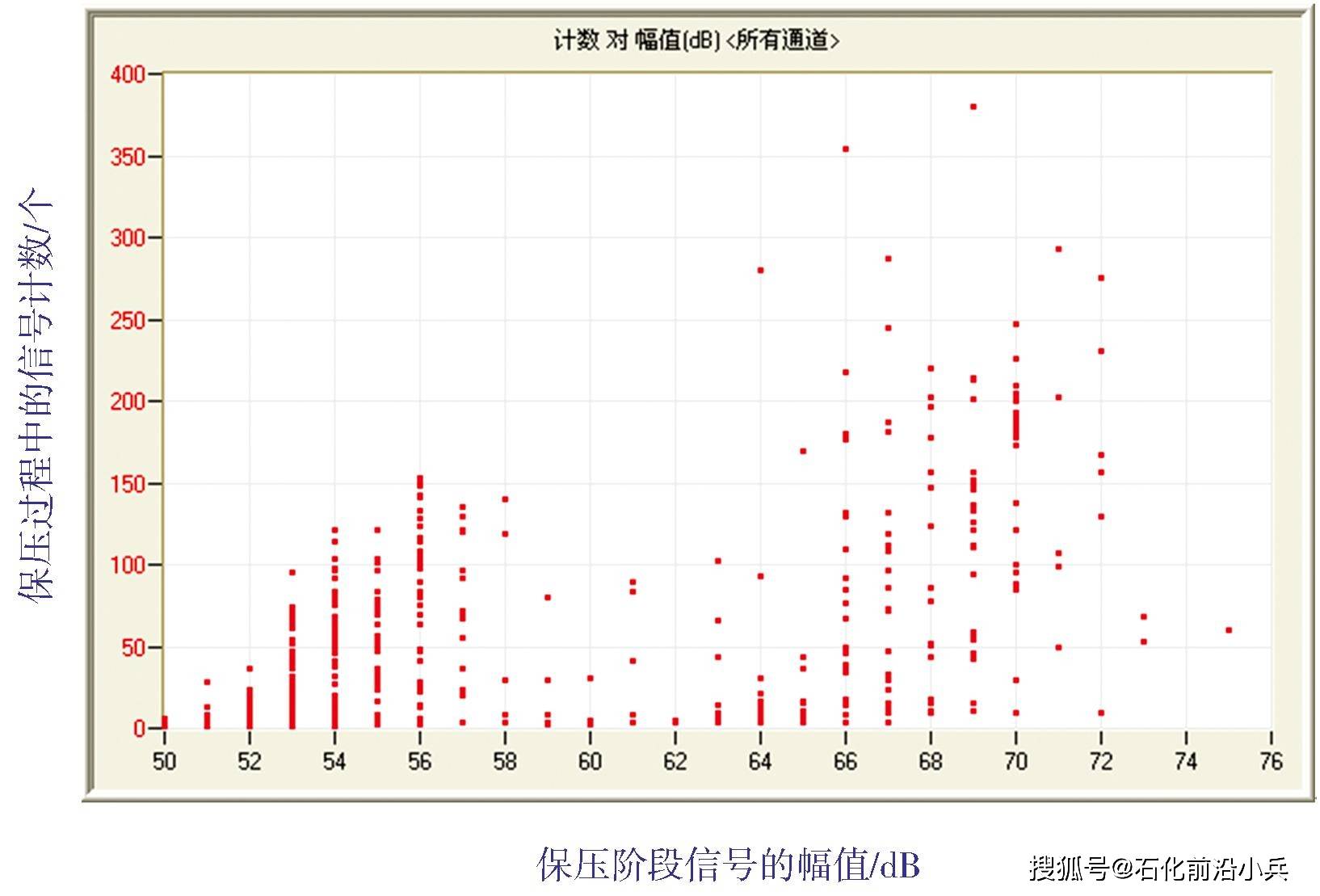

图5为该容器在14.5 MPa的试验压力下保压时的声发射信号图(图中1号方形区域为1号源区、2号方形区域为2号源区);图6为14.5 MPa保压过程中幅值-时间信号图,图中250~350 s之间的信号即为突发信号;图7和图8分别为该阶段的幅值-通道和计数-幅值的信号图。

图5 14.5 MPa试验压力下保压的声发射信号

图6 14.5 MPa试验压力下保压过程幅值-时间信号

图7 14.5 MPa试验压力下保压幅值-通道信号

图8 14.5 MPa试验压力下保压计数-幅值信号

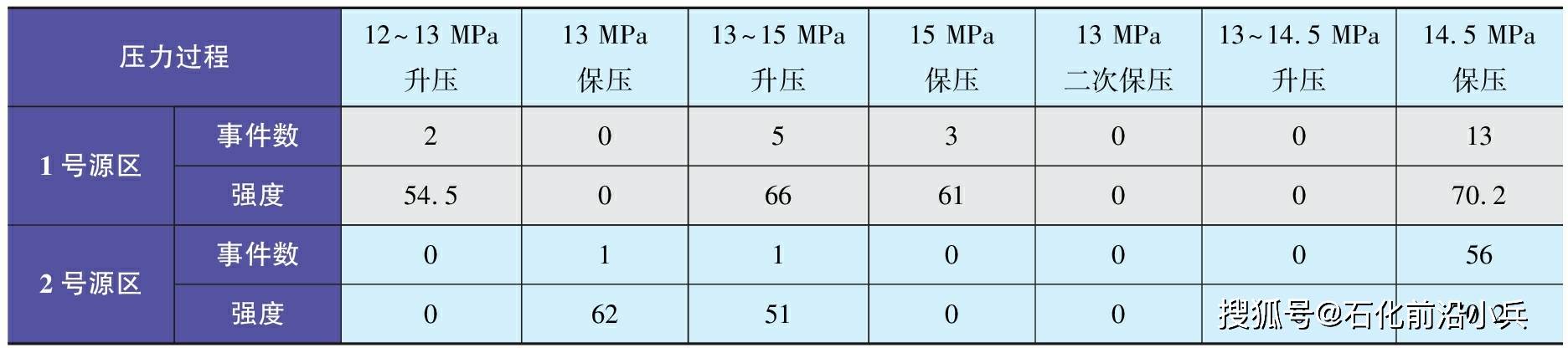

在2次升压保压阶段,除1号、2号定位源区外的其他位置有分散的源信号产生,经过分析,为A类源,可不予考虑。对声发射数据进行分析统计,得出1号、2号源区事件数的统计结果,如表1所示。

表1 1号、2号源区的事件数统计结果

依据GB/T 18182—2012对此2处定位源区的定位源进行分析评定结果如下:1号源区为中强度活性源,D级源;2号源区为弱活性中强度源,C级源。由于该容器为多层包扎式压力容器,无法进行超声波检测复验,另外受现场环境限制也不能进行γ射线检测复验,因此,只能进行外表面宏观检查和磁粉检测。在声发射验证完毕后,随即在容器相应部位进行表面检查,未发现表面异常情况(见图9);经过对该容器外表面焊缝进行100%磁粉检测,未发现表面裂纹缺陷【4】。

图9 5号、7号、8号传感器定位

从这2个源区出现的升压保压区段上来看,不满足Kaiser效应。从这2个源区的分布及信号时间上看,基本是在同一时间段出现,且有规律地呈线性分布,并在容器筒体第4圈环焊缝两侧沿容器轴线互成180°错开分布。

从容器结构来看,其内部各包扎层均有焊缝存在,且两层壁板焊缝之间会错开一定位置。

从容器打压与信号产生来分析,第一次升压和保压过程中出现遍布筒体的分散声发射定位源信号,是由于升压过程中层板间相互协调变形不一致使层板间产生摩擦引起的。卸压后的第二次升压和保压过程中,由于多层容器层板间的相互变形已基本一致,因此层板之间不再产生摩擦信号,也即不会出现遍布筒体的分散声发射定位源。对于部分存在层板间间隙的部位,如在第一次升压过程中变形充分或者该部位存在的裂纹性质的缺陷尖端完全钝化,第二次升压时这些部位则不会再次出现声发射定位源信号;另一部分存在层板间间隙的部位,如在第一次升压过程中变形不充分或者该部位存在较大的裂纹性质的缺陷,在卸压后第二次升压和保压过程中,则会在第一次出现声发射定位源集团的部位再次出现声发射定位源信号,严重时还会再次出现大量的声发射定位源信号形成声发射定位源集团。而出现突发信号的部位从随后增加的降压—升压—保压过程的结果来看,并未出现定位源事件,且撞击信号也较少,据此判断,这两处出现的突发信号并非较大的裂纹性质的缺陷【5-6】。

3 结论

综上所述,根据2个突发信号源部位发生的时间及信号强度,同时结合其出现的部位以及随后增加的升压保压过程的信号进行综合分析认为,这两处源区的声发射事件信号应该为第一次升压过程中变形不充分的部位在第二次保压过程中层板间相互协调变形趋于一致时使层板间产生摩擦而引起的,并非裂纹信号。