焊接车间数字化管控技术研究现状与展望

摘 要:文章针对焊接车间的数字化管控技术,结合工业物联网、数据传感、信息管控、工艺专家数据库等技术在焊接领域的应用特点,归纳分析了国内外焊接工艺智能设计、焊接任务派工与工艺下达控制、焊接过程传感采集与质量评估、焊接车间信息管控、无损检测数字化等技术的研究现状,探讨了焊接车间数字化管控技术的研究进展与不足,提出了未来焊接车间数字化管控技术的主要发展方向。

关键词:数字化管控技术 焊接工艺智能设计 焊接过程采集与控制 焊接车间信息管控

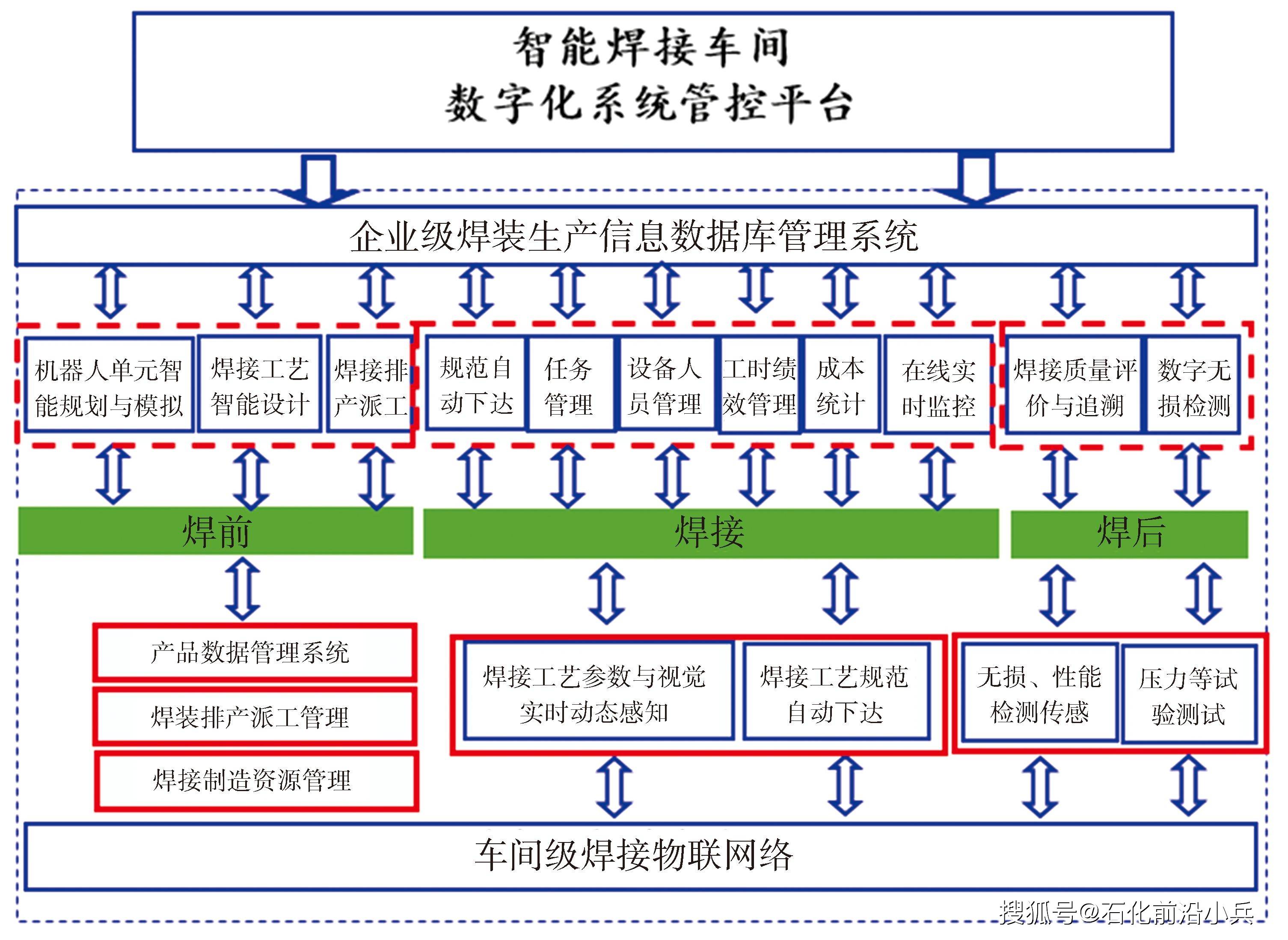

随着焊接数字化、智能化技术的快速发展与应用,“车间级数字化管控技术”概念越来越清晰地呈现在人们面前【1】。所谓焊接车间数字化管控技术,一般是指建立在“焊接装备车间物联网络系统”基础上,从焊前准备、焊接过程与焊后检测3个关键阶段实现焊接生产全流程智能化管控的技术。其核心概念包括焊接工艺智能设计、焊接任务自动下达、焊接工艺参数传感传输、焊接质量在线监控、焊接工艺与质量的全程可追溯、焊接生产智能管控等,具有焊接装备单元智能化、工艺设计专家化、焊接过程控制数字化、生产过程可视化、技术管理网络化、接头质量透明化等显著特点,解决PLM(产品生命周期系统)、ERP(企业资源管理系统)、MES(生产执行系统)等企业信息化系统在焊接车间智能化实施中存在的“最后三公里”不可达问题。焊接车间数字化管控技术是国家两化融合的关键,主要应用于现代制造业的焊接车间,可显著提高焊接车间生产效率和生产管理能力,细化材料、工时等消耗统计,缩减企业生产和管理成本,推动企业整体生产技术的转型升级,助力制造企业实现“中国智能制造2025”。其相互关系如图1所示。

图1 数字化焊接车间管控技术关系

1 焊接工艺智能设计技术

工艺智能设计在焊接制造中占据重要地位,焊接工艺参数(电流、弧压、焊接速度等)合理与否决定了焊缝质量和力学性能的优劣。然而,由于焊接过程复杂、影响因素多,工艺参数不仅取决于母材、厚度范围等材料特性,还取决于焊接方法、坡口形式、焊接位置等工艺条件,使得焊接工艺设计繁琐且复杂,往往依赖人工设计经验确定工艺参数。近年来,通过工艺数据库、专家系统、机器学习深度挖掘材料特性、工艺条件与焊接工艺参数内在关系,实现了工艺参数的智能预测,为焊接基础数据库构建、工艺智能设计建模和参数智能推理提供了有效手段。

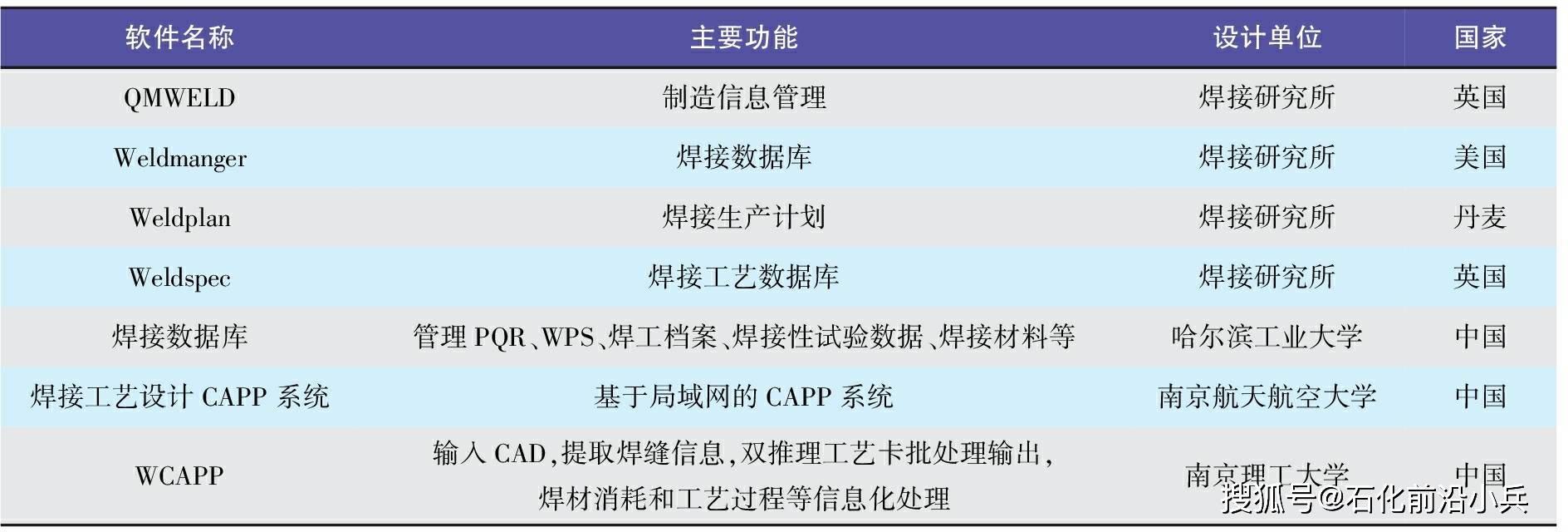

国内外研究者均对焊接工艺数据库软件系统开展了基础研究,国外侧重于母材、焊接方法、焊接材料、坡口形状、工艺条件、厚度范围等的数据库管理的研究,国内则集中于工艺评定数据库、工艺自动设计、材料定额等方面。部分焊接工艺数据库软件系统见表1【2】。

表1 焊接工艺数据库软件系统

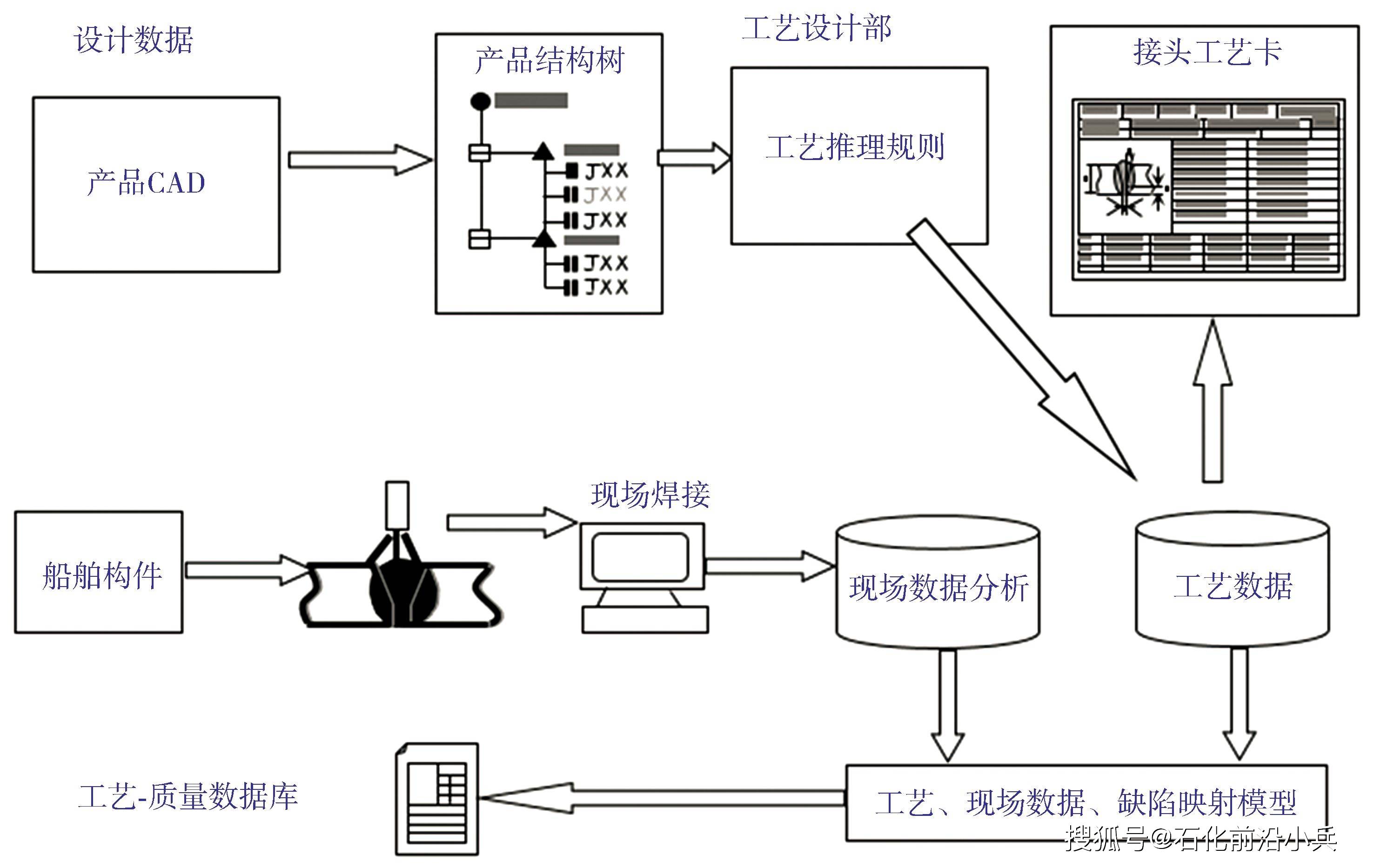

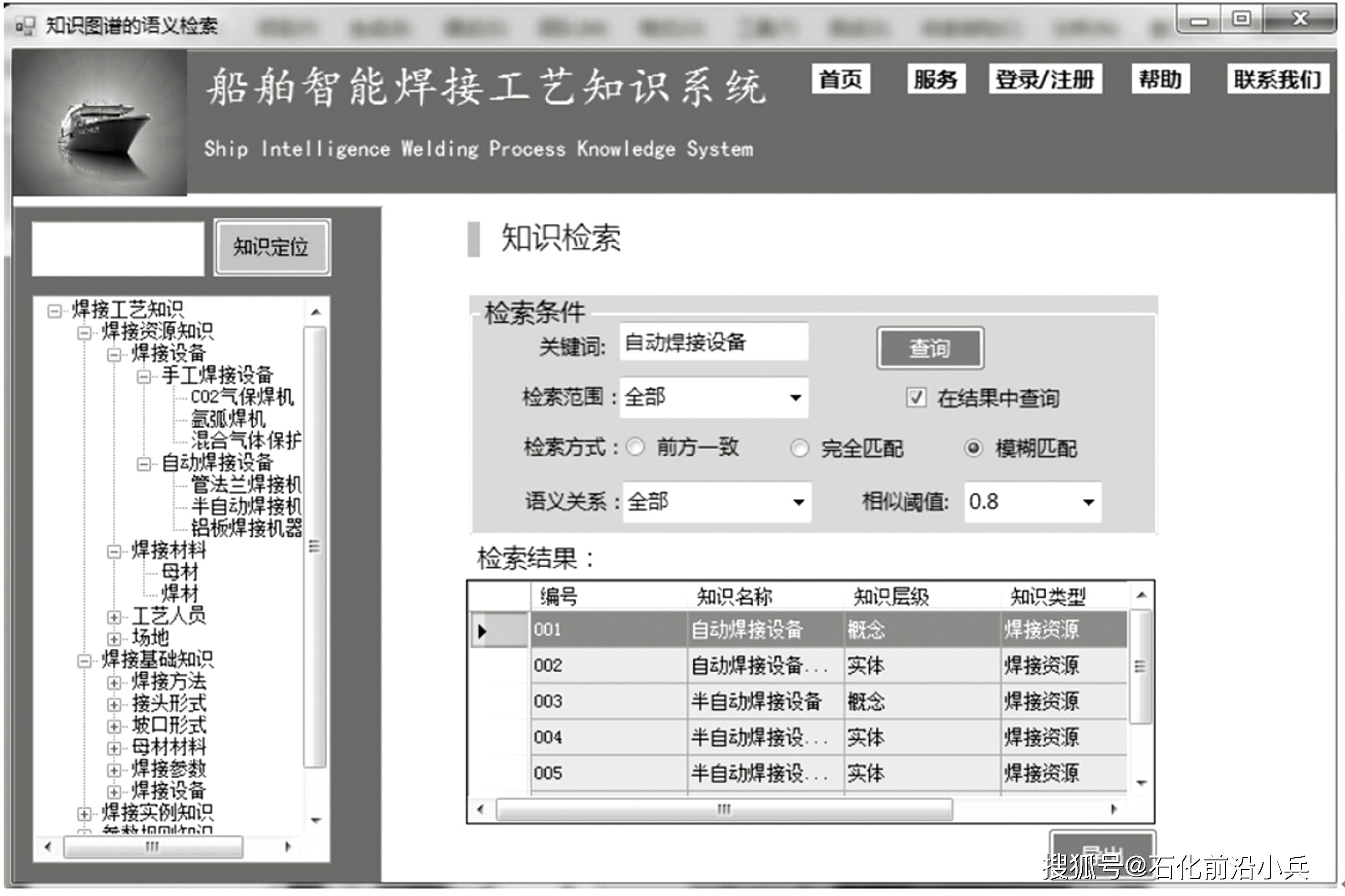

A.A. Adekunle等【3】针对圆管马鞍形角焊缝的机器人焊接开发了焊接工艺设计软件,涉及CAD图纸、焊缝长度、焊缝位置、焊枪角度等工艺数据库管理,但功能简易,且未涉及焊接工艺参数推理。南京航空航天大学魏艳红等【4】针对钛、铝等轻合金航空材料焊接工艺特点,研发了焊接工艺知识库共享平台。该系统包括焊接工艺技术文件、焊接基础数据、焊接专家知识等知识的共享和管理,兼具柔性化、增量式优点。上海船舶工艺研究所朱若凡等【5】基于MySQL数据库和神经网络开发了船舶焊接专家库设计软件,该系统由专家数据库、报表生成器、热输入值预测机、人机交互界面等组成,具备自动坡口图生成、热输入值预测、自动焊接工艺规范生成等功能。南京理工大学王克鸿【6-8】基于CAD/CAM平台二次开发程序开发了焊接工艺计算机辅助智能设计与评价系统进行焊接坡口特征造型与自动解析,解决坡口信息、焊缝特征识别与提取问题。该系统引入多参数、多规则约束的自动工艺求解方法进行工艺自动推理设计,具有焊接接头信息输入、工艺自动推理设计和质量数据库、工艺文档批处理输出等功能(见图2),已应用于特种车辆、承压容器等行业。近年来,随着知识工程的发展,新一代知识图谱技术被用于焊接工艺设计,清华大学马国辉等【9】利用知识工程建立焊接工艺知识领域本体,设计模糊规则推理工艺参数,开发了面向船体焊接工艺的知识库系统,解决了船舶制造工艺知识重用性和共享性差问题。江苏科技大学凡天娣等【10】提出了基于本体的船舶焊接工艺知识图谱构建方法,通过三阶张量三元组提取工艺实体及概念间的语义关系,建立焊接工艺知识本体与知识图谱的映射机制,实现了知识图谱对船舶焊接工艺知识的表达和语义检索(见图3)。

图2 焊接工艺设计与质量数据库

图3 焊接知识图谱系统

2 焊接任务派工与工艺下达控制技术

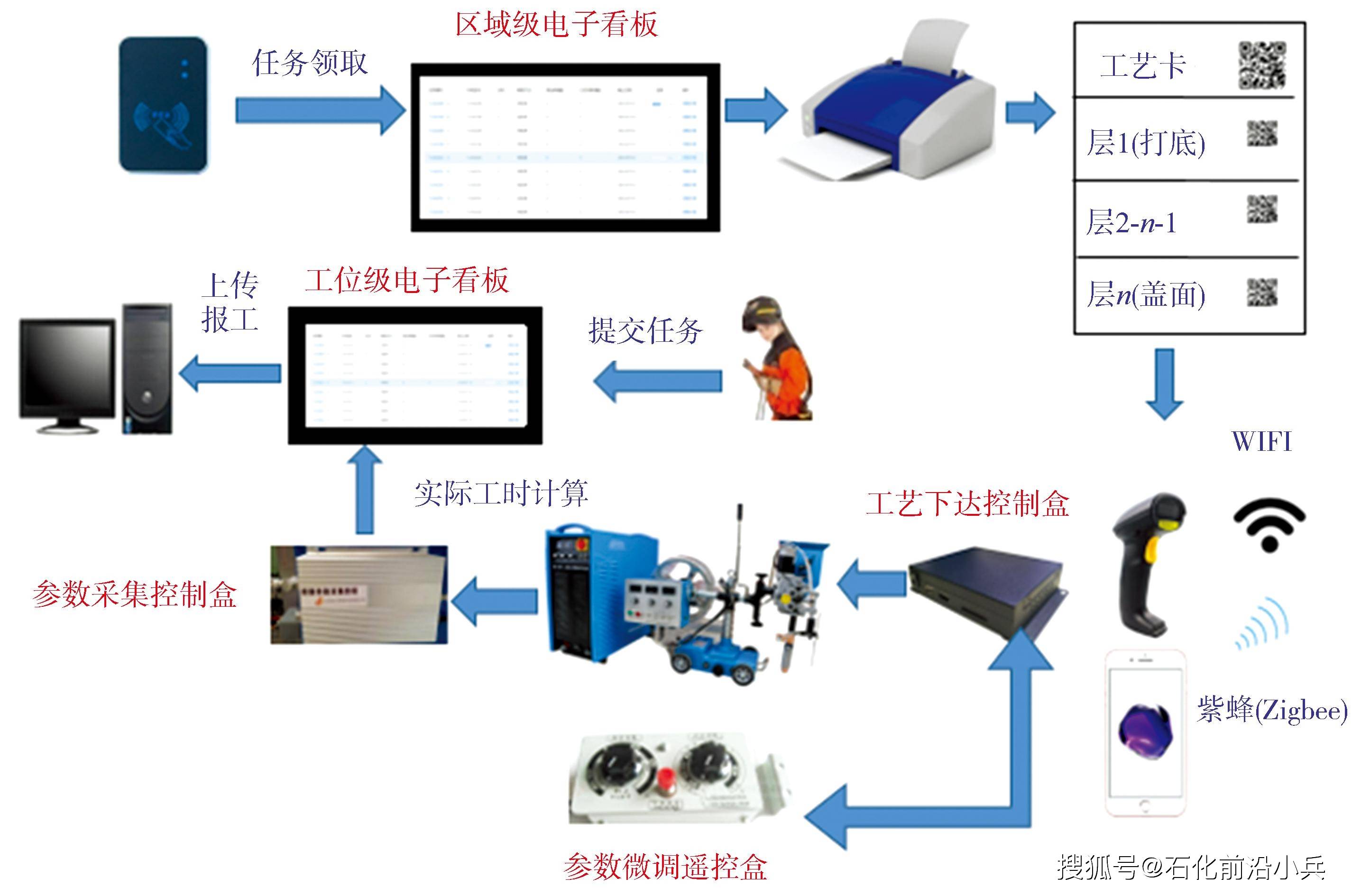

目前,焊接制造车间的任务派工大量依赖于制造执行系统(MES),而MES系统由于缺乏与焊接设备端的接口,仅能用于任务的派发和报工,无法实现焊接工艺参数的下达控制【11】。焊接任务派工与工艺下达控制技术由生产管理部门、各分厂厂长、班组长等根据产品订单计划,分别制定总生产计划、部件生产计划与部件焊装计划,班组长根据部件焊装计划,根据焊工资质、时间等将焊接任务分派到焊工或特定焊接设备。其中任务派送与执行以焊缝为基本单元,系统自动通过焊缝工艺编号与焊接工艺智能设计与系统工艺数据建立联系。焊工通过员工卡(IC卡)在电子看板上读取当日的焊接任务(含工艺规范),打印焊接任务书。焊工按照设定的焊接规范进行焊接,采集控制盒将焊接过程的电压和电流参数上传到电子广告牌和远程服务器显示、分析和存储。服务器通过参数传感传输系统获取的焊接参数信息建立焊缝执行编号与焊接过程信息的联系,如图4所示。

图4 焊接工艺下达控制

南京理工大学杨增海等【12】研制了二维码扫描焊枪控制系统,具有焊枪扫查、二维码识别、自动获取工艺参数和下达控制的功能,适用于机器人、专机、手工焊机的工艺参数控制,实现了焊接工艺规范参数下达的数字化和自动化。哈尔滨焊接研究所张磊等【13】针对窄间隙埋弧焊接工艺执行信息,通过内置于工控机的软件系统控制焊机,实现焊接过程工艺参数的远程下达,提升了车间精益化管理和焊接设备信息化水平。江苏新时代造船公司朱韩钢等【14】在造船焊接信息化管理中,在焊接工艺规范和焊接程序支持下,进行了焊接作业计划、自动下发焊接作业派工单、焊接作业依据工艺程序管控的实践。

3 焊接过程传感采集与质量评估

焊接过程是一种十分复杂的理化变化过程,其稳定性与质量信息蕴含在电压、电流、电弧光信号等信息中,通过传感采集电流、电压、熔池图像等信号进行实时分析,对于判断焊接过程的稳定性、缺陷产生和质量具有重要的意义。

在电流、弧压信号处理方面,德国汉诺威大学Rehfeldt教授等研制了“汉诺威分析仪”,提取概率密度分布、短路与燃弧时间频数分布等特征用于诊断焊接过程稳定性及质量缺陷【15】。C. S. Wu等【16】将概率密度、短路时间频数分布等离散为特征向量,结合模糊神经网络对表面油污、弧长突变、坡口缺口等焊缝进行识别。Cao Biao等【17】深入研究了电弧的混沌和分形行为,提取近似熵、Lyapunov指数判别焊接过程稳定性。近年来,时频分析被用于挖掘电信号时频域联合分布信息。Yiming Huang等【18】在铝合金钨极气体保护焊(GTAW)的气孔成形缺陷识别中,利用经验模态分解(EMD)提取电弧电信号中的缺陷质量特征值,成功实现了气孔缺陷的定位识别。Kuangfeng He等【19】利用局部均值分解提取电信号特征,结合支持向量机诊断咬边、驼峰等成形缺陷。

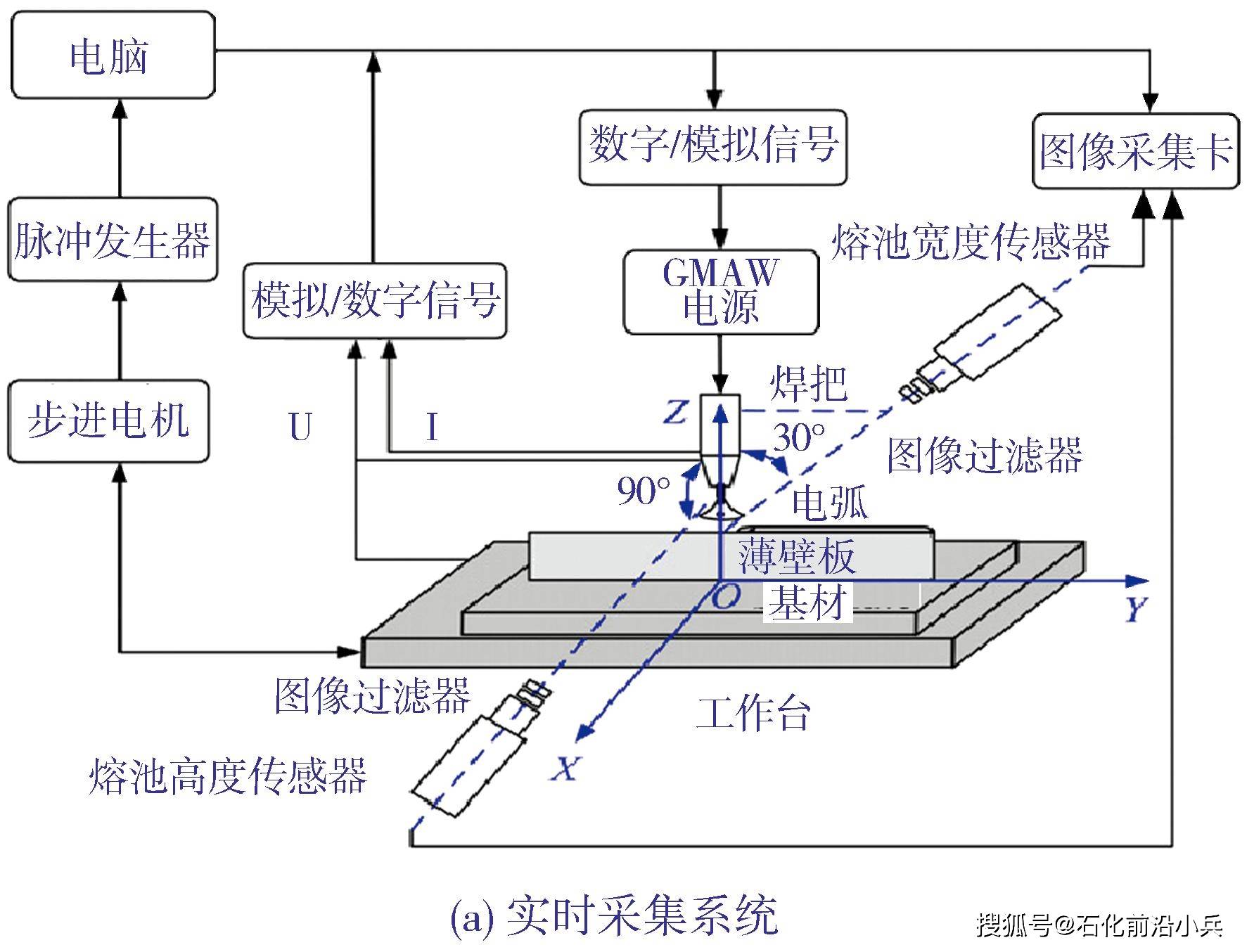

在熔池信息感知方面,视觉传感器通过在特定光谱波段内对熔池区域进行成像,获得熔池的二维和三维信息,直观反映熔化金属的动态行为,常用于质量缺陷识别、熔池三维重建和成形精度控制。美国肯塔基大学的R. Kovacevic等【20】采用点阵结构光代替多条纹结构光,开发了一套熔池三维传感系统,该方法通过光学反射定律及相应的边界条件实现了GTAW焊接熔池的三维重建。上海交通大学Zhifeng Zhang等【21】设计多光路系统同步获取焊缝正面熔池前方、后方及焊缝背面熔池图像,提出基于视觉注意(ROI)的灰度区概率比值图像特征识别铝合金焊缝表面氧化气孔、焊缝下榻及焊漏等缺陷的方法。山东大学的Chunyang Xia等【22】将电弧增材过程驼峰、严重飞溅、机器人异常的熔池图像作为深度学习神经网络CNN的输入,对比不同深度学习网络的识别效果,其缺陷识别准确率最高可达到97%。日本大阪大学Kazufumi Nomura等【23】在变间隙熔透熔化极气体保护焊(GMAW)的焊接中,利用熔池图像结合深度学习算法预测未熔透、熔透、过熔透3种状态,预测准确率超过95%。西南交通大学熊俊等【24】根据GMAW弧光光谱特点,采用复合滤光技术设计了一套熔池图像实时采集系统[见图5(a)],通过对熔池图像进行软件处理准确提取了GMAW熔池的宽度和高度信息[见图5(b)~图5(c)],并可结合模糊PID控制器对熔宽和熔深进行在线控制。

图5 GMAW熔池宽度和高度检测【24】

在多源信息传感与融合方面,上海交通大学陈超等【25】同步获取电弧脉冲GTAW的电压、电流、电弧功率、电弧声音和熔池图像,通过卷积神经网络提取熔池图像的视觉特征,结合电压、电流、电弧声时频域特征构成19维特征向量,利用长短期记忆(LSTM)网络可以提前0~2 s预测正常焊透、未熔合、弧垂凹陷、烧穿和错位。华中科技大学万柴志等【26】建立了红外图像、电流和电压的多传感监测系统,提取电流、电压及图像特征对熔敷层不连续、塌陷、气孔缺陷进行识别与定位。澳大利亚卧龙岗大学Pan Z X等【27】设计了电弧增材多传感器监测与控制系统框架,指出多源信息融合能够大大提高缺陷识别率。

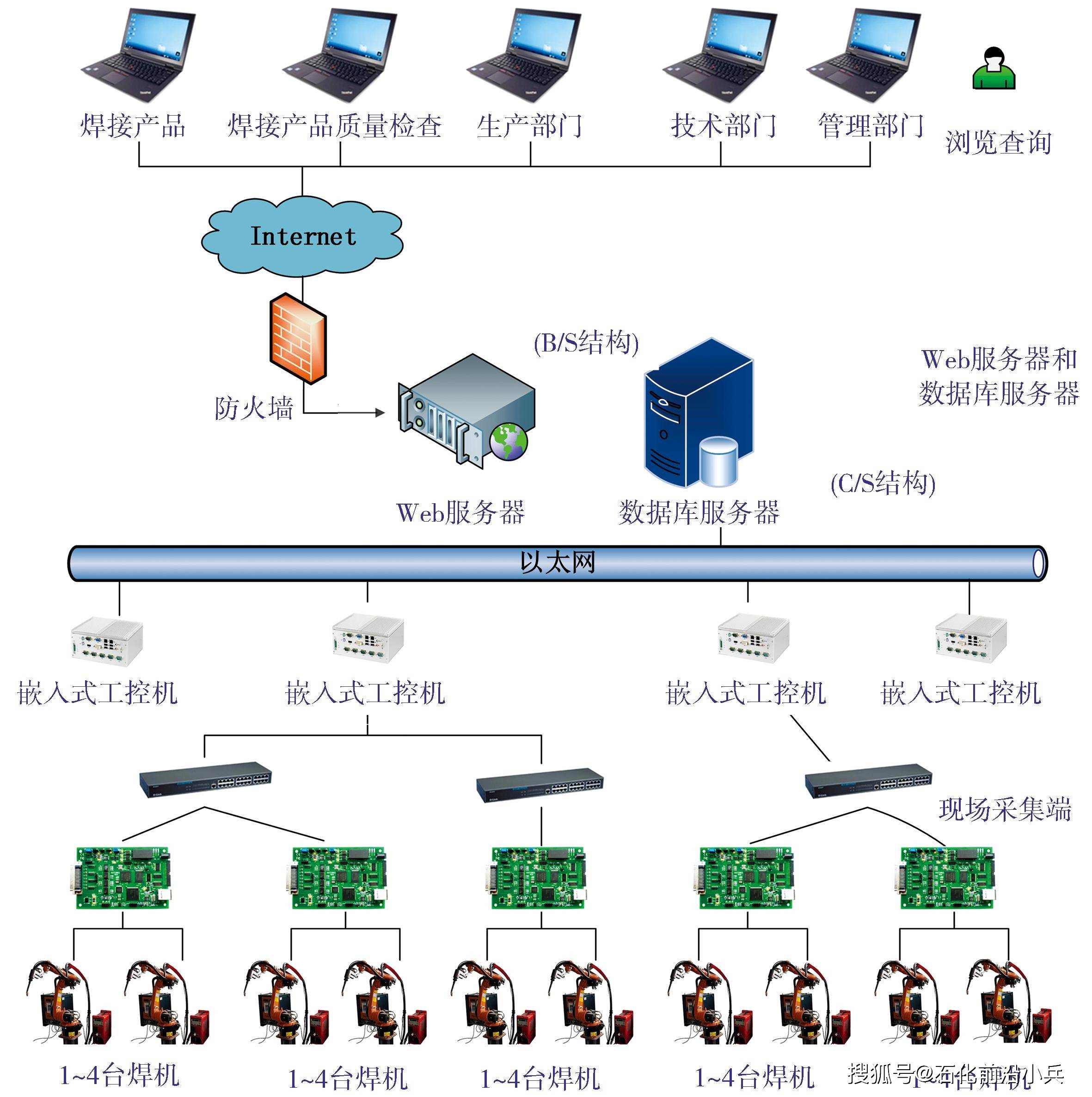

4 焊接车间信息管控技术

在焊接装备车间工业物联网络硬件系统基础上,通过传感采集焊机的电流、弧压信息,送丝速度,气流量等参数,实现焊接车间设备实时监控、焊接工艺参数在线控制、生产过程管理以及焊接数据统计、分析等管控。唐山松下公司刘金龙等【28】开发了基于工业物联网的焊接设备云监控系统,以MCU为控制器、IOT为核心、云存储平台为基础,实现焊接设备和云平台之间的高效数据传输与控制,提高焊接管理精细化。东方电气集团董娜等【29】开发了基于5G通信的焊接设备远程监控系统。该系统通过获取焊接电流、焊接电压、送丝速度、气体流量等信息,实现了焊接过程的实时监控和焊后的追溯分析等。同时,5G通信提高了网络传输的实时性、稳定性、安全性。山东奥太电气公司苗文玲等【30】开发了基于工业互联网平台的智能焊接云系统,实现了焊接设备实时监控、焊接工艺参数在线控制、生产过程管理、焊接数据海量存储以及焊接数据统计、分析的综合化焊接生产管理,助力企业合理调配生产资源,以提高产品生产效率、提升产品质量。北京时代科技公司张兰等【31】设计了焊接设备层、边缘层、PaaS层和应用SaaS层的焊接物联网云平台。将焊接实时状态、生产工艺数据、生产人员数据和焊接物料消耗数据传输至云平台,即可在云端实现焊接操作人员、 焊接设备、 焊接物料、 焊接工艺和焊接生产的管理控制和数据统计报表服务。R. S. Barot等【32】开发的智能霍尔效应传感器和微控制器可测量埋弧焊送丝、 焊接速度, 同时,使用开源MQTT协议和HIVEMQ平台还可将采集数据传输到移动和计算机仪表看板。然而,上述系统功能均侧重于工时统计、设备使用率、焊工等信息管理,工艺参数电信号采样率低, 仅依靠电流、电压值是否超限诊断焊接质量好坏。因此,另有一些学者基于高频工艺参数采集进行了焊接质量诊断的尝试。如,上海交通大学蔡艳等【33】开发了基于无线ZigBee技术的焊接电源群组化监控, 通过提取工艺参数电信号变异系数等统计特征, 实现船舶焊接群组化监测和质量诊断。南京理工大学王克鸿【34-35】等利用实时传感采集焊接过程参数, 通过统计、 时频分析计算波形特征参数, 在线与WCAPP系统推理工艺参数进行比对 ,判断焊接过程稳定性和工艺合理性,实现焊接车间数字化管控。焊接车间物联网示意如图6所示, 焊接车间数字化大屏如图7所示。

图7 焊接车间数字化大屏

图6 焊接车间物联网

5 无损检测数字化技术

焊缝质量无损检测数字化是焊接车间质量管控的重点,涉及X射线检测结果的数据处理、检测结果上传至工业物联网平台等。中国电子工程物理研究院许州等【36】开发的RDEES系统利用金属陶瓷管X射线源和数字平板探测器实现对环焊缝的数字化射线检测,适用于各种口径的输油输气管道对接焊缝、各种与管道焊接有关的接头、弯头、三通等,其借助计算机评片系统,大幅降低了评片人员三维劳动强度,实现了计算机评片结果检索、查询和远程网络化诊断。乔立强等【37】研制了基于X射线探测器的数字化无损检测系统。该系统能进行图像的远程采集和传输,并能进行远程非现场焊接质量评判。海洋石油工程公司李雪蒙等【38】提出了一种基于数字扫描仪的工业焊接缺陷X射线胶片数字化系统。该系统采用数字扫描仪对传统胶片信息进行数字化处理,再通过算法研究和软件设计,对胶片记载的焊缝缺陷进行自动化识别、提取、分析和判定分级,并进行数字化管理,从而实现了对焊缝缺陷胶片的数字化采集与管理、高效阅片和快速检索。该系统已在LNG接收站项目上得到成功应用。

6 结语

焊接车间数字化管控技术是焊接工艺设计、任务排产派工与工艺下达、焊接过程传感采集与质量分析、生产信息管理、无损检测数字化评价技术的集成应用,其中,焊接工艺智能设计、焊接排产派工与工艺下达、焊接质量诊断分析是今后发展的重点和热点方向,将大幅提升焊接制造智能化水平和制造业基础工艺能力。文中主要总结了焊接车间数字化管控技术,未来尚需在以下几个方面进行探索:

1) 需要大力开展焊接工艺智能设计技术,将工艺智能设计与企业信息系统进行集成;

2) 深入研究焊接质量诊断技术,将焊接质量诊断与焊接工业物联网平台进行集成,提升焊接工业物联网管控系统的质量元素;

3) 焊接排产派工与工艺下达技术研究还尤为匮乏,需要进一步深入研究。