关于提高管式加热炉对流盘管管材利用率的探讨!

摘 要:管式加热炉是石化装置中的关键设备之一,其盘管内流动介质多为易燃易爆的烃类,承受高温高压和腐蚀的炉管通常选材等级较高,投资占比较大。如何提高管材利用率,实现更经济高效的设计,一直是加热炉设计重点关注的方向。文章采用案例对比分析方法,通过对管式加热炉对流段结构进行优化设计探讨,验证了提高对流盘管利用率的效果,并提供了对流段结构的具体改进设计方案,可为降低管式加热炉投资、推进工业炉设计水平的提高提供借鉴和参考。

关键词:加热炉 对流盘管 优化设计

管式加热炉是石油化工装置中的重要设备之一,是装置的供热中心,负责为整个装置的运行提供绝大部分的热量,其投资占装置投资的比例较大。

管式加热炉为明火火焰加热,炉膛内设有盘管系统,盘管内为流动的工艺物料,火焰通过加热盘管达到加热工艺物料的目的。盘管系统主要由直管段与相应管件(如弯头等)焊接构成,是整个管式加热炉的传热核心组件。盘管系统可分为辐射盘管和对流盘管。辐射盘管位于辐射室,主要接受火焰直接辐射产生的热量;而对流盘管位于对流室,在这里,高温烟气穿过对流盘管管束与管壁产生对流传热作用,将高温烟气的热量传递给炉管,加热工艺物料。

在传热过程中,传热面积是一个直观的重要参数。一般情况下,其他条件不变时,它与传热量成正比例线性关系。现行成熟的设计中,辐射盘管的所有外表面均在高温炉膛内,几乎被百分之百地利用了,那么,要想从传热面积上挖潜来提高传热效率,只能重点挖掘对流盘管的潜力。

1 加热炉的对流室形式

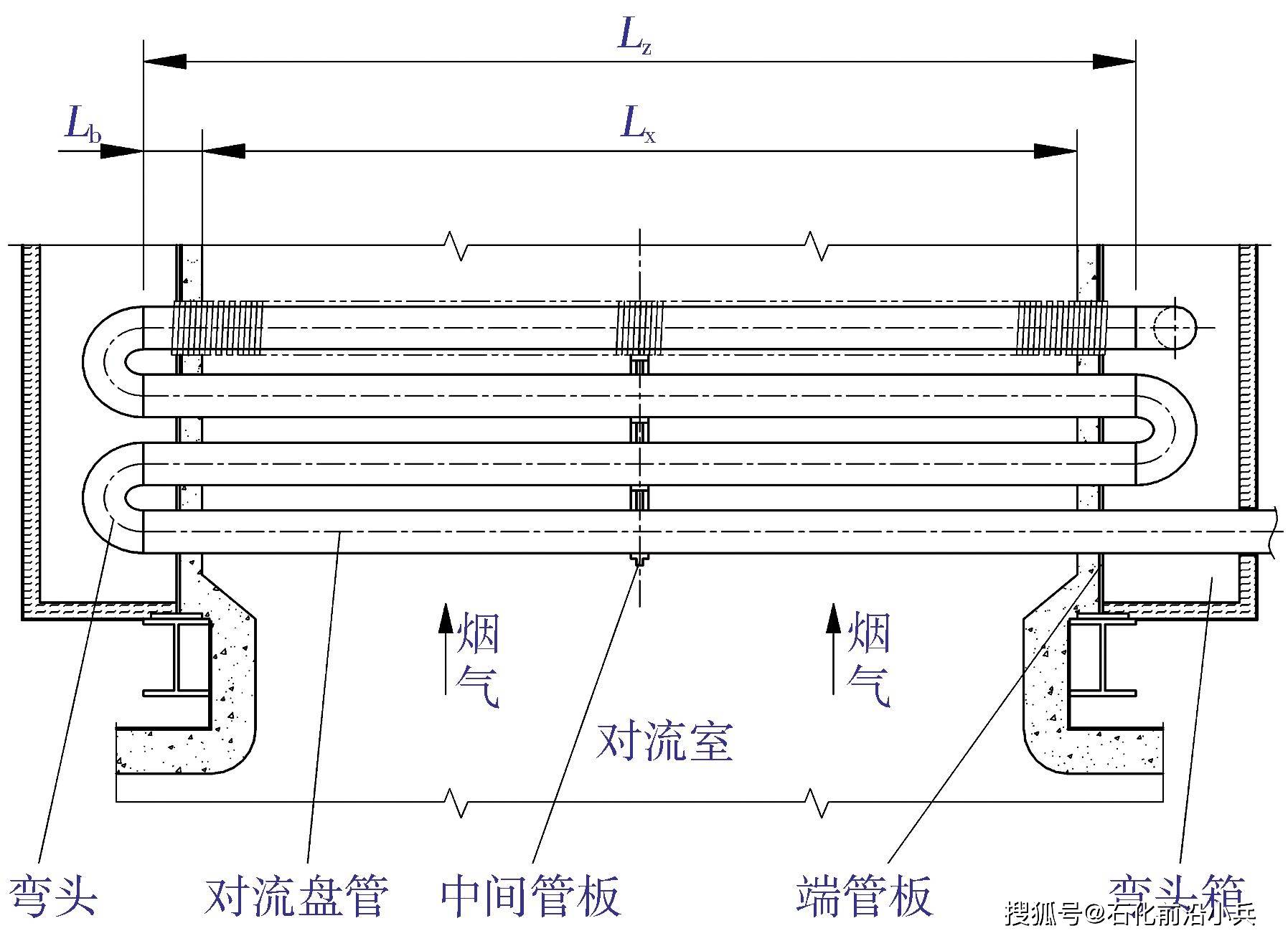

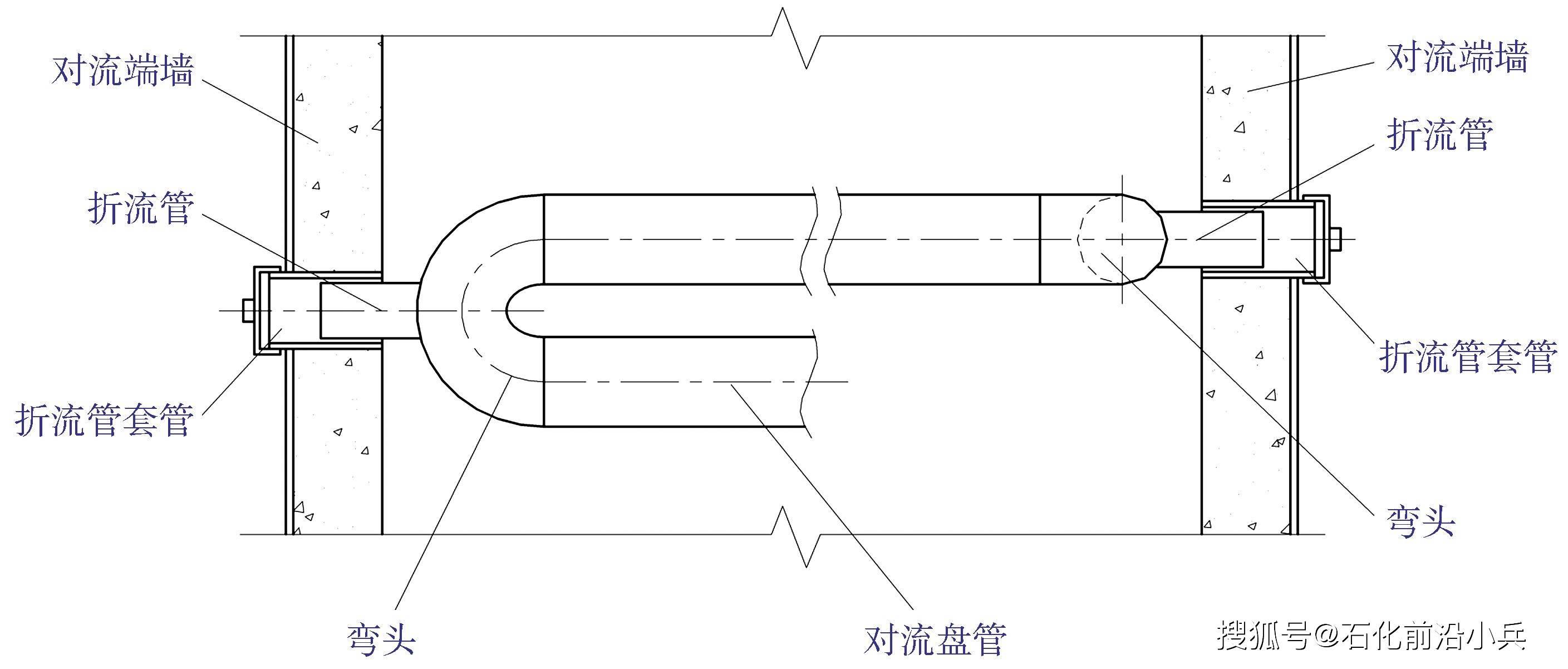

典型的加热炉对流室形式如图1所示。由图1 可见,除了必要的侧墙等钢结构外,对流室主要由对流盘管、2组带耐火衬里的端管板和2组弯头箱组成。对流盘管由端管板支撑在钢结构上,当直管段较长时,还需要辅以中间管板进行支撑。

图1 典型的管式加热炉对流室形式

对流盘管现行的支撑方式已很成熟。图1显示,对流盘管中能起到传热作用的并不是整个盘管,也不是全部直管段(长度Lz),只是在2个端管板中间暴露于热烟气中的部分直管段,故这段长度称为有效长度Lx,而另一小段直管段(长度Lb)和弯头不在对流室的热烟气中,因此,这部分不受热,起不到传热作用。为避免这部分盘管暴露在对流室外散热,还要增设2个带内保温层的弯头箱。

基于此分析,对流盘管的外表面积并没有得到充分利用,炉管材料利用率有进一步提高的空间。

2 对流盘管的利用率

为便于理解,本文以1根直管段带1个弯头作为1个传热单元。通过分析1个传热单元的状况推算整个对流盘管的状况。当管径不变时,炉管的长度和外表面积是成线性正比关系的,因此仅考虑长度的变化即可说明问题。

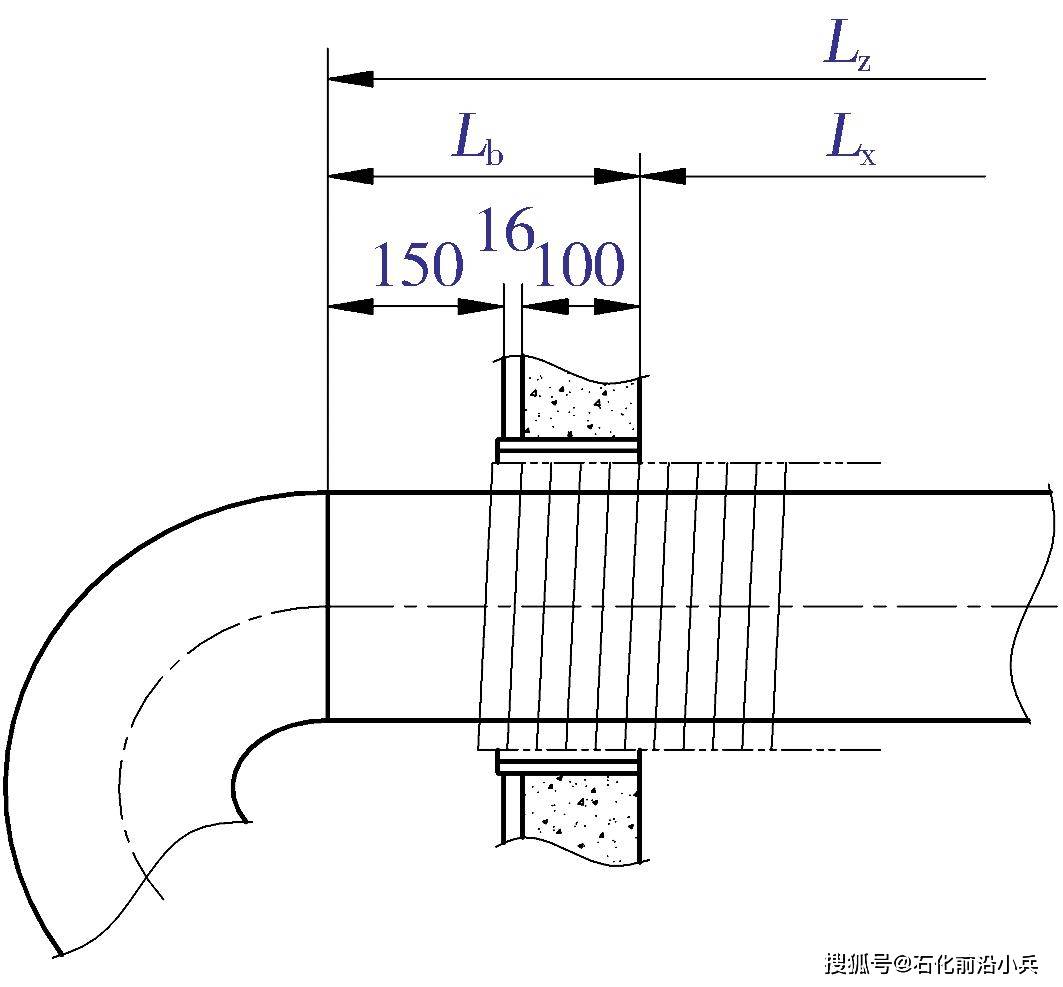

按对流盘管的结构形式,起传热作用的仅为图1中直管段的有效长度Lx部分,不传热的直管段(Lb部分)和弯头尺寸如图2和图3所示。

图2 光管端管板处结构

图3 扩面管端管板处结构

1) 直管段Lb部分:

埋在端管板衬里内的长度至少为100 mm;

管板厚所需长度一般为16 mm;

伸出管板外部分的长度一般为150 mm;

单侧计 Lb=100+16+150=266 mm;

两侧共 2×Lb=2×266=532 mm。

2) 弯头沿中心线的展开长度C=0.5πS mm(S为弯头的管心距)。

按以上统计,每个传热单元不传热的总长度至少为

(2Lb+C)=(532+0.5πS) mm

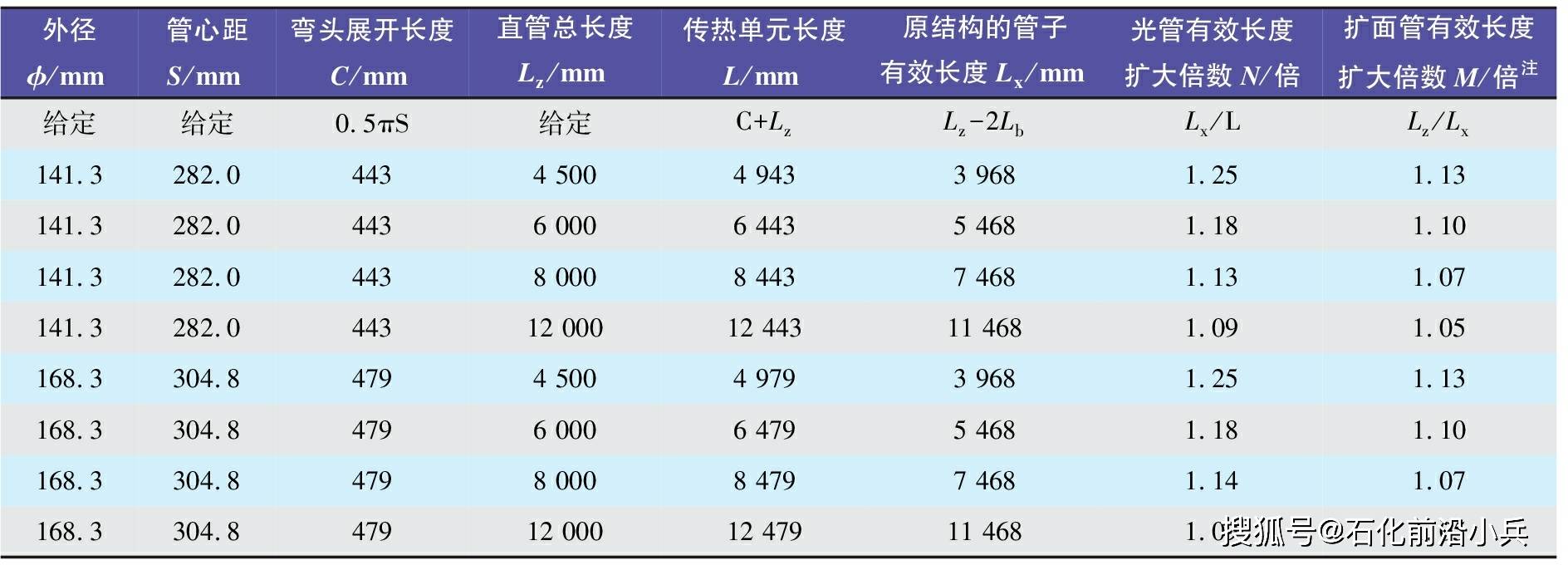

为直观地说明问题,本文基于1个传热单元进行量化计算,选择了2种常用的管径,各配以4种设计经常采用的直管段长度,其盘管利用率E与直管总长Lz和管外径φ之间的关系见表1。

表1 盘管利用率E与直管总长Lz和管外径φ之间的关系

由表1计算结果可知:直管总长度Lz越短,盘管利用率就越低;管径φ越大,则管心距S就越大,盘管利用率就越低;利用率最低时不到80%。

3 提高对流盘管利用率的方法

本文阐述的提高对流盘管利用率的方法是将弯头和Lb段纳入到对流室内,使这两部分同有效长度Lx段一起暴露于热烟气中,有效地起到传热的作用。

实现上述目标的途径是将弯头箱变为对流室的一部分,将弯头和Lb段纳入对流室。对流室需要进行相应的改进,包括:原弯头箱架的两侧和顶成为对流室侧墙和对流顶的延伸部分;原弯头箱门作为对流室的端墙;原弯头箱架的底板取消,下端直接与扩大了的辐射室炉顶板开口连接,成为一个热烟气通道。此时,对流盘管整体被包容在对流室内,并暴露于热烟气中,盘管的所有部分都将参与到传热过程中,这样可较大幅度地提高炉管的利用率。

4 实施方案

取消弯头箱并对对流室进行改进,会牵涉到很多部位,其中最主要的就是对流盘管支撑结构形式的改变,同时,还伴随着必要的适应性改变,如对流底梁结构形式、端管板形式及材质、对流端墙增加烟气折流体等。

4.1 对流盘管支撑结构

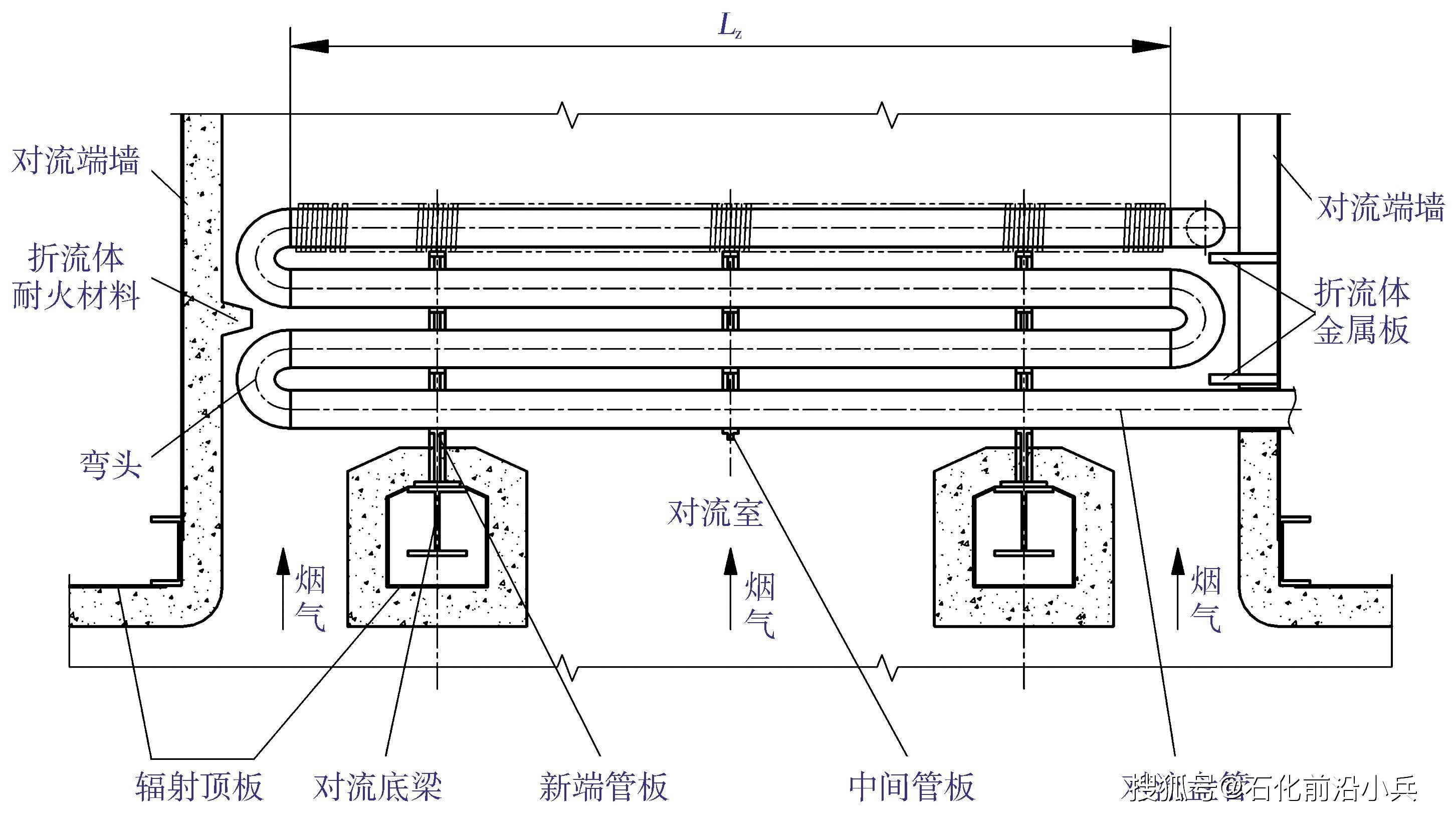

取消弯头箱后,原弯头箱的位置将变为1个对流热烟气的通道。原来的对流端管板的位置可以适当地向对流室中间移动,如果不考虑原有中间管板的话,对流室将被2个新的端管板分隔成可互通的3个热烟气通道。

对流盘管的新端管板与原结构中的中间管板处于相同的高温烟气环境,因此应与中间管板选用相同材质和结构,其几何形式也应随之改变,形成适应新的支撑方式的管板,如图4所示。

图4 较大规模对流盘管的支撑

此时的对流底梁已经不是原来在炉外的底梁了,而是要穿过对流室底部,成为穿膛式底梁。这种结构可以理解为辐射转对流烟道的多通道设计,即将辐射室顶板开3个烟气出口,与对流室底3个烟气入口对接。

结构改进后的对流底梁处于被火焰和热烟气包围的环境中,为保证其强度,应做遮蔽及隔热设计,且应有通风散热的功能。在对流底梁的周围用钢板焊接成较大的方管状,方管外壁附上耐火材料用于耐火隔热; 对流底梁位于方管内, 底梁与方管内壁之间留有一定距离, 使空气能流通顺畅, 及时散热, 避免因对流底梁过热而导致强度衰减。

当对流盘管规模很大或对流管很长、考虑提高整体框架强度时,可以适当增设这种形式支撑底梁的数量。

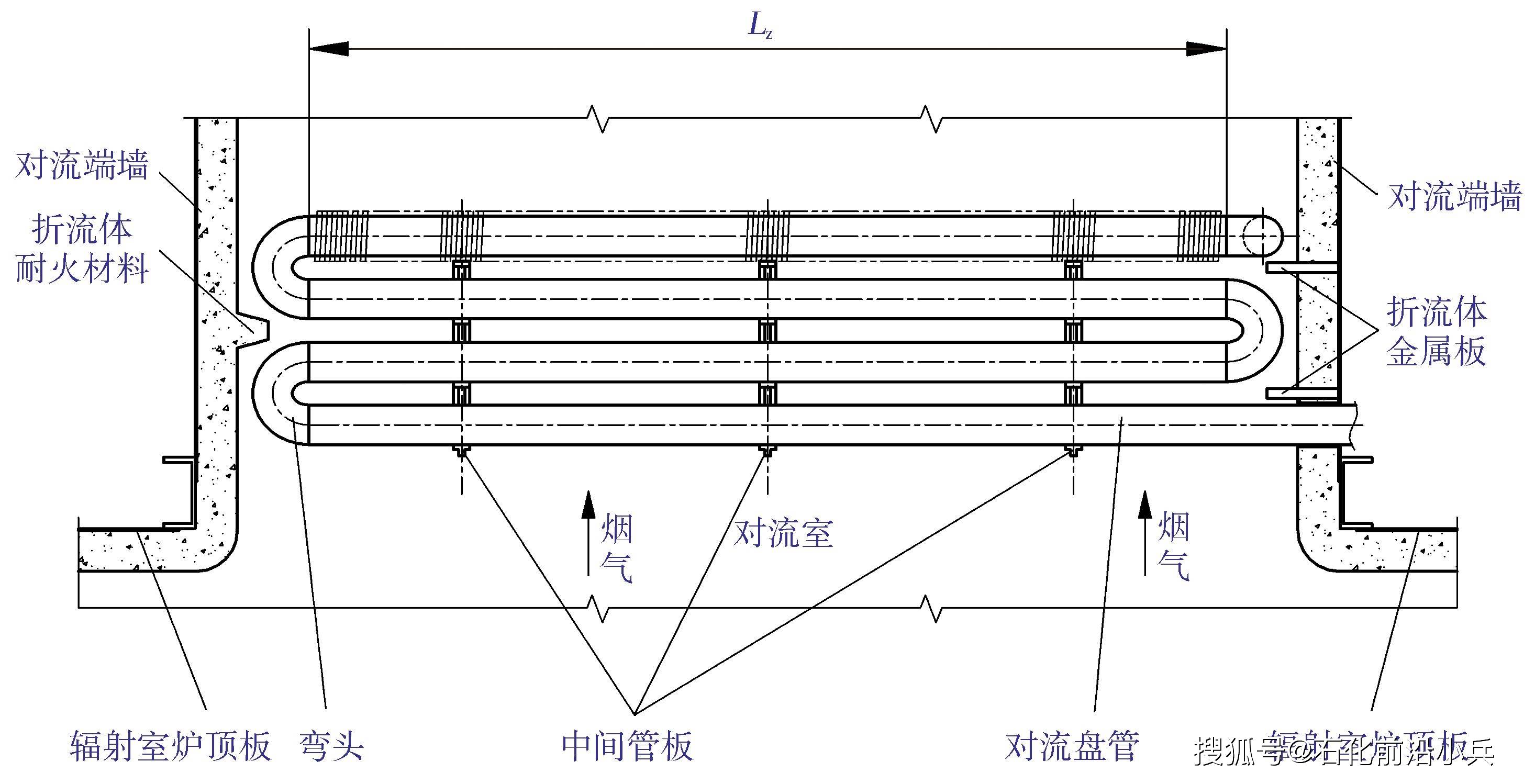

当对流盘管规模较小、质量较轻时,为减少工程量,可以采用图5所示的支撑形式。管板的支撑生根于对流侧墙立柱,受力部件为螺栓。

图5 较小规模对流盘管的支撑

4.2 对流端墙折流体

对流盘管在受热后轴向会产生较大热膨胀,所以,在弯头与对流端墙之间要留有足够的膨胀空间。当烟气进入对流室后,如果这个膨胀空间没有任何阻挡,高温烟气就会大量汇聚于此且几乎无阻力地向上攀升,直至流出对流室。这种高温烟气不经传热直接无阻碍流出的现象称为烟气短路,会导致热量大量流失,大大降低对流传热能力。因此需要在对流端墙上设置烟气折流体。

在对流弯头排列较规则且弯头间距较大的情况下,可以效仿对流侧墙的做法,采用成型的折流砖,也可用衬里捣制出规则的折流体,如图4和图5 中左侧所示;在弯头间距较窄的情况下,可以采用在对流端墙壁上焊接金属板的方法,如图4 和图5中右侧所示。

很多工况下,根据工艺过程的需要,对流弯头往往排布得不是很规则,无法采用以上2种折流体形式。这时,可以采取设置折流管的方法,如图6 所示。具体设置方法为:在弯头的顶端用焊接或某种方式固定1个短管作为折流管,对应的端墙位置安装1个折流管套管,将折流管插入折流管套管并留有足够的膨胀距离。这种设计可以效仿辐射炉管定位管及套管的做法。这样做既不影响对流盘管的受热膨胀,又可解决烟气短路问题。

图6 折流管示意

5 改进后的传热分析

实际应用于对流盘管的炉管通常有2种类型,一种是对流遮蔽段炉管,全部采用光管;另一种是其他部位的炉管,其有效长度Lx部分均为扩面管(钉头管或翅片管)。不管哪一种炉管,改进后的有效长度都得到了可观的延长,计算结果见表2。

表2 光管和扩面管有效长的扩大倍数

注:该值为不计入弯头的计算值。

5.1 光管

遮蔽段为光管,对流盘管的其他功能段也有采用光管的情况。对于光管部分,本文所述方案的传热单元长度包括1个弯头和直管,每个传热单元增加的有效长度为(2Lb+C)=(532+0.5πS) mm。按表2给定的管规格,有效长度扩大倍数N约为1.09~1.25倍,也就意味着遮蔽段的传热能力扩大到1.09~1.25倍,平均值为1.17倍。

5.2 扩面管

图3中所示的150 mm长的光管改进后需要留出长度为20~50 mm的一段不设置钉头或者翅片,这一考虑主要是为焊接后的射线检测预留放置底片的空间。

另外,弯头部分难以扩面,且光管和扩面管的传热计算方法不同,两者传热不等效,所以不能简单地直接相加。这个计算所涉及的参数和变量较多,本文不作定量详解,可简化处理,将弯头部分的等效长度C用于补偿为放置底片预留出的20~50 mm长度,因此每个传热单元增加的有效长度仅为2Lb=532 mm,按表2给定的管规格,其有效长度扩大倍数M即为Lz/Lx,约为1.05~1.13 倍,平均值为1.09倍。当然,弯头等效长度C远超过20~50 mm,在这个前提下,扩面管部分的传热能力至少能够扩大到1.09倍(平均),如果考虑弯头等效长度C超出20~50 mm的部分,这个倍数还要更大一些。

当然,对于不同规格尺寸的炉管,这些数据肯定与本文计算值不尽相同,但每个传热单元的传热面积一定会不同程度地增加,无论是光管还是扩面管。

6 结语

本文结合计算分析对对流室结构形式的改进方案进行探讨,提出了结构更简洁、对炉管的利用更充分、可有效降低全炉造价的优化设计方案,并得出如下结论:

1) 光管的传热能力提高了17%(平均),在传热量不变的情况下,光管的工程量可节省14.5%;

2) 扩面管的传热能力提高了9%(平均),在传热量不变的情况下,扩面管的工程量可节省8.3%;

3) 端管板材质升级会增加一些投资,但盘管节省的投资较大,总体造价降低的程度依然可观。

在具体工程设计中,不同的设计条件会对优化效果产生不同影响,带来的结构适应改造内容也不尽相同,本文的探讨仅供工业炉设计人员在设计实践中参考借鉴。