聚烯烃装置双螺杆挤出机的技术发展

摘 要:国内聚烯烃装置中挤压造粒设备以双螺杆挤出机为主,分为全啮合同向旋转和非啮合异向旋转两类。目前国内绝大多数大型挤出机仍从国外引进,主要制造商包括德国科倍隆公司、日本制钢所和日本神户制钢所3家。每家制造商的设备因起源不同,各有各的特点。文章从历史最悠久的非啮合异向旋转双螺杆挤出机入手,对上述3家主要制造商的双螺杆挤出设备的技术发展进行了总结,详细介绍了熔融齿轮泵的应用,并简要分析了齿轮泵应用和能耗的关系。同时,简要介绍了国内主要应用机型的产能以及主电机功率等主要技术参数,并以全密度聚乙烯装置实际应用为例,对比了两种机型机组的稳定性。此外,还结合以往项目经验,介绍和分析了螺杆磨损筒体问题,以便为用户选择设计合理、性价比较佳的挤出造粒设备提供帮助。

关键词:聚合物加工 双螺杆 挤出 技术发展

在聚合物加工领域,通常需要在如挤出机和注塑机等螺杆机器上对聚合物进行塑化处理,使其可以进一步加工成最终产品或半成品。塑料行业的发展与挤出机的出现密切相关。最初,塑料生产完全是不连续的,不连续的批量加工导致产品质量波动很大。在20世纪60年代,挤出机的诞生推动了树脂连续混配工艺的发展。与此同时,在混配和加工过程中,几乎每一种塑料的生产都会“通过”挤出机。

聚烯烃混炼难度大、均匀度要求高。目前国内大型聚烯烃装置挤压造粒设备仍以进口为主。具备双螺杆挤出机自主设计及制造能力的厂商资源有限,主要有德国科倍隆有限公司(Coperion GmbH,简称Coperion),日本的日本制钢所(The Japan Steel Works,Ltd.,简称JSW)、神户制钢所(Kobe Steel Ltd.,简称Kobe)和中国的大连橡胶塑料机械股份有限公司(简称大橡塑)。

目前聚烯烃装置中应用的双螺杆挤出机主要有全啮合同向旋转双螺杆挤出机和非啮合异向旋转双螺杆挤出机两种机型。前者为Ⅰ型单端支撑,也可称为直线型,后者为L型双端支撑。直线型单端支撑的双螺杆挤出机广泛应用于聚丙烯(PP)装置。在高密度聚乙烯(HDPE)、线性低密度聚乙烯(LLDPE)、高压低密度聚乙烯(LDPE)和热塑性弹性体POE等装置中,两种机型均有应用,根据各厂商在不同方面的优势按需选取。国内关于聚烯烃装置挤压机的相关文章讨论的内容主要集中在挤出理论、实际应用中的问题、机型对比、机组优化等几方面,而有关双螺杆挤压造粒技术发展历程的介绍较少。各家厂商机型的起源直接反映在其基本的机器设计中,也从侧面反映了其在当前应用过程中的优势和局限性。因此,本文着重介绍国外3家双螺杆挤压造粒设备制造商的发展历程、熔融齿轮泵的应用、国内挤压造粒机组的应用现状、不同机型的产能及稳定性等,以便为设计选型提供参考。

1 双螺杆挤出设备的发展

1.1 德国科倍隆公司【1-4】

非啮合异向旋转双螺杆挤出机使用的是最古老的技术。1879年,Werner&Pfleiderer公司(现在的Coperion公司)在德国斯图加特成立,生产双转子内部混炼机,用于食品行业和早期的聚合物行业。不久后,Pfleiderer设计了一种异向旋转相切螺杆混炼机作为配混设备,并获得了专利。该机器中,不同螺杆上的混合元件是相切的,也是非啮合形式的一种。虽然这种机器没有商业化,但是Pfleiderer的这项专利中隐含了往后100余年的大部分技术。

螺纹螺杆基本构型专利可以追溯到1944年。德国IG法本公司(IG Farbenindustrie AG,全称为染料工业利益集团)成立于1925年,其合并了德国所有主要的化学公司,包括拜耳(Bayer)、巴斯夫(BASF)、赫斯特(Hoest)等,这是第一次世界大战后德国经济形势恶化的结果。自20世纪40年代初,IG法本公司位于德国萨克森-安哈尔特州沃尔芬的工厂开始对同向旋转双螺杆挤出机进行系统研究。该研究由Walter Meskat和Rudolf Erdmenger及其他员工组成的团队负责,结合物理、数学、工程和机械专业知识,目的是为高粘性产品的化学过程开发一种可靠的“机械装置”。1944年,Meskat和Erdmenger二人共同申请了螺纹螺杆基本构型专利。而直到1953年,二人通过“过渡法案”才得以获得西德颁发的专利,专利有效期至1967年。

IG法本公司在1945年第二次世界大战结束时解散,之后Meskat成为Dormagen的市长,而Erdenger在德国拜耳公司负责管理“螺杆团队”(Screw Group)。自1945年后,Ermenger在拜耳公司继续对这项工作开展更加深入的研究,主要包括3方面:同向双螺杆挤出机的开发; 在化学过程中使用同向双螺杆挤出机和/或使用同向旋转挤出机实现创新的化学工艺; 面对日益增长的需求,解决该机械系统的许可证问题。该团队为高粘度技术寻找完美的机械设备,要求其能够应对各种材料并保持均一性,能够克服机器中反应引起的流变变化,同时,双螺杆还具有自清洁功能,这就成就了啮合双螺杆技术的发展。异向旋转的螺杆被放弃,因为该结构容易被固体堵塞,并且混合效果欠佳,因此,他们将注意力集中在了啮合同向旋转双螺杆挤出机上。Erdenger在1944年申请了带有螺杆和捏合盘元件的模块化双螺杆挤出机专利,同样在1953年,这项新技术通过了专利认证。该专利将这种紧密啮合的同向旋转自洁螺杆几何形状称为“Erdenger几何形状”。经过前期联合开发和谈判,斯图加特的著名公司——Werner &Pfleiderer公司从拜耳手中获得了新一代双螺杆、紧密啮合的同向旋转挤出机全球独家许可,将其命名为“ZSK System Erdenger”,是德语Zweiwellige Knetscheiben-schneckenpresse的缩写,英语译为“twin-shaft screw compounder”,即双螺杆旋转混配机; Erdmenger 反映,其双螺杆为同向旋转且具有自洁功能。如今该机型已简称为ZSK机型。捏合盘的模块化组合与螺杆的模块化组合是新型同向旋转双螺杆挤出机的关键。该机器包含螺杆元件(左旋和右旋)和捏合盘,有脱挥发的排气口,可沿螺杆在不同位置添加配合物。第1台ZSK原型机于1955年制造完成,于1957年投入生产。此后直至20世纪70年代初期该许可到期,其他机械制造商才得以开始生产模块化同向旋转双螺杆挤出机,其中包括德国的Berstoff公司和 Leistritz公司,美国的Farrel公司,日本的JSW、Kobe和东芝机械公司等全世界50多家制造商。

目前,与其他制造商拥有多元化机型不同,Coperion公司在PP、HDPE、LLDPE、LDPE和POE装置中都使用ZSK机型,这为操作带来了很大的便利性,使得不同装置的挤压造粒机组的部分备件具有通用性,节省了投产后运行维护的人力和成本。

1.2 日本制钢所

Kobe公司和JSW公司的双螺杆混炼设备同样起源于异向旋转【5】,并且机型全都由美国 Farrel 公司引进【1】。

从20世纪30年代开始,美国宾夕法尼亚州费城的Welding Engineers公司在开发非啮合异向旋转双螺杆挤出机方面作出了开创性的努力。20世纪60年代,Welding Engineers曾为该机型的唯一一个制造厂。同时期,美国Farrel公司在该机型上进行了发展。Farrel公司20世纪60年代初开发了用于连续加工的双转子混炼机FCM (Farrel Continuous Mixer),其设计起源于 Banbury 密炼机。FCM的2根不啮合的转子可以同向旋转,也可以异向旋转。该转子固体输送段的构型与非啮合双螺杆挤出机的固体输送段相同,而混炼段的转子形状更接近密炼机转子,因此FCM吸收了密炼机的特点,并将密炼机的间歇工作变为连续工作,具有更好的操作条件,且过程便于控制。当FCM从橡胶行业被引入塑料工业后,人们发现了其在塑料工业中的优势,其不仅可以应用于配混,也可应用在反应挤出和脱挥挤出中【1,6】。Meijer【7】等人曾指出,FCM可被视为非啮合异向旋转双螺杆挤出机。

1962年,JSW公司推出生产PP、PE用的单螺杆挤出机。随着装置生产能力提高,单螺杆挤出机已经无法满足产能需求,在20世纪70年代,JSW公司广岛工厂开始生产非啮合异向旋转双螺杆挤出机【3】。JSW公司的CIM (Continuous Intensive Mixer)机型是在FCM机型基础上进行的设计升级,与单螺杆挤出机串联使用,其中单螺杆挤出机用于建压。这一设计使得产量从使用单台单螺杆挤出机时的4 t/h提升至10 t/h。直线型CMP机型应用更为广泛。CMP啮合同向双螺杆挤出机是在其非啮合异向双螺杆挤出机CIM基础上发展而来的。20世纪80年代,为解决无法提高产能的问题,JSW公司在CIM基础上开发了非啮合异向旋转双螺杆挤出机CMP (Continuous Mixer Pump System),配合其自制的齿轮泵,可将产能提升至32 t/h。因为其稳定性有待提高,所以在交付20台左右异向双螺杆挤出机后便停止供货。1984年,JSW公司推出啮合同向双螺杆挤出机CMP-X 系列,很好地解决了CMP稳定性的问题。1987年,产能为20t/h的CMP305X交付至Himont。20世纪90年代,JSW公司开发了CMP-X Ⅱ代产品,其螺杆更长,长径比(L/D,即螺杆有效长度L与螺杆外径直径D之比)为24~32,产能为30~60 t/h,提高了塑化能力。此外,螺杆计量段由非啮合式改为全啮合式,改变后的结构与ZSK相同,二者结构逐渐趋于一致【8-10】。在实际应用中可以发现,CMP机型并不完全等同于完全啮合同向旋转双螺杆挤出机。

2) 算法效率提升。采用线性简化状态方程、对量测方程降维处理。与IMM2-EKF相比,时间增加了35%;与IMM3-EKF相比,时间减少了21%;与IMM2-CKF相比,时间减少了53%。

德国Krauss-Maffei公司曾将DSM机型授权给JSW公司,随后JSW公司开始生产啮合双螺杆挤出机TEX机型。TEX机型与FCM机型一样,螺杆可同向旋转,也可异向旋转。目前供货的都是同向旋转机型,广泛应用于PVC和ABS装置中【8】。资料显示,从20世纪70年代起,JSW公司与其他制造商开始生产啮合异向双螺杆挤出机,但是并没有更多资料对其进行描述【1】。

目前,直线型啮合同向双螺杆挤出机CMP广泛应用于PP行业,L型CIM应用于HDPE和LLDPE装置,但是会有产能限制,如LyondellBasell公司Hostalen ACP工艺限制CIM应用在小于40万t/a的HDPE装置中。在LDPE装置中,JSW公司使用单螺杆机型。

1.3 日本神户制钢所

1975年,Kobe公司从Farrel公司获得在日本生产混炼机的许可权【11】,与Farrel公司其他获得专利权的公司一起加入Welding Engineers生产非啮合异向双螺杆混炼机【1】,自此开始生产制造LCM (Long Continuous Mixer) 机型。Kobe公司与Farrel公司之间的特许协议在1985年期满【3】。直至1991年,国内仍有资料将其称为“Farrel-Kobe”【12】。神户制钢于2003年推出LCM-EX系列大型同向双螺杆混炼造粒挤出机,主要用于生产PP粒料【13】。

虽然Kobe公司和JSW公司异向旋转混炼机均来源于FCM,但是现在结构略有不同。Kobe 公司的LCM-H机型使用异向部分啮合型转子,为2段混炼、3头螺纹结构,2段混炼部分为非啮合形式[见图1(a)]。JSW公司的CIM型使用非啮合异向转子,为单段混炼、双头螺纹结构[见图1(b)],也是非啮合形式【14】。在同等规模装置中,CIM机型比LCM-H机型的L/D更大、转子更长、物料停留时间更长,其混炼能力也更强。

图1 LCM-H型和CIM型挤出机螺杆示意

目前,Kobe公司的LCM-H机型在国内HDPE装置中应用广泛,也可应用于LLDPE装置。其LCM-EX直线型机型发展较晚,在PP行业应用较少。

2 熔融齿轮泵的应用

机组大型化的同时还要精密化。一些塑料专用料需要精密挤出,而要实现精密挤出必须加大力度对熔体齿轮泵进行开发研究。在20世纪80年代末现代挤出生产线首次安装了熔融齿轮泵(简称齿轮泵),通过增设该泵可提高挤出机的稳定性、减少生产中的故障率。齿轮泵可用于压力产生能力差的挤出机以及要求挤出量稳定度高于1%的场合,如电缆、单丝、医用软管等精密挤出。精密挤出可在挤出装备工作状态极为稳定、加工工艺条件可以得到严格保障的情况下得以实现。由于齿轮泵是一种增压设备,它能把挤出机均质段的增压功能转移到齿轮泵上,因此在节能方面也可发挥重要作用。相关资料显示,与单独使用挤出机相比,Coperion公司配备自主设计、生产、制造的熔融齿轮泵(MP)可提供更高的能效,并可用于消除混配过程的瓶颈,使能耗减少20%左右【14-18】。JSW公司内部报告指出,在同样挤出量情况下,使用异向旋转双螺杆挤出机CMP+齿轮泵可比使用异向旋转双螺杆挤出机CIM+单螺杆挤出机节省三分之一左右的能耗【8】。

齿轮泵对啮合同向双螺杆挤出机并不是必选项。啮合同向双螺杆挤出机因具有高效混合能力广泛应用于聚合物混配、混合、填充和增强改性,可以在更高转速和更大产能下运行。其具有正向输送特性,有利于提高物料输送性能,容易建立压力,可不配置齿轮泵。而非啮合异向双螺杆挤出机转子的挤出段没有加压能力,异向双螺杆的输送能力较弱,螺杆转速低,产量较低,且容易产生物料混炼不足的情况,物料建立熔体过滤和造粒所需的压力时须配置齿轮泵帮助其对物料进行加压。此外,由于非啮合螺杆自洁性能较差,为排出突然停机而滞留的物料,则须在加料口和出料口附近都设置剩余物料排出装置,使得其连续生产的效率比啮合同向挤出机低。同样产量情况下,L型异向旋转双螺杆挤出机的螺杆直径要比直线型大得多,因此,该机型体积更大,占地面积也更大【13-14,19】。

2003年,国内有资料对比Coperion公司ZSK挤出机和ZSK挤出机+齿轮泵在挤出MFI(熔融指数)为0.3的HDPE时的能耗,对比结果见表1。从表1可以【16】看出,物料的熔融、混合由双螺杆完成,而建立压力主要由齿轮泵完成,设置齿轮泵之后,挤出机组能耗降低约21.74%。

表1 ZSK挤出机和ZSK挤出机+齿轮泵能耗对比(HDPE熔体MFI=0.3时) kW·h/kg

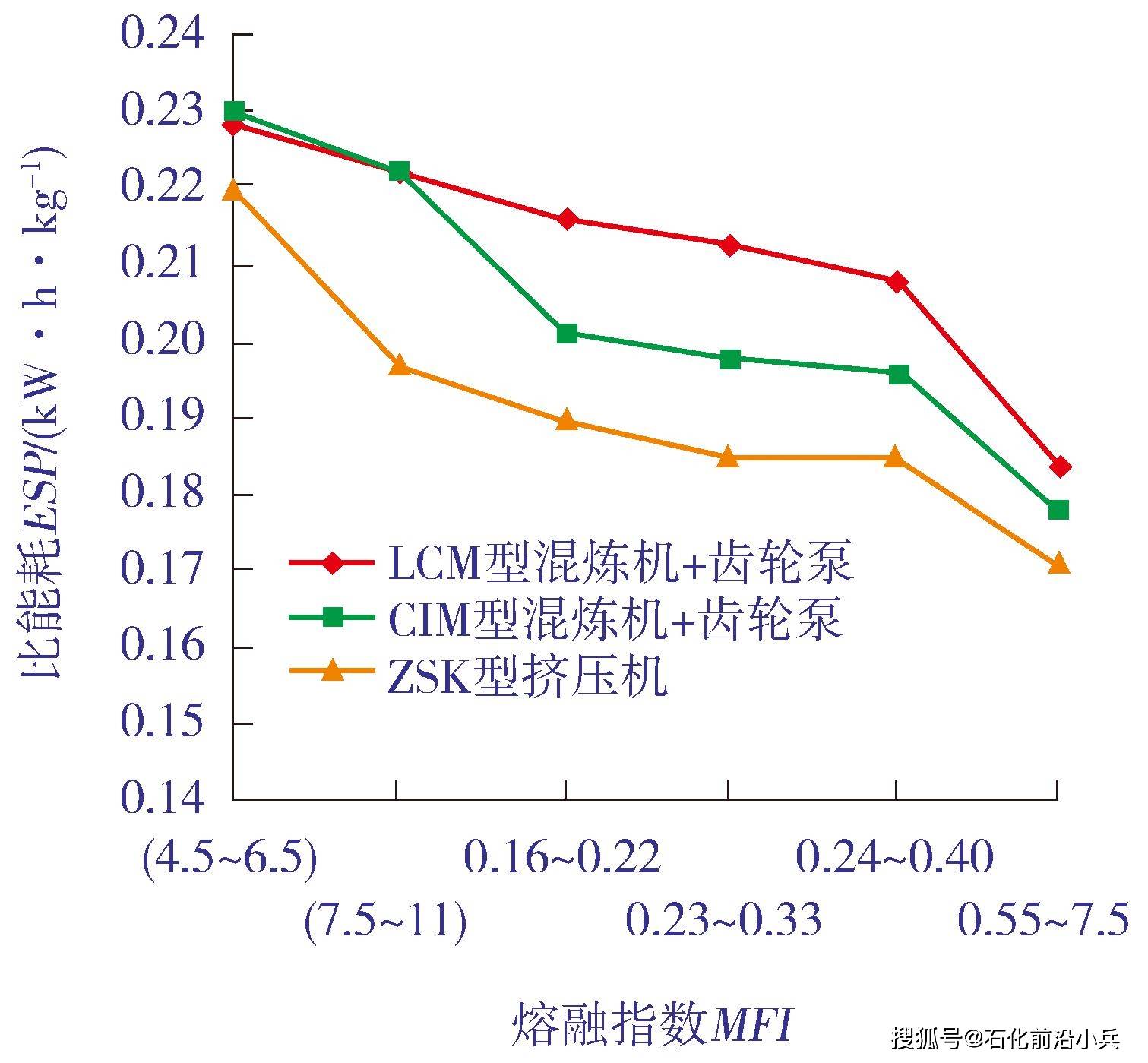

然而,这不代表任何配有齿轮泵的挤出机的能耗都一定比单台双螺杆挤出机的能耗低。双螺杆挤出机本身与齿轮泵组成了完整的挤出系统,此时齿轮泵不是用于混合熔体,而是一个压力产生装置,具有挤出机的泵出增压功能,可取代或部分取代挤出机的压缩段、计量段,使螺杆的长径比降低,因此,在计算挤出系统能耗时要将齿轮泵的能耗一并计算入内,这一点在部分专利商数据表中被明确指出。赵晶【20】曾详细对比了茂名石化Chevron Phillips工艺HDPE装置单台ZSK350、CIM460+齿轮泵、LCM450H+齿轮泵的挤出机能耗,见图2。图2的对比结果表明:ZSK机型在各个MFI条件下的能耗均比CIM、LCM机型低,尤其是在生产低熔指牌号时,差值更大,在生产低熔指的“高档料”(如电缆电线、管材料)时节能节资优势更明显。

注:横坐标中加括号的数值为重砝码测量的熔融指数值,不加括号的数值为标准砝码测量的熔融指数值。

图2 茂名石化HDPE装置挤出机比能耗对比曲线【20】

3 国内应用现状

3.1 不同机型比较

从扬子石化公司潘志荣【12】在1991年发表的文章中可以看出,20世纪80~90年代,国内大型挤出机供应商主要是日本的JSW公司和美国的Farrel公司。德国Coperion公司虽然在双螺杆挤出机技术上发展最早,但是进入中国市场较晚。扬子石化是国内首批也是当时唯一拥有2台ZSK300型机组的用户,其对该机型评价较高。该文献介绍了各个装置的专利商、产品、产量、主电机功率、机型及设备费等,并简要汇总了12个化工厂的实际应用情况,充分体现了20世纪90年代国内挤压造粒机的应用状况,是难得的宝贵资料。

在PE装置中,Coperion公司选择使用啮合同向双螺杆挤出机,而日本的Kobe公司和JSW公司则选择使用非啮合异向双螺杆挤出机,二者熔融原理、支撑方式、机组配置都不尽相同,实际应用中甚至出现啮合同向双螺杆挤出机无需配备齿轮泵的情况。到底哪种机型更适合PE?配备齿轮泵是不是更节能?哪种机型稳定性更好?哪种机型自洁性更好?这些问题让用户在比较不同机型时非常苦恼。以下2篇文献为用户在PE装置挤出机的选择方面提供了很好的参考。

巨军【7】汇总了Coperion公司ZSK机型、JSW公司CIM机型以及Kobe公司LCM机型的性能,对比了3家典型PE机组的配置,并列举了截至2007年近10年内20万t/a及以上聚烯烃装置的销售情况。从该文献中可以看出,当时Coperion公司的ZSK机型销售得最多,JSW公司的CIM和CMP机型排在其次,最后是Kobe公司的LCM机型,这三大公司双螺杆机组的销量占据了当时销售总量的90%左右。

赵晶【20】以茂名石化45万t/a的HDPE装置为背景,从定量角度比较分析了ZSK350、CIM460和LCM450H机型的能耗、技术特性、综合布置、操作稳定性等,并绘制了物料停留时间与挤出物料关系曲线,以比较物料停留时间分布及自洁性,最终证明,啮合同向双螺杆挤出机在自洁性和能耗方面表现优异,没有配备齿轮泵的啮合同向双螺杆挤出机未必能耗更高。

3.2 挤出机产能

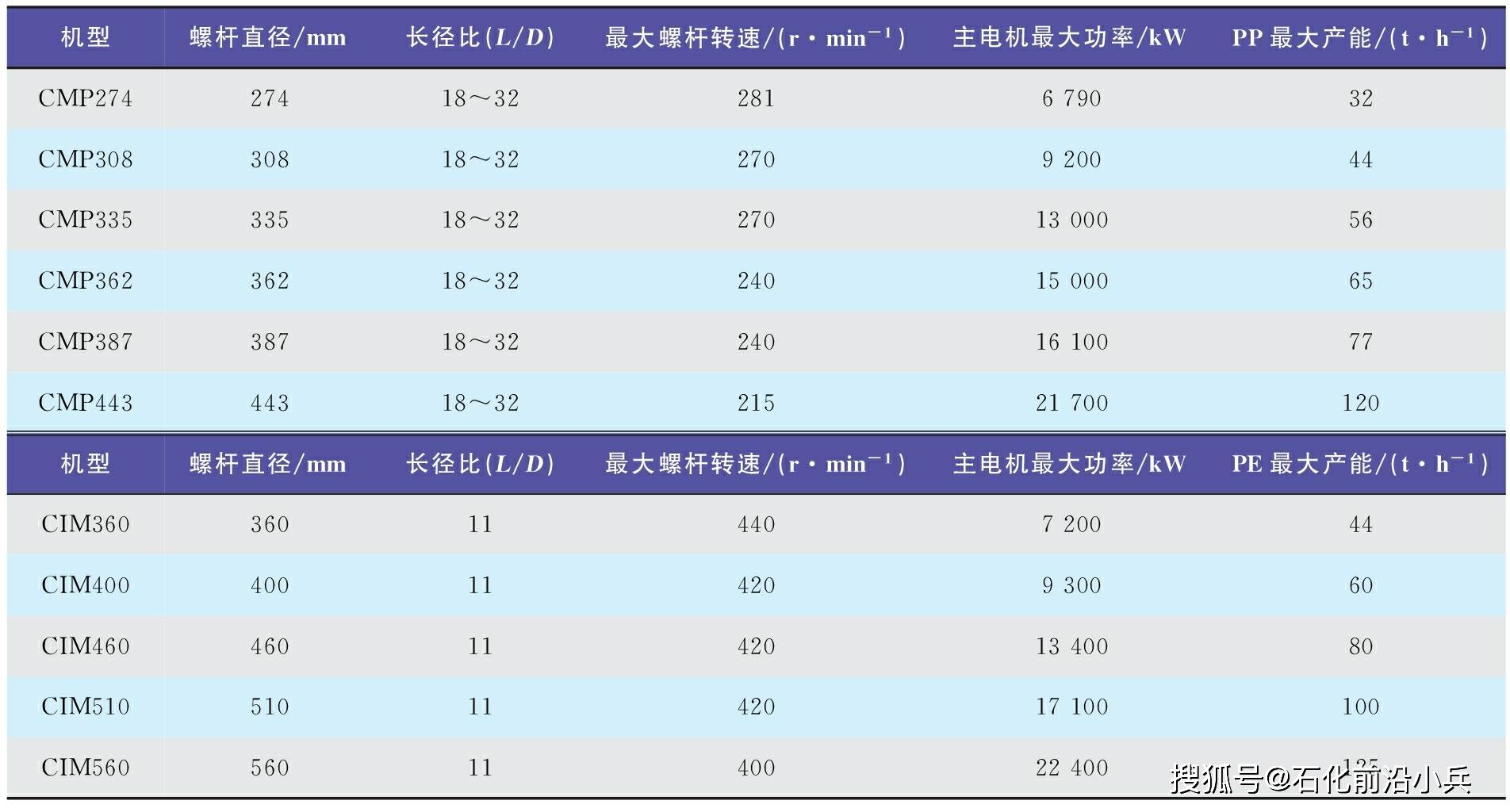

根据三大制造商官网中的英文信息,将国内常用机型的主要性能参数整理在表2~表4中。

表2 Kobe公司LCM-H机型主要技术参数【21】

表3 JSW公司CMP机型和CIM机型主要技术参数

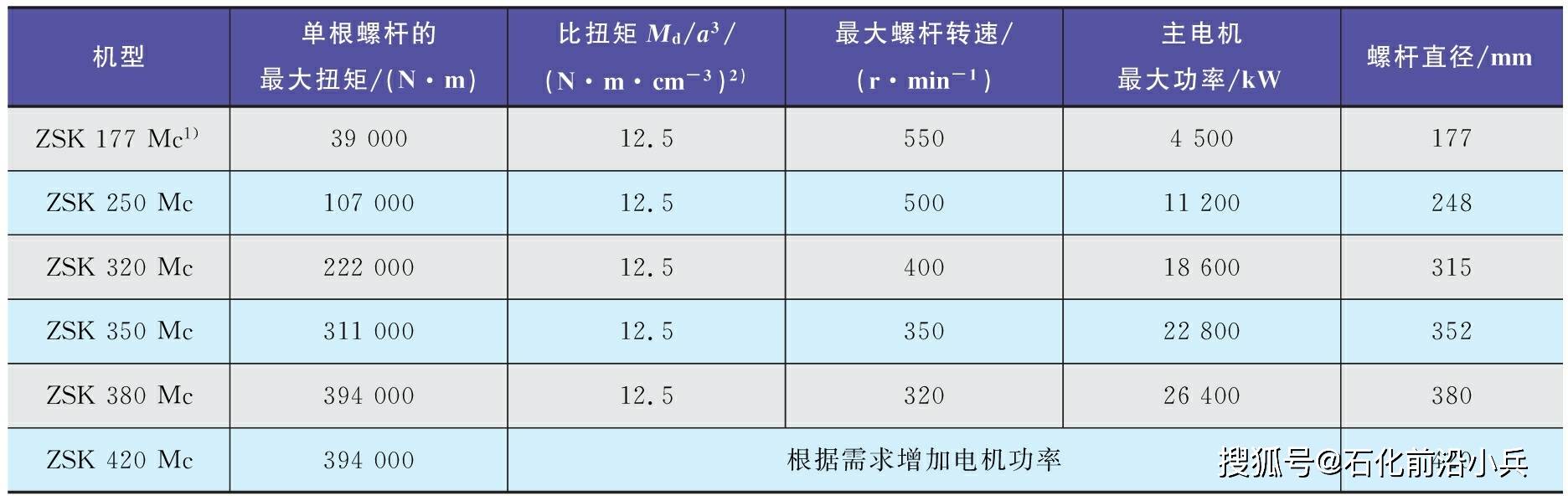

表4 Coperion公司ZSK MEGAcompounder机型主要技术参数

注:1) Mc代表MEGAcompounder。

2) 比扭矩Md/a3是反映物料在啮合区域所承受的剪切强度、螺杆所能承受的最大扭矩的一个参数,比值越大,说明挤出机扭矩越大或中心距越小【2,23】。其中,Md表示双螺杆传递的扭矩,a表示2个螺杆的中心距。

Kobe公司的官网显示,其L型混炼机最大机型为LCM560H,代表其转子直径已达到560 mm,且目前已有应用。其PP装置中所采用的直线型LCM-EX发展较晚,应用较少,在此不作讨论。

JSW公司的CMP机型广泛应用于PP装置。2000年JSW公司交付首台CMP335机型,2006年交付首台CMP362机型,2007年交付首台CMP387机型【8】。CMP387机型也是目前有开车业绩的最大机型。

随着Coperion公司的技术进步,ZSK MEGAcompounder机型的比扭矩从第一代的3.1~3.5 N·m/cm3发展至第七代的11.3 N·m/cm3,目前已达到12.5 N·m/cm3。同等产能条件下,ZSK机型主电机最大功率比其他机型更大。比扭矩是表征双螺杆设备能力的一个等级参数,是啮合同向双螺杆挤出机中决定物料混合程度的关键因素,反映的是物料在啮合区内所承受的剪切强度。该等级参数越高,说明设备在当量单位工作空间内具有的作功能力更强。并且,在定中心距情况下,该数值越大,螺杆所能承受的最大扭矩越大【22-23】。其官网信息显示,目前该机型挤出机在PP装置中产能高达100 t/h,在LLDPE装置中产能高达125 t/h,在HDPE装置中产能高达135 t/h,在LDPE装置中产能高达80 t/h。

挤出机最大产能与装置产量直接相关。从上述内容可以看出,在不同的产品方面,目前3家公司都有理论上设计产能超过100 t/h挤出机的能力。表2和表3中的产能均为单峰分布树脂的产能,双峰或多峰树脂混炼难度大、所需的电机功率更高,实际应用中所选机型应比单峰更大。例如,国内某35万t/a多峰HDPE装置使用的JSW公司的机型为CIM510,如果基于表3按照每年操作8 000 h计算,CIM510产能可达年产80万t。因此在实际应用中,应结合最终产品性能、装置弹性等综合选择合适的机型,避免因选择过小的机型导致挤出机螺杆和齿轮箱承受过大的扭矩而断裂。除需要关注最大产能之外,还应关注挤出机低线产能是否满足装置要求。根据不同用户需求,在不更换模板的情况下,挤出机能够长期在50%~60%低负荷下安全稳定运行是制造商需要保证的性能之一。

3.3 螺杆磨损筒体问题

虽然以上提到的文献已经覆盖了绝大多数挤出机的关键技术问题,但是有关螺杆磨损筒体问题的文章较少。通常人们认为,双支撑挤压机稳定性优于单支撑。这是因为在开车期间,单支撑结构的螺杆与机筒会有接触,从而产生磨损。例如,中石化茂名石化气相法FDPE装置中挤压造粒机选用某厂商制造的CMP400异向内旋双螺杆混炼机,为单支撑悬臂结构设计。单支撑异向旋转双螺杆挤出设备与之前提到的主流应用不同,在实际应用中极为少见。因其单支撑设计无法从根本上保证螺杆末端维持水平,因此熔融树脂在机筒内部是往下沉的,其不稳定性会导致混炼机出现螺套与内衬套磨损的情况。将该混炼机解体后发现,其左、右螺杆出料段螺套与筒体衬套都出现了不同程度的磨损。后来在FDPE装置中基本不再采用该机型挤压机,而是采用双支撑设计的新产品【24】。

国内某FDPE装置采用某厂商制造的异向旋转的双支撑型混炼机,型号为CIM460。2022年在设备试车过程中,发现挤出设备螺杆与机筒多处发生严重的摩擦(见图3和图4),业主与厂商进行了多次沟通后,厂商建议重新试车。重新试车过程中仍有摩擦问题。之后又经过数次沟通,最终试车成功,未对装置投产造成影响。

图3 国内某FDPE装置挤出机筒体内部磨损

图4 国内某FDPE装置挤出机螺杆表面磨损

张宗文【25】以双支撑挤出机为例总结了18个聚烯烃挤压造粒机组常见故障。沈彦卿【26】以单支撑挤出机为例,根据不同的挤出机结构总结出6个方面的安装调试问题,但这些问题都未涉及到开车过程中挤出机螺杆和筒体接触产生磨损的情况。国外资料显示,螺杆接触一般由设计错误或安装失误造成【27】。比如,螺杆/机筒的原材料质量问题,螺杆形状和机筒不匹配;设计不充分,如果压缩和间隙不起作用,同时,螺杆内又不能完全填充塑料或分布在螺杆上的完全填充区域设计不正确,在开车过程中就会发生由金属摩擦引起的磨损【27】。单支撑螺杆的整个长度仅由减速机一侧的轴承支撑,筒体内部螺杆中完全填充的熔融树脂作为螺杆剩余部分的“轴承”,即筒体内部熔融树脂起到一定的承托与润滑作用,所以最大的磨损通常发生在挤出机内填充完全之前,尤其是在熔融和排放区域。但是一般筒体和螺杆之间的金属间摩擦不是磨损的主要成因,磨损主要是由腐蚀性聚合物或填料以及开停车造成的【27-28】。Coperion 公司和JSW公司都会对同向双螺杆挤出机最后一段筒体的螺杆做特别处理,以防止金属摩擦产生的磨损。这说明,无论是单支撑结构还是双支撑结构,螺杆和筒体都有可能因设计或安装错误导致金属间接触产生磨损,螺杆与筒体接触产生磨损的决定因素不是机型本身,而是制造厂设计水平、制造加工精度等多方面原因造成的。

4 结语

市场需求推动催化技术和聚合技术向高端化、多元化发展,挤压造粒技术也随之发展进步、不断革新,将设备推向大型化、精密化,从单台挤压造粒机组,发展至如今与齿轮泵配合,以及 Coperion 公司双阶挤出机ZSK-NT问世,机组配置多种多样,让用户的选择也变得更加丰富。生产效率一直是树脂生产商的主要关注点,以优质产品满足客户需求同时实现企业利润最大化是各个树脂生产商的目标。结合不同机型的发展历史对国内外系统的应用进行比较,并对实际运行中的问题进行总结,可以为用户选择设计合理、性价比较佳的挤出造粒设备提供帮助,以便作出更加科学、理性的决定。