聚烯烃回收制冷机组制冷效果不足原因分析研究

摘 要:制冷机组是聚烯烃行业的关键设备,承担回收反应器排放气中的共聚单体和异戊烷的任务,制冷机组的运行状况直接影响物料单耗。影响制冷机组制冷能力的因素有很多,文章从膨胀阀故障和过热度设定不当、吸气过滤器堵塞、系统中含有水、制冷剂充注量过多或不足、负荷控制系统故障、高低压系统间的泄漏、换热器产生油膜、工艺条件变化等方面进行了分析研究,并提出了相关预防措施,以期能够避免因上述原因造成的制冷机组制冷能力下降的情况出现,确保制冷机组安全、高效、平稳运行。

关键词:制冷机组 膨胀阀 制冷剂 控制系统 制冷能力

制冷机组是聚烯烃行业的重要设备。在Unipol聚乙烯工艺中,反应器产生的粉料树脂进入脱气仓后,粉料从脱气仓下部进入造粒系统,排放气则从脱气仓顶部进入回收系统。回收系统主要由制冷机组和排放气压缩机组成【1】。排放气经过排放气压缩机2级压缩和2级冷却后,进入高压冷凝器进行冷凝【2】。制冷机组通过蒸发器对壳程的载冷剂(54%的乙二醇)进行冷却,冷却后的载冷剂再通过高压冷凝器对排放气进行冷凝。排放气中的共聚单体和异戊烷被冷凝成液态后,通过泵加压进入反应器,以降低物料单耗。制冷机组的制冷能力越强,回收的共聚单体和异戊烷越多。因此,制冷机组能否高效、平稳运行,不仅关系到整个工厂的物料平衡,更关系到企业的经济效益。

1 制冷机组的主要部件、参数和原理

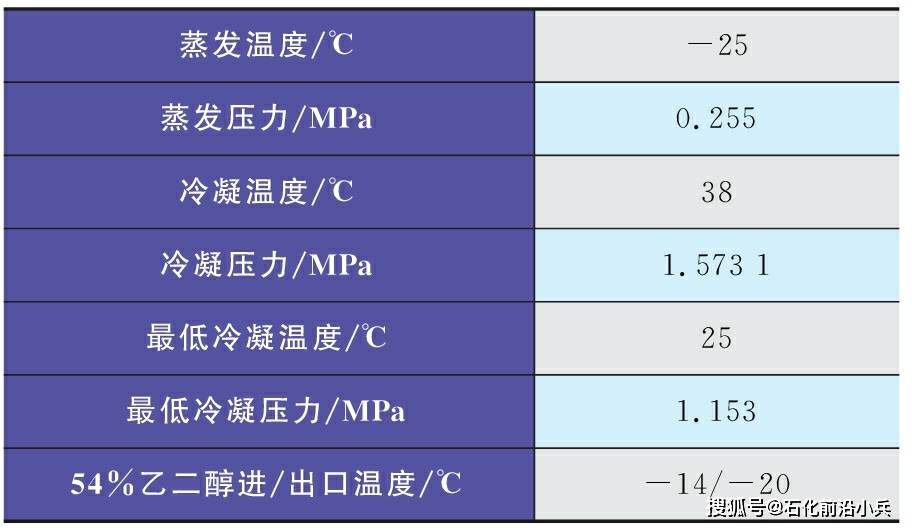

某型号制冷机组主要包括双螺杆压缩机、油分离器、油冷却器、油过滤器、冷凝器、蒸发器、膨胀阀、电磁阀等部件,其中,双螺杆压缩机是制冷机组的核心部件【3-4】。该机组制冷量为252 kW,制冷剂为R1270(丙烯),润滑油牌号为CP-1516-150,其规格参数如表1所示。

表1 制冷机组参数

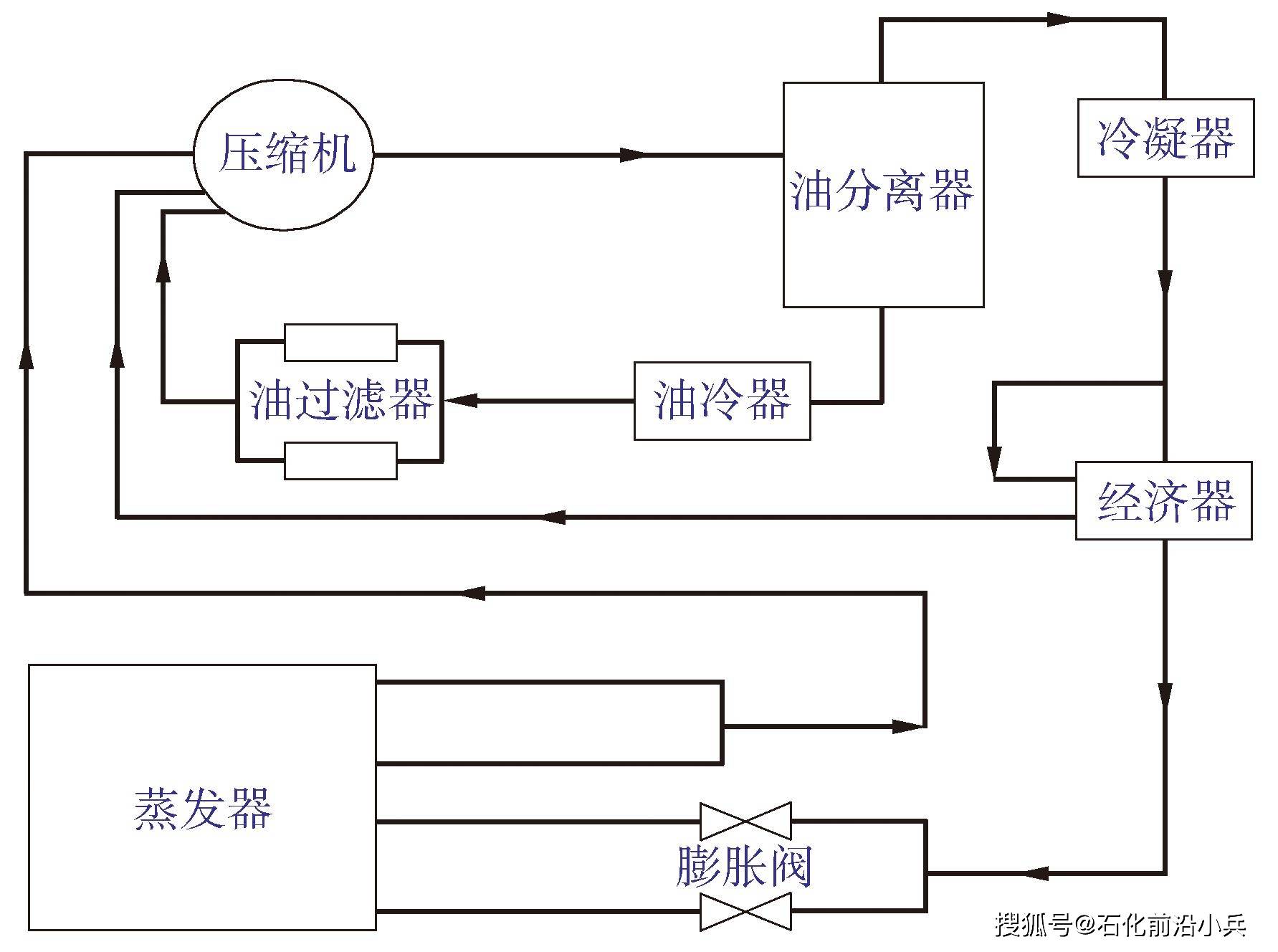

制冷机组制冷原理为:R1270制冷剂经过双螺杆压缩机压缩后,变成高压高温的蒸气;高压高温的蒸气夹带着润滑油进入油分离器;油分离器分离出来的润滑油,进入油冷却器冷却,之后进入油过滤器过滤杂质;过滤后的润滑油一部分喷入压缩机转子腔,另一部分通过内置油泵加压后,进入轴承、轴封、平衡活塞和负荷控制系统等处。润滑油系统主要起润滑、密封、减少噪声和降温的作用【5】。

制冷剂R1270从油分离器顶部进入水冷式冷凝器,通过冷凝器管程中不断流动的冷却水带走热量,使高压高温的制冷剂蒸汽冷凝成高压低温的液体。从冷凝器出来的R1270制冷剂液体一部分经过经济器节流阀节流到中间压力,在经济器换热管内与换热管外的高温制冷剂进行热交换,成为过热蒸气,直接进入压缩机经济器接口;另一部分则在换热管外流经经济器,与管内中间压力下蒸发的制冷剂进行热交换,得到过冷的制冷剂液体【6】。过冷的制冷剂液体经过2组热力膨胀阀节流后供液给蒸发器,在蒸发器中与换热管外的载冷剂(54%乙二醇)进行热交换。吸热蒸发后的R1270制冷剂蒸气回到压缩机,重新开始一个制冷循环。制冷原理如图1所示。

图1 制冷原理

2 制冷机组不制冷和制冷效果差的原因分析

2.1 膨胀阀故障和过热度设定不当

膨胀阀是制冷系统中的一个重要部件,安装在经济器和蒸发器入口【7】。高压低温的液态制冷剂通过膨胀阀的节流变为低压低温的雾状制冷剂,在蒸发器中蒸发吸收热量,与蒸发器壳程中的载冷剂发生热交换,达到制冷效果。膨胀阀通过蒸发器出口的过热度变化控制阀门流量,以避免出现制冷量不足的情况和敲缸现象【8】。

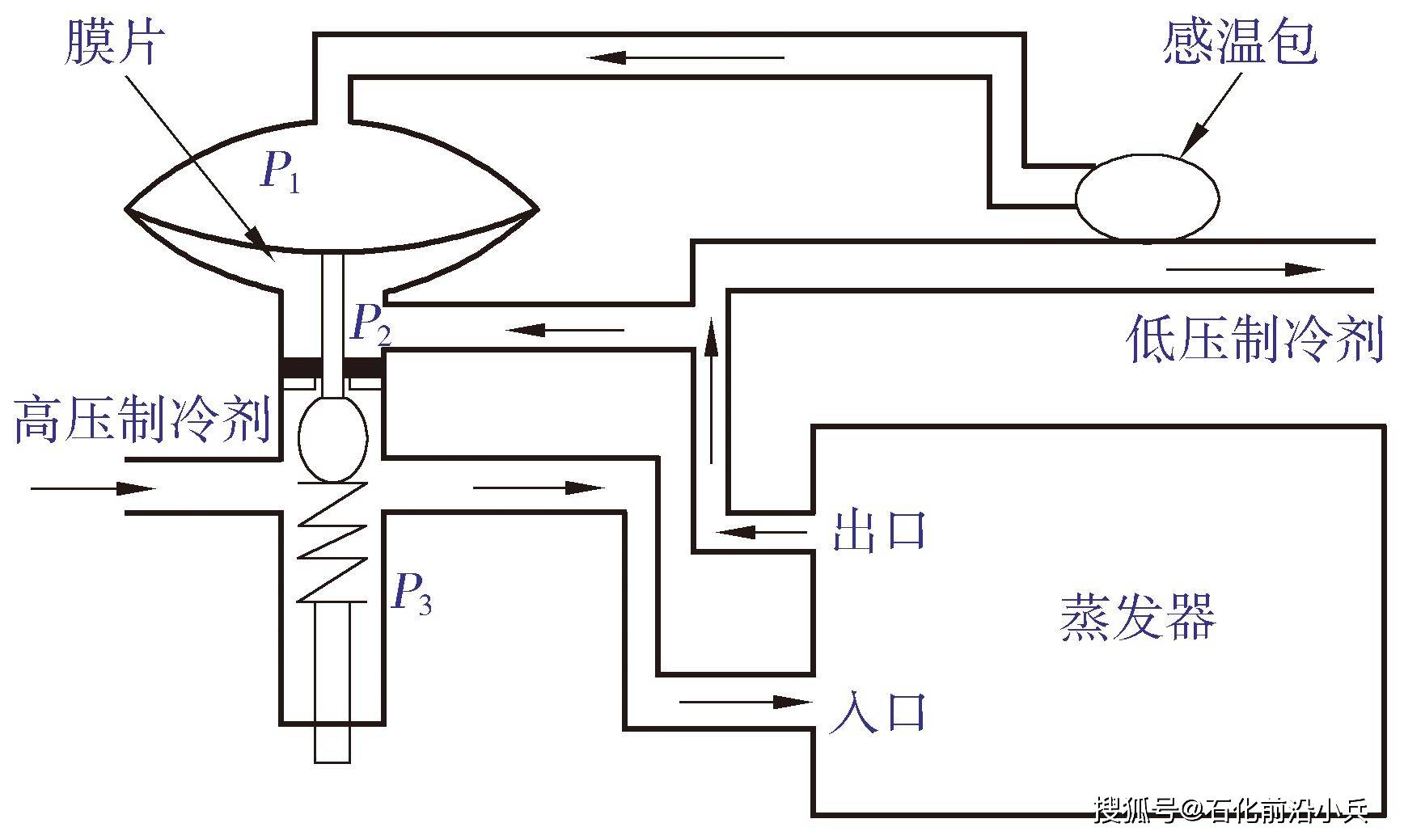

该制冷机组采用内平衡式热力膨胀阀。感温包内充注制冷剂,放置在蒸发器出口管道上。感温包和膜片上部通过毛细管相连,感受蒸发器出口制冷剂温度。感温包内的制冷剂对膜片产生向下的压力P1,蒸发器出口有毛细管与膜片下部连接,对膜片产生一个向上的压力P2,弹簧的弹力对膜片产生一个向上的压力P3,膜片在P1、P2、P3的共同合力作用下,对制冷剂流量进行控制。

如果制冷机组增加负荷,则压缩机吸气量增大,压缩机入口压力将降低,P2减小,同时,液态制冷剂在蒸发器提前蒸发完毕,蒸发器出口制冷剂温度升高,P1增大,合力推动阀杆使膨胀阀开度增大,此时,进入蒸发器中的制冷剂流量增加,制冷量增大。如果制冷机组降低负荷,则蒸发器出口制冷剂温度降低,以同样的方式减小膨胀阀开度,从而控制制冷剂的流量。

过热度的定义为制冷剂在蒸发器出口处的温度减去该蒸发压力所对应的饱和温度。过热度一般设定在5~8 ℃。如果过热度设置过高,则膨胀阀开度将减小,进入蒸发器的制冷剂流量将随之减小,同时,与载冷剂的换热量也将减小,载冷剂温度升高,共聚单体和异戊烷的回收量将会降低。

过热度可通过调节膨胀阀下边的旋钮实现,其原理是调节膨胀阀的弹簧压缩量,从而改变压力P3的大小。膨胀阀原理如图2所示。

图2 膨胀阀原理

针对膨胀阀故障和过热度调整不当的问题,可采取以下措施:

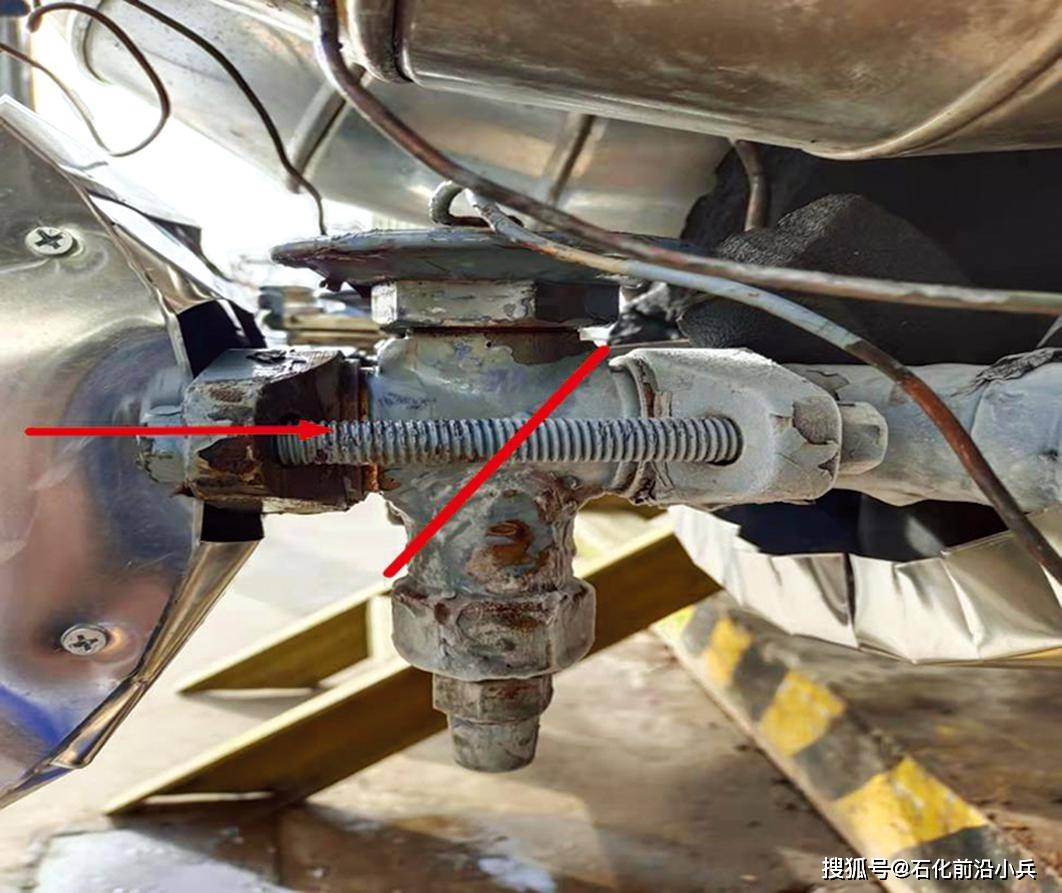

1) 机组正常运行后,需要检查机组过热度设定是否正常。可通过查看操作控制屏获取制冷剂的蒸发器出口的温度和在蒸发压力下的饱和温度参数,确认两者之差是否在5~8 ℃之间。同时,可通过现场查看膨胀阀阀体结霜情况进行判断。正常的结霜是沿阀体呈一条倾斜的直线(见图3),如果膨胀阀阀体不结霜或者结霜面积过大,则说明膨胀阀存在故障或者过热度设定有问题。针对过热度设定不合理的问题,可通过调节膨胀阀底部的调节螺栓使膨胀阀恢复正常工作状态。如果膨胀阀内部结构出现故障,则需进行更换。

图3 膨胀阀阀体正常结霜

2) 经常性检查膨胀阀的毛细管是否破损。如果毛细管破损造成制冷剂泄漏,则会导致膨胀阀开度变小,使得流过膨胀阀的制冷剂减少,机组制冷量降低。

3) 经常性检查吸入管路保冷绝热是否良好,以避免因吸入管路保冷不好造成过热度增加,影响机组制冷量。

4) 检查膨胀阀感温包和蒸发器出口管线是否接触良好。如果接触不良,则应重新进行缠绕安装。

2.2 吸气过滤器堵塞

制冷剂进入膨胀阀前,会经过2个并联的100目过滤器,当过滤器堵塞时,进入膨胀阀的制冷剂将减少,虽然在过热度的调节下膨胀阀的开度会增大,但当过滤器堵塞程度超过膨胀阀自身调节能力后,进入蒸发器中的制冷剂将会减少,导致制冷剂和载冷剂的换热能力大大降低,此时,载冷剂温度升高,共聚单体和异戊烷回收量减少。

膨胀阀自身有1个过滤网,为40目,一般用于过滤颗粒较大的杂质,如果该滤网堵塞,也会影响进入蒸发器的制冷剂流量,造成制冷效果下降。

针对吸气过滤器堵塞问题,可采取以下措施:

1) 在制冷机组加注润滑油和制冷剂时,应按要求做好过滤工作,避免杂质进入系统,造成过滤网堵塞;

2) 密切关注制冷机组运行状态,每年定期清理过滤网,避免制冷机组因过滤网堵塞造成制冷能力下降。

2.3 制冷系统中含有水

油冷却器和冷凝器是管壳式冷却器。油冷却器的作用是通过管程不断流动的冷却水将壳程的润滑油冷却,冷凝器的作用是通过管程不断流动的冷却水将壳程的高压高温制冷剂冷却【9】。虽然2个换热器的壳程压力都比循环水的压力高,但在制冷机组补加润滑油过程中,机组会抽真空,如果此时换热器的循环冷却水未隔离且换热器管束有泄漏点,则将会有部分水分进入制冷系统。

如果制冷系统中含有水分,则机组启动后,在机组负荷提高的过程中,随着吸入温度逐渐降低至0 ℃以下,部分水分通过膨胀阀后将会结冰,且随着机组的持续运转,会有越来越多的水分在蒸发器入口处结冰,当结冰量达到一定程度时,该蒸发换热回路将被堵死,失去蒸发条件,导致机组制冷能力降低。如果此时机组含水量仍然较多,则压缩机吸入压力将持续降低,当低于0.2 MPa时,制冷机将自动减载,低于0.18 MPa时,机组联锁停机。某制冷机组因制冷能力不足停机检修,拆开蒸发器后发现,该蒸发器入口有一蒸发回路已经被冰完全堵塞。蒸发器入口结冰情况如图4 所示。

图4 蒸发器入口封头处结冰

针对制冷系统中含有水的问题,可采取以下措施:

1) 在制冷机组加注润滑油过程中,将油冷器和冷凝器循环冷却水隔离并泄压,避免因油冷器和冷凝器管束泄漏造成循环冷却水通过管束漏点进入机组的情况发生;

2) 每年检修期间,对油冷器、冷凝器、蒸发器的管束进行测厚,并针对管束腐蚀较大的换热器提前做好更新计划,避免出现泄漏。

2.4 制冷剂充注量过多或不足

制冷剂充注量过多或不足也会影响机组制冷能力【10-11】。如果制冷剂充注过多,则冷凝器将存有大量液态制冷剂,导致冷凝压力和冷凝温度升高、冷凝器有效换热面积降低、压缩机功耗增加、系统制冷量降低。若制冷剂充注量不足,冷凝器出口则会出现气液两相流,导致制冷剂不足、蒸发压力降低、压缩机吸气过热度增大、蒸发传热系数降低,进而导致机组制冷能力降低。

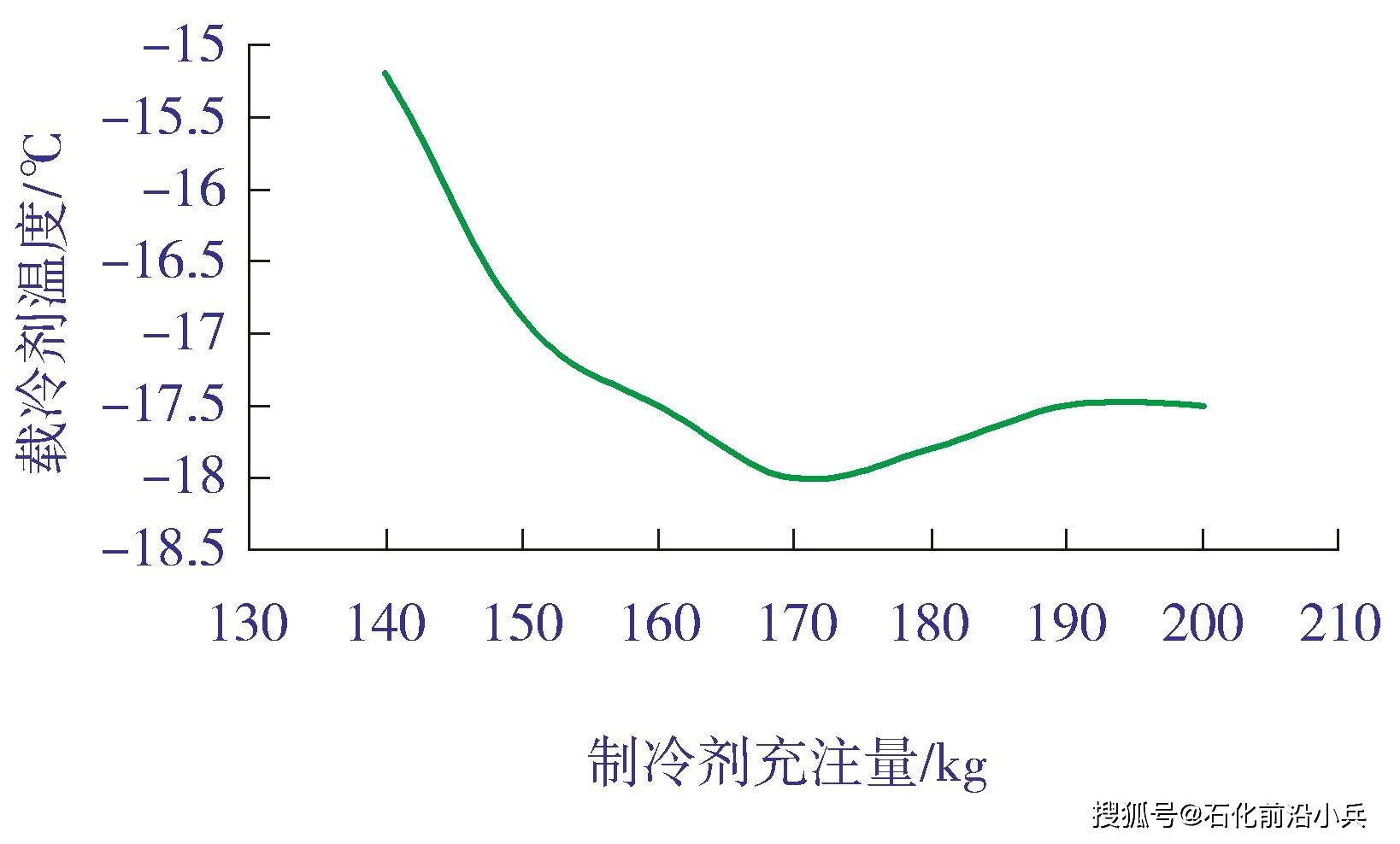

在载冷剂流量和压力、工艺气流量和组分、循环冷却水压力和流量、环境温度、压缩机负荷等其他参数不变的情况下,对机组运行平稳后制冷剂充注量在140,150,160,170,180,190和200 kg时载冷剂的温度进行记录。载冷剂温度随制冷剂充注量的变化趋势如图5所示。

图5 载冷剂温度随制冷剂充注量的变化趋势

由图5可知:随着制冷剂充注量的增加,载冷剂温度逐渐降低,制冷效果逐渐增强;当制冷剂充注量达到170 kg时,载冷剂温度最低,此时制冷效果最好;当制冷剂充注量继续增加时,载冷剂温度有上升趋势,但上升变化趋势比较小,制冷效果减弱不明显。

针对制冷剂充注量过多或不足的问题,可采取以下措施:

1) 每个制冷机组都有一个理论最佳充注量,但结合现场实际运行情况,最佳充注量仍需通过现场实际运行情况进行测定,应根据测定结果对制冷机组进行制冷剂充注,保证制冷机组高效运行;

2) 机组正常运行时,中控室监控参数人员应密切关注制冷机组吸入压力,当吸入压力降低时,有可能是由于制冷剂不足导致的,现场人员应及时在线补加制冷剂;

3) 现场巡检人员应关注冷凝器的制冷剂液位,保持液位稳定,不足时进行补加,过量时进行排放,避免因制冷剂不足或过多造成机组制冷能力下降。

2.5 负荷控制系统故障

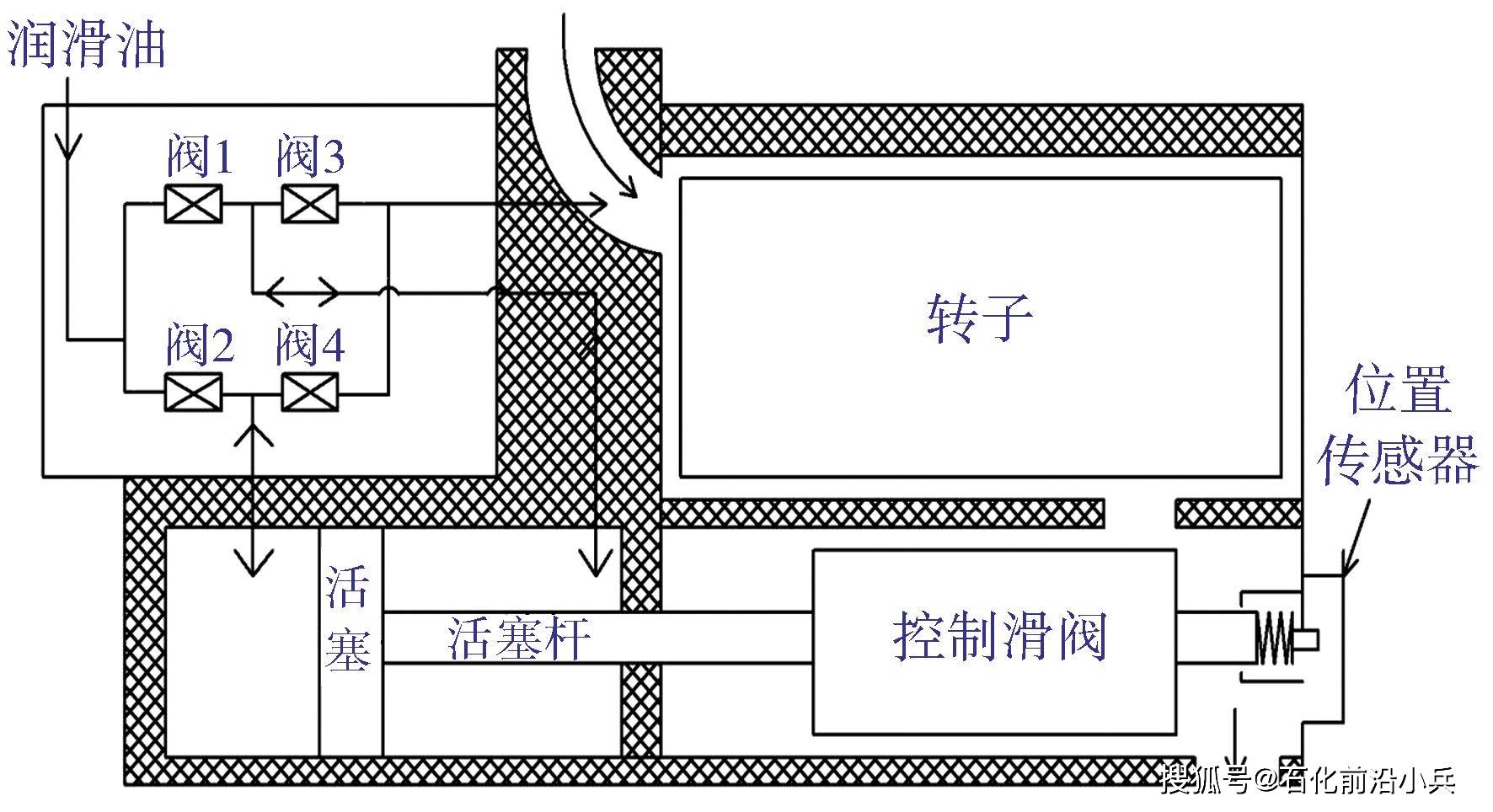

负荷控制系统由内置油泵、电磁阀组、液压油缸、控制滑阀、位置传感器等组成【12-13】。内置油泵由阴转子驱动。电磁阀组由阀1、阀2、阀3和阀4 组成。控制滑阀末端有通向压缩机吸入口的旁通流道。滑阀的移动可改变转子的有效压缩长度,从而控制压缩机负荷。位置传感器用于检测信号并将其传至控制系统,以便显示机组负荷。油泵出口的一部分润滑油进入电磁阀组用于负荷调节。机组增加负荷时,阀1和阀4打开,阀2和阀3关闭,润滑油由阀1进入液压油缸,推动液压油缸中的活塞向左移动,另一侧的润滑油通过阀4 进入压缩机转子腔,活塞通过活塞杆带动控制滑阀向左移动,增加转子的有效压缩长度,提高机组负荷。机组降低负荷时,阀2和阀3打开,阀1 和阀4关闭,润滑油推动活塞向右移动,活塞通过活塞杆带动控制滑阀向右移动,减小转子的有效压缩长度,机组负荷降低。负荷控制系统如图6所示。

图6 负荷控制系统

如果润滑油油压不稳定,则推动控制滑阀动作的动力源不稳定,容易导致滑阀出现不到位的情况或产生波动,进而导致机组制冷能力下降;如果电磁阀组出现故障,如某个阀不能打开或者内漏或者不能完全打开,则会影响滑阀动作,进而影响转子压缩量和机组制冷能力;活塞在液压油缸内移动时,活塞和液压油缸之间采用O形圈密封,如果密封圈老化,则活塞运动过程中,润滑油在活塞两侧油缸内互串,对控制滑阀的移动造成影响,进而影响机组制冷能力;如果位置传感器出现故障,将会影响对电磁阀组控制的准确性,导致实际负荷与显示负荷偏差较大,也会影响机组制冷能力。

针对负荷控制系统故障,可采取以下措施:

1) 机组运行时,经常性检查润滑油泵出口压力,确保油压稳定。油泵出口有一个溢流阀,用于精确调节油压,每次大修时,均应检查溢流阀,确保其状态正常。

2) 检修时,更换油缸O形密封圈,避免O形圈老化,影响能量负荷调节。

3) 定期检查电磁阀组和位置传感器运行情况,避免因阀组和位置传感器故障导致压缩机制冷能力不足。

4) 根据经验,检查压缩机显示负荷与吸入压力、吸入温度、排气压力、排气温度的匹配关系,可判断压缩机实际负荷是否与显示负荷相符。

2.6 高、低压系统间的泄漏

高、低压系统间的泄漏会导致机组制冷能力下降。机组运行过程中,如果开车旁通阀和停车旁通阀没有及时关闭或出现内漏,将会造成制冷回路被旁通,此时,制冷剂不能完全通过冷凝器、膨胀阀和蒸发器等部件进行蒸发制冷,导致制冷效果降低。油分离器或者冷凝器顶部安全阀起跳或者内漏会导致制冷剂损失,制冷剂不足则会导致机组制冷能力下降。

针对高低压系统间的泄漏问题,可采用以下措施:

1) 机组开车或者停车后,要及时关闭开车旁通阀和停车旁通阀;机组停车检修时,应对开车旁通阀和停车旁通阀进行密封性能试验,确保阀门正常使用。

2) 每年对机组安全阀进行定期检验,确保其检验结果合格并在有效期内,以避免安全阀定压不准确误跳以及阀门内漏的情况出现。

2.7 换热器产生油膜

如果制冷机组加注过多润滑油,或者油分离器的滤芯润滑油分离效果不好,则润滑油将被制冷剂夹带至冷凝器和蒸发器。被夹带的润滑油将会在冷凝器壳程和蒸发器管程产生油膜,导致冷凝器和蒸发器换热能力降低,机组制冷能力下降。

针对制冷机组冷凝器和蒸发器产生油膜影响传热的问题,可采取以下措施:

1) 应严格控制制冷机组加注润滑油量,一般加至停车时油雾分离器中间油液位视镜的一半即可,严禁超加;

2) 定期清理和更换油分离器滤芯,避免分离器滤芯脏污或者破损造成润滑油分离效果不好。

2.8 工艺条件变化

反应器负荷增加时,回收气流量会变大【14】。如果回收气流量变大,则在运行工况不变的情况下,机组制冷能力会相对降低。如果反应器生产的产品牌号不同,或者使用的催化剂不同,回收气的气相组分也会发生变化,回收气中的易冷凝组分也将发生变化,同样也会影响机组的制冷能力【15】。

针对工艺条件变化影响机组制冷能力的情况,可采取以下措施:

1) 确保反应器运行平稳、组分稳定,负荷升降要缓慢,避免回收气流量出现大幅度波动,影响制冷机组制冷效果;

2) 保持主催化剂活性稳定,并控制好助催化剂的加入比例,确保反应器物料组分和浓度稳定,进而保证回收气组分和浓度稳定。

3 结语

通过对以上影响制冷机组制冷能力的原因进行分析研究可知,主要影响制冷机组制冷能力的原因是膨胀阀故障或过热度设定不当,吸入过滤器堵塞,系统中含有水,制冷剂充注量过多或不足,负荷控制系统故障,高、低压系统的泄漏,换热器产生油膜和工艺条件变化等。针对每一个影响机组制冷能力的因素,本文详细分析了其影响原理,并给出了具体的控制措施,可为提高共聚单体和异戊烷的回收率,降低物料单耗,保证制冷机组乃至装置的长周期、高效率、高负荷运行提供有力保障,同时,还可为其他型号制冷机组运行工况的调整提供参考。