石油化工装置大型机组群停工检修标准化管理浅议

摘 要:石油化工装置停工检修改造是一项复杂的系统工程,大型机组的检修是其中的重点,是影响装置能否顺利开工的核心。特别是多套装置系列停工时,涉及机组数十台,其检修工作量和工作难度更大。文章依托某特大型企业标准化停工检修管理程序,总结了大型机组群停工检修管理策略,形成了一套行之有效的标准化管理方法。该方法已在2023年检修工作中实施,取得了良好的效果,可为同类装置的停工检修提供参考。

关键词:石油化工装置 大型机组群 检修策略 标准化管理方法

1 概述

大型机组是石油化工装置的核心设备。装置运行期间,须开展“机电仪管操”五位一体特级维护【1】;装置停工后,须参照相关工作策略揭盖大修。机组大修是集运行管理、检修方案、人力资源、试车开机等一系列重大难题于一体的技术性极强的系统工程,每一项问题均需各相关专业的专家讨论攻关方可解决。因此,机组大检修须编写公司级重大检修方案。

机组大修周期和装置运行周期同步,一般为3~5年。进入21世纪以来,石油化工企业规模逐渐增大,运行可靠性逐步提升,大修周期从1~3年逐步提升至3~5年,装置检修从之前的1~2套停工检修逐步演化为多套停工检修和全厂性停工检修,大机组检修也从之前的3~5台次演化为10~20台次。个别机组检修需集中工厂内技术专家人盯死守,以确保成功;数十台机组群停群修,则需要极为有效的详细准备和科学统筹,方可有条不紊开展并确保一次开车成功。

本文结合某特大型企业2023年停工检修改造过程中总计29台机组停开机、19台机组(包括改造3台、更新1台)大修工作展开讨论,围绕检修前期准备、检修过程控制、检修总结要求等方面,提炼出一系列标准化管理方法。

2 前期策划

石油化工装置系列化停工检修改造工作分为“策划—准备—实施—总结”4个阶段,按“7分准备、3分实施”的原则,围绕 “组织、项目、人员、物资、方案、机具、预制”等“7个到位”做实做细各项准备,实施过程中强化“安全、质量、进度”3大管控,检修结束后开展检修计划、检修费用、参战人员、管理绩效等工作回顾,做好总结提升,确保“应修必修不失修、修必修好不过修”【2】。

为保障各项工作有效执行,企业成立“检修改造领导小组+停开工总指挥部+检修改造总指挥部+分指挥部、专业组、攻关组”,定期召开领导小组会、总指挥部会、分指挥部会,不定期召开专业攻关会,协调解决各项问题;同时建立党员责任区、党员示范岗、党员项目攻关等党建阵地,显化党员身份、压实党建责任,助力检修任务顺利完成;工会、团委等组织机构可合理安排任务,助力大修工作有序推进【2】。

大型机组检修依托于停工检修标准化管理体系【2】开展,具体工作融入检修总指挥部、分指挥部一体指挥,但同时又有机组特有的更加具体详细的执行方法。

2.1 明确目标

围绕“五不一确保”的HSE管理总体目标(即“不着火、不伤人、不污染、不扰民、停开工火炬不冒一次黑烟”,确保“停得下、修得好、开得起、稳得住、长周期、出效益”)制定大型机组检修管理“五个一”目标,即一机一管理团队、一机一施工方案、一机一质控展板、一次检修质量合格率100%、一次开车成功率100%。

2.2 编制三本指导图册

由于大型机组群停群修工作量大、技术要求高、检修时间紧,公司动设备管理部门需要提前筹划、精心准备,针对性编制相关指导说明,带领运行管理部门(一般指车间)、维修部门和相关专业部门(如电气、仪表、采购等)统筹开展检修准备工作。相关指导说明包括:

1)《大型机组检修工作指南》。该指南由公司动设备管理团队依托《炼油企业检修管理指南》编制,明确大型机组检修策略、检修内容、物资需求、施工组织、交底和反交底、施工人员考试、工器具清单、过程控制、电仪互联、回装调试、停开机评价等方面内容,为检修工作提供全面指导。

2)《检修作业指导书》。参照大型机组维修规程【3】,针对每台机组编制相应的检修工序图册,对每个工序的施工方法、测量数据、所需工具、注意事项均分门别类一一详述,形成一份“傻瓜式”检修技术教程,最大程度满足新手对照即可开展工作的需求。

3)《大型机组检修现场5S标准化指导》。5S起源于日本,是指在生产现场对人员、机器、材料、方法等生产要素进行有效管理的一种制造业工厂管理办法。其中,“5S”是整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)5个词的英文缩写。大型机组零部件众多,施工现场管理必须整齐有序,工机具、零部件、辅助材料等的摆放必须规划得清清楚楚,并严格按要求执行,这就需要一整套标准的方法,即5S方法。该图册以条款要求+现场实拍照片的形式进行编制,施工作业人员可对照执行,简单高效,操作性较强。

2.3 检修计划

本文所述的这一期停工检修为特大型企业系列化停工检修,总计32套主体装置,13个配合单元,涉及大型机组停开机29台、检修19台。设备管理人员提前9个月完成检修计划编制,并邀请企业内专家进行一级审核、行业专家进行二级审核,之后再根据审核意见组织讨论后下发。具体情况如表1所示。

表1 某特大型企业主体装置机组群停工检修计划概况

3 检修准备

大型机组检修准备和装置检修准备同步进行,除了做好“组织、项目、人员、物资、方案、机具、预制”等“7个到位”之外,还需做好机组上周期运行情况确认、一漏点一策略清单、施工方案交底、反交底及推演、停开机操作评价、变更识别讨论等工作。

3.1 组织到位

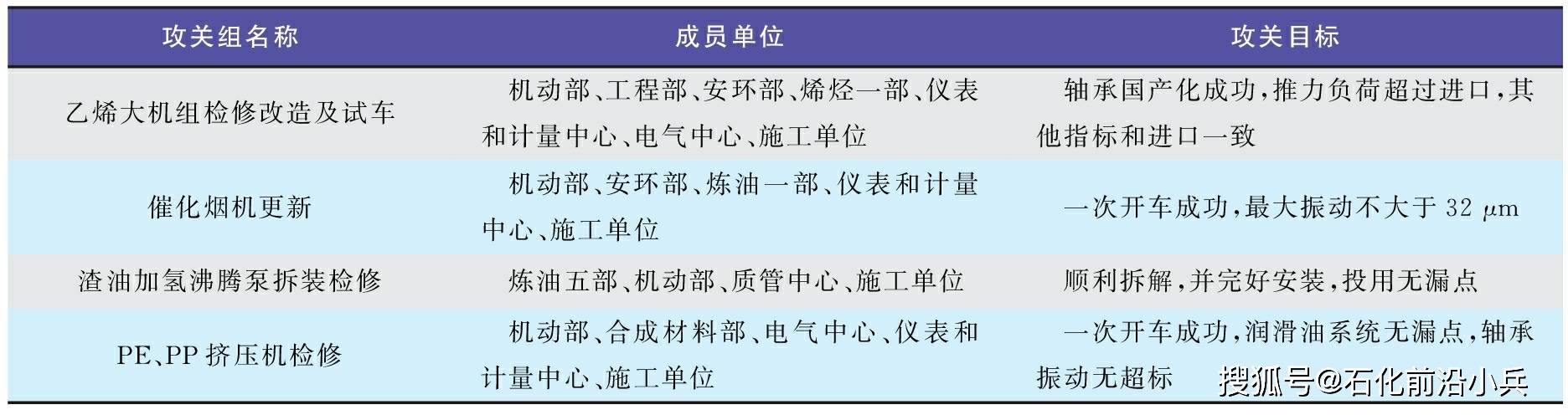

本次停工检修改造总计成立了27个攻关组,其中大型机组攻关组4个。攻关组充分发挥老兵作用,由公司最熟悉该机组的相关部门领导、专家、业务骨干组成,每月组织攻关活动,反馈工作完成情况,确保完成攻关目标。检修攻关组情况介绍见表2。

表2 某特大型企业机组群停工检修攻关组情况介绍

3.2 人员到位

依据检修计划,梳理设备管理员、施工员、作业人员等相关人员需求,并随着准备工作逐步深入,锁定每台机组检修管理及施工人员,情况如下:

1) 管理人员。根据需要,安排10名专业工程师(简称专工,动设备团队)、12名设备员(运行部)、13名施工员、9名质检员(施工单位)参加检修。同时,组织4名设备员到动设备团队跨岗位锻炼,一起参加大修,并安排师傅配合指导,提升动设备检修技术水平和管理能力。

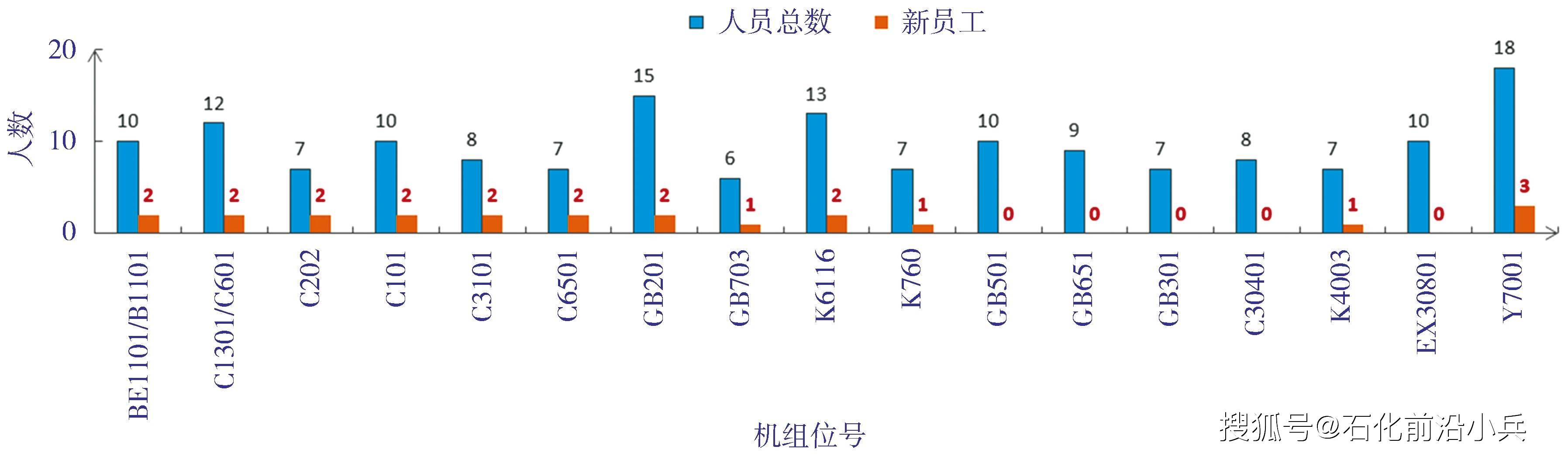

2) 施工人员。本次大型机组停工检修施工人员共164人,其中新员工22人,占比为13.4%。A公司承接15台,参与检修人员131人,新员工21人;B公司承接3台,参与检修人员26人,无新员工;C公司承接1台,参与检修人员7人,新员工1人。各机组施工人员锁定情况如图1所示。

图1 大型机组群检修施工人员锁定情况

3.3 项目到位

停工检修时常伴随着改造工程,不仅检修项目需按计划逐步销项,改造项目也必须梳理清楚,准确执行。本次大型机组群检修改造相关项目梳理如下:

1) 检修项目。本次停工检修动设备检修计划共计448项,其中重点项目4项,成立攻关组进行攻关。

2) 更新改造项目。更新机组1台,改造机组3台。

3) 隐患治理项目。离心机报警联锁、往复机状态监测整改1项,2023年计划完成75台系统下装组态,后续补充安装探头。

3.4 物资到位

透平机械专工编制标准化备品配件确认表,每台机组检修责任专工、运行部责任设备员、检修单位施工员共同梳理所需备件,机组停机前要求全部到货,并和设备员、施工员、主修人员一起到仓库现场查看,签字确认,扫描提交管理团队备案,确保所有备件齐备,以实现装置停工之后动设备无追加计划、不再新增备件采购的需求。

3.5 方案到位

本次停工大型机组检修方案总计17项,其中重大方案13项,难度最大的是2号催化烟机更新、1号乙烯裂解气压缩机推力轴承国产化改造项目。本文仅对烟机更新方案中重点工序“三级旋风分离器(简称三旋)至烟机配管”部分予以简要介绍。

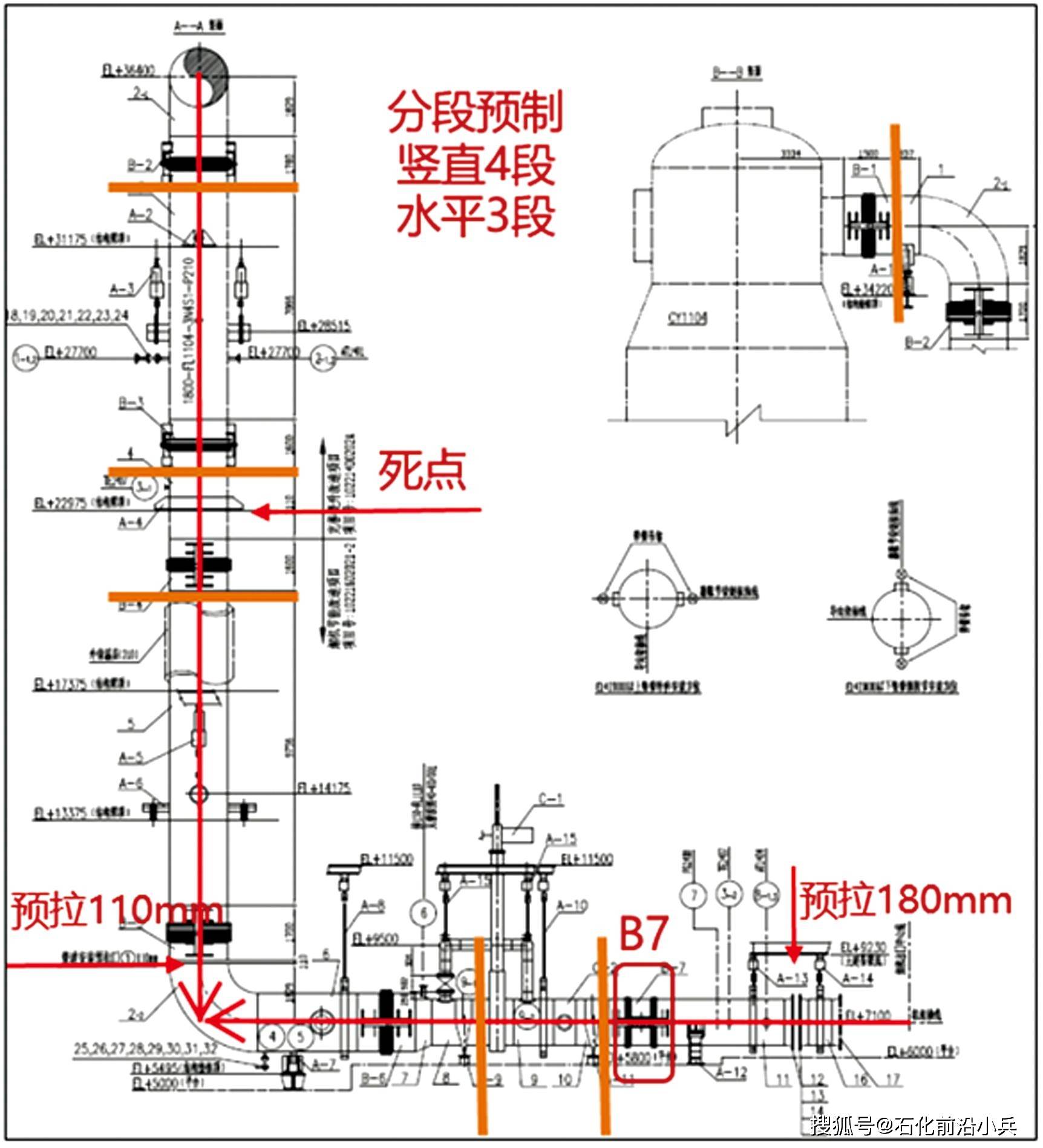

烟机更新方案的主要难点是主风机返厂大修、三旋更换、三旋至烟机管道更换等工作同步开展。方案总体情况如图2所示。方案关键点如下:

图2 烟机更新之三旋至烟机入口管道更换方案要点

1) 机组对中。先拆除旧烟机,然后以主风机转子为基准,找正并确定新烟机位置,包括水平度、同心度、联轴器预拉伸量。

2) 主风机转子返厂。新烟机就位后,拆除主风机,转子和承缸返回西安陕鼓动力股份有限公司(简称陕鼓)更换全部12级409件动叶片,并完成高速动平衡校验。

3) 无应力配管。烟机基础二次灌浆后,静设备开始配管,涉及9个膨胀节、14个支撑。配管前做2条辅助线,一条从三旋出口引铅锤,另一条从烟机入口法兰中心发射激光,二者交叉点确定后,以此辅助线为中心线配管。配管过程在新烟机进出口、基础等部位安装百分表,确保无应力。

4) 管道预拉伸。根据设计要求,该管道设有2道预拉口。先松开所有膨胀节(除B7)、支吊架锁紧块,对110 mm预拉口进行拉紧施焊;然后继续松开B7,安装180 mm预拉口法兰(该法兰口先用等高垫块拧紧,配管结束后将垫块拆除)。

该方案实际为静设备专业编制和执行,但作为大型机组检修责任单位,要重点关注与机组相关的各个专业的设备检修改造情况,充分识别影响机组最终顺利开机的各个要素,并在过程中紧密跟踪,确保机组本体最终完整交付。

3.6 机具到位

每台机组梳理标准化工机具,按照表格内容逐项检查、确认。本次共统计了19台机组的工机具确认情况,总计166件,同时需借用和新制转子马架5件。

3.7 预制到位

如停机前有检修预制要求,需制定预制计划并按节点要求完成。本次大型机组群检修无预制工作。

3.8 其他准备

除上述各项准备外,机组检修还应开展以下准备工作:

1) 机组运行状态标准化确认表。大型机组在运行过程中一般总会出现各类问题,由于暂不影响安全运行,通常仅作为缺陷进行初步处理并记录,留待停工时最终消缺。但有些缺陷由于装置管理人员更替或缺陷记录丢失,大检修忘记处理的情况也时有发生。为了避免这种情况,透平机械专工编制了机组运行问题标准化确认表,由运行部设备员填写,在执行设备维修规程的基础上,根据运行期间存在的问题精准制定检修策略,有效解决问题。本期19台机组共有运行问题24个,检修后所有问题全部得到解决。

2) 一漏点一策略清单。大机组运行过程中容易出现各类漏点,特别是润滑油系统,操作人员、管理人员虽不厌其烦地检查堵漏,却无法彻底解决。为提升机组检修质量,本次检修安排机组检修管理负责人编制了漏点清单,并有针对性地制定了一漏点一策略清单。2023年19台大型机组检修共梳理了153个泄漏点,全部采取一对一消除策略。检修结束后组织对漏点进行检查,并据此作为机组检修质量评定的依据,目标是使机组检修后无漏点。

3) 模拟推演反交底。结合前期准备,编制反交底材料,由施工单位主修进行讲解,内容包括历年检修问题与处理、检修过程及其标准工序、本次检修重点与难点处理方法、检修内容与人员安排及检修现场标准化等。反交底之后,要求参与检修的主要人员不再变动,否则需重新反交底。检修前,对参与检修施工人员进行核对。

4) 开展停开机操作评价,实现标准化操作。针对大型机组操作复杂、停开机过程容易波动等问题,动设备专业团队充分利用状态监测数据,建立大型机组停开机操作评价机制,编制《特护离心机组停开机评价实施细则》,2022年第二阶段停工检修时开始试点,2023年全面推行。结合设备操作规程优化完善工作,提高大型机组操作水平,实现大型机组操作标准化。

5) 开展变更识别。本次检修识别2处变更,并完成审批。

一是GB201推力轴承国产化。该机组之前使用进口中心支点轴承,推力不足,影响机组负荷。本次使用国产化铜基8瓦偏支轴承,其极限承载力可达57 500 kg,按API规定,其许用承载力为极限承载力的0.5倍,即28 750 kg,满足转子最大轴向推力21 400 kg的需求。该国产轴承进行过多次台架试验,均合格。

二是GB201-ST、K116K电液转换器改造升级为双冗余模式。原机组为单个电液转换器,使用多年,厂家已不再生产,无配件。本次采用双冗余模式,整体耗油量增加18 L/min,可靠性有明显提升。

停工检修前,应完成以上所有准备,待装置停工,所有工作转入实施阶段。

4 实施控制

装置停工前15天,现场预制工作结束,停工检修进入实施阶段。实施阶段应重点抓好“三管控一保障”,即HSE管控、质量管控、进度管控、文明施工保障。大型机组检修的一般流程为装置停工后工机具进场,开始进行现场检修布置,相关工艺流程有效隔离后开始检修。

4.1 HSE控制

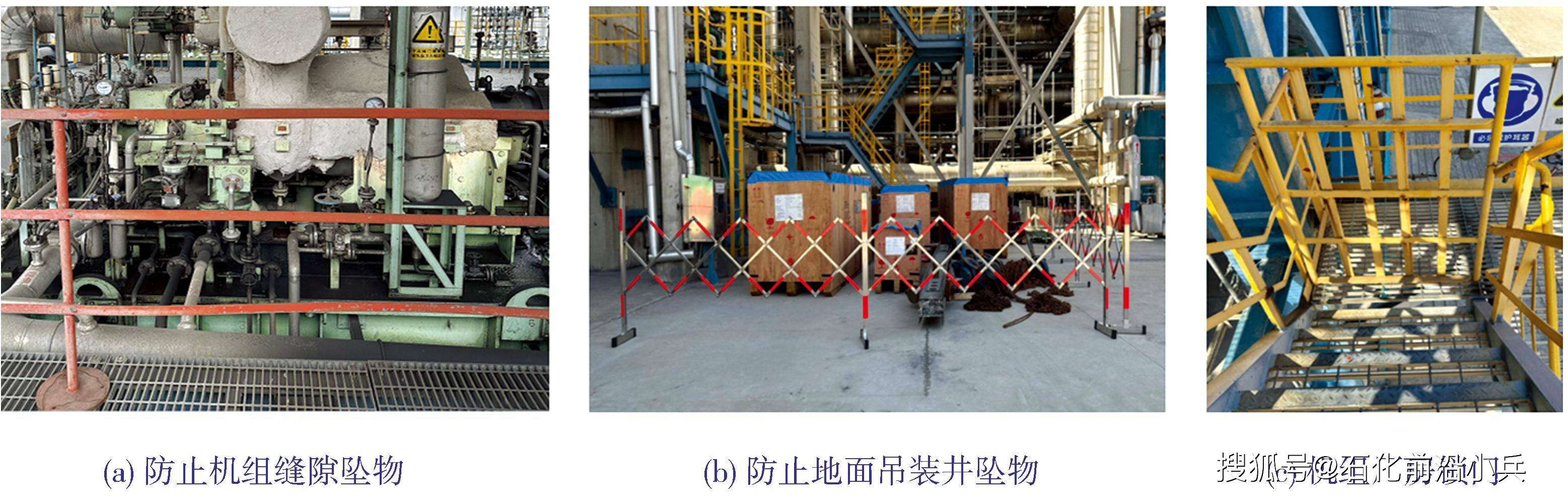

每台机组检修均需成立HSE督查组,编制工作安全分析(JSA)、安全检查表(SCL)、环境因素识别评价表,充分发挥承包商安全管理体系作用,制定HSE控制措施,确保检修工作HSE受控。主要措施包括“机组周边设置围挡、防止缝隙坠物,地面吊装井设置围挡、防止坠物伤人,关键机组厂房通道锁门、防止闲杂人员进入检修现场”等,另外还有防高空坠物、防工机具和设备备件伤人等措施,相关布置如图3(a)~图3 (c)所示。

图3 大型机组检修现场HSE控制典型做法

4.2 进度控制

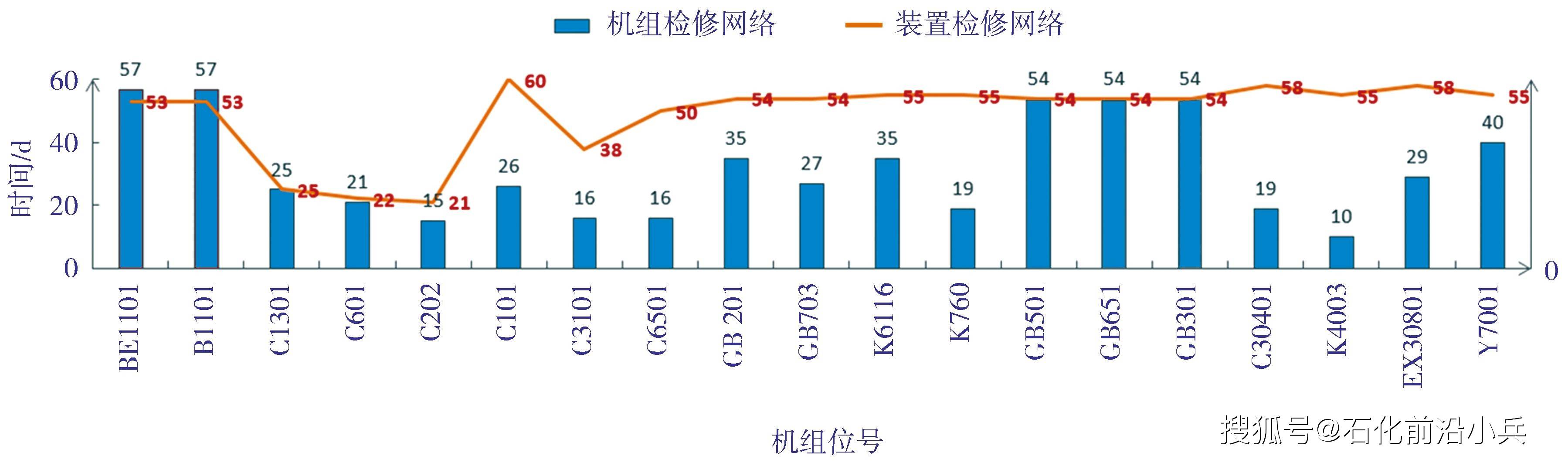

19台机组的检修全部编制了检修方案和检修网络,其中2号催化烟机更新、1号主风机检修网络比装置检修网络时间长,故将该机组提前切至备机,提前施工;1号乙烯装置3台机组改造网络与装置检修网络同步;其余14台机组检修网络比装置检修网络时间短。所有机组严格按网络施工,按期收工。

机组检修网络和装置检修网络对比情况如图4 所示。

图4 大型机组检修网络和装置检修网络对比

每台机组检修参照实际方案的网络节点严格控制,超出节点则必须制定追平措施,并由检修负责人向检修总、分指挥部汇报。检修指挥部质控组人员每周组织检查,确认检修进度,发现进度缺失却未及时汇报的情况,在每周总指挥部会议上通报,督促追平。

4.3 质量控制

质量控制是大型机组检修控制的核心,采取“一机组一质控板”的形式进行管理,质控板现场摆放,实时监控。具体如下:

1) 大修、更新机组质控点。2023年检修的16台机组中,大修13台,中修3台,共有质量控制点(简称质控点)1540个,其中A级质控点382个,B级质控点656个,C级质控点502个。此外,2号催化烟机BE1101更新、轴流压缩机B1101大修,以及静设备进出口管道与膨胀节更换,增设了4个质量控制停止点。

2) 改造机组质控点。1号乙烯装置3台改造机组(丙烯压缩机组GB501/GB501-ST、二元制冷压缩机组GB651/GB651-ST、低压甲烷压缩机组GB301)共有质控点184个,其中A级质控点96个,B级质控点36个,C级质控点52个。改造工程由工程管理部门负责,动设备团队参与检查质控点并负责确认。

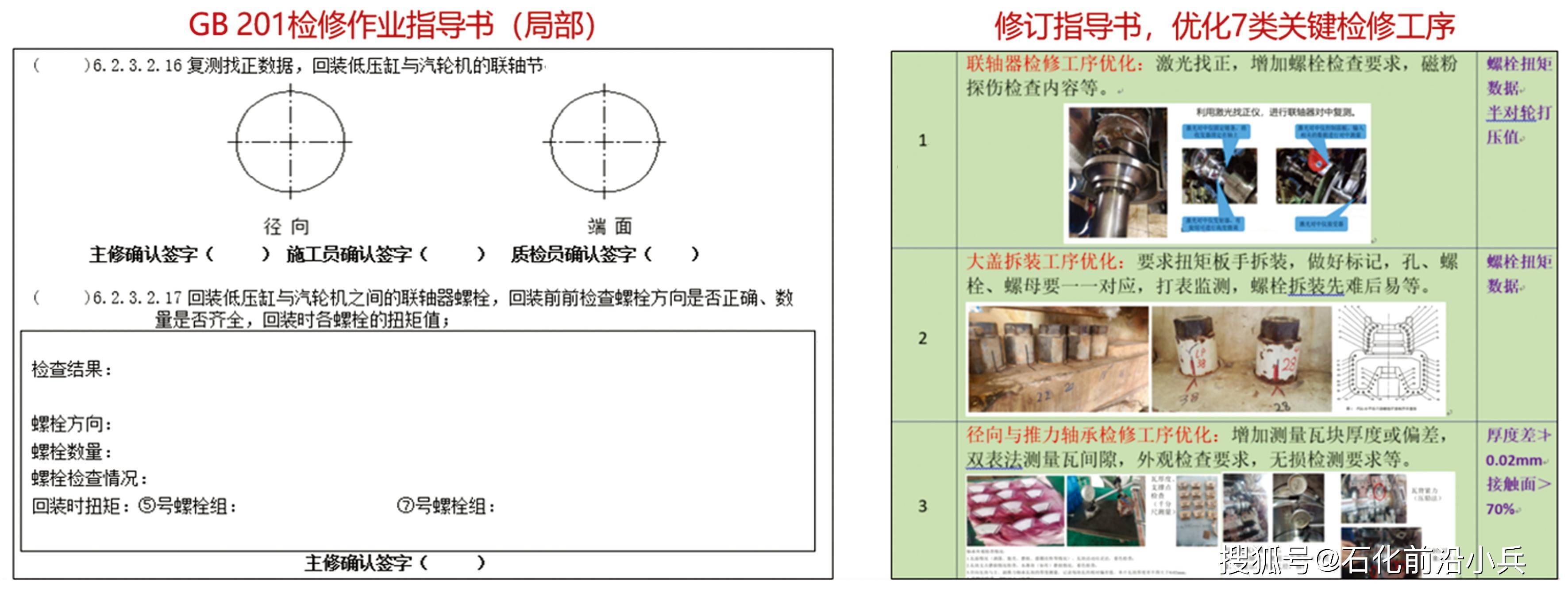

3) 严肃检修作业指导书、检修方案执行,确保一次合格率100%。每次机组检修后,均需修订作业指导书,完善关键检修内容和检修方法。本次修订了联轴器、大盖螺栓、轴承等7项关键工序方法。检修作业指导书及修订情况如图5所示。

图5 检修作业指导书及修订情况

4.4 文明施工保障

文明施工不仅是检修队伍的基本素养,也是管理单位严谨工作作风的体现。良好的施工环境,对锤炼队伍品格,提升工作质量有极其重要的意义。具体操作如下:

1) 检修改造总指挥部编制《停工检修现场管理标准化手册》,包括“一部一站八库五布置”。“一部”即大修指挥部;“一站”即施工人员休息驿站;“八库”即工机具材料库、管阀材料库、仪表材料库、热处理材料库、保温材料库(新/利旧)、螺栓清洗库、脚手架材料库、废弃物资堆放库;“五布置”即宣传布置、就餐布置、吊机布置、临时配电布置、后勤布置,为建设标准化停工检修工地提供样板支持。分指挥部编制检修现场平面布置图,包括“一部一站八库五布置”分布位置、紧急疏散通道、施工变电站、现场一级配电箱摆放等,指导承包商建设标准化检修工地。

2) 大型机组检修依据《大型机组检修现场5S标准化指导》,办理检修施工作业许可票,做好现场零部件、工机具、主辅材料等摆放布置,确保干净、整齐、标准化。由于机组检修范围相对固定,标准化现场布置要求更高,执行力度更强,应成为整个大修工地的标准化样板。

5 总结要求

检修结束之后,应按要求做好技术总结、专项总结、管理总结,总结不足,固化经验。

5.1 技术总结

技术总结以运行部技术员编写为主,检修完成后一个月内完成,并上报动设备团队责任专工,5天内完成初审,透平机械专工二审,团队领导审定。动设备团队提供检修总结模板,主要内容包括:

1) 机组检修总体概况;

2) 机组检修处理方法;

3) 上周期运行情况;

4) 检修成果及亮点;

5) 不足及改进措施;

6) 12个相关附件(可视机组配置情况调整),包括施工技术方案、检修数据、交底反交底记录、揭扣盖单、干气密封安装确认表、质量控制表、联锁确认表、透平静态调试记录、重要设备开机条件确认单、单机试车记录、相关检测报告、检修质量评定表等。

5.2 专项总结

专项总结以团队专工编写为主,包括以下内容:

1) 备件国产化总结。本次检修GB201推力轴承完成国产化替代、挤压机主减速箱组件完成国产化测绘,可考虑申报科技进步和科研攻关成果,为进口设备、备件国产化工作提供经验。

2) 1号PE挤压机检修数据总结。由于检修数据不全,这台科倍隆公司生产的挤压机的检修聘请了厂家人员进厂服务。在检修过程中实时咨询,明确下次完全自主检修时还需要哪些资源,务必在本次检修过程中全部收集齐全。

3) 螺杆压缩机(进口)外委检修总结。2022年实现了该类机组国产化检修,并在2023年开始尝试国产化备件。目前正在考虑2024年自主检修,不再外委。

5.3 管理总结

以动设备团队编写为主,内容包括动设备检修标准化工作流程和工作方法总结。2023年检修机组19台,今后系列停工,机组群停群修已是常态,应借此机会,总结一套符合公司发展要求、以大型机组为主的动设备检修管理方法。

6 执行效果

对标公司打赢2023年“老区大检修”战役,实现检修改造“六个样板”要求,19台大型机组群最终检修顺利完成,一次开机成功,实现了停工检修的标准化、样板化。动设备团队对涉及本次装置停工的29台大型机组停开机进行了评价,通过责任专工进行现场检查、状态监测工程师进行数据解析,并进行综合评价后,停开机平均得分为93.9分,其中有11台机组得到100分,2台机组得分较低。得分较低的机组主要是停机过程发生了机组喘振、开机过程控制不佳等情况,导致振动超标,如图6所示。

图6 机组停开机得分情况