二甲苯塔重沸炉辐射段系列化及模块化设计探讨

近年来,加热炉的模块化设计方法已被广泛采用。随着我国自有知识产权芳烃技术的快速发展,用于芳烃装置的新型大型二甲苯塔重沸炉的模块化设计也得到开发和应用。新炉型具有采用多辐射单元组合进行模块化设计的特点,为系列化设计提供了技术基础。在设计过程中通过不断优化模块设计理念和结构,可以减少模块的规格,便于制造厂批量生产,同时也可提高现场安装的效率和质量。文章对二甲苯塔重沸炉辐射段的系列化及模块化设计进行探讨,以期能够为同类装置的设计人员提供了参考和借鉴。

关键词:加热炉 辐射段 模块化 辐射单元

2013年12月27日,中国石化某炼油化工有限公司60万t/a芳烃装置开工并产出合格产品,标志着我国自有知识产权的高效环保芳烃成套技术开发成功。2022年6月8日,采用第三代芳烃成套技术的百万吨级芳烃联合装置在中国石化股份有限公司某分公司建成投产。

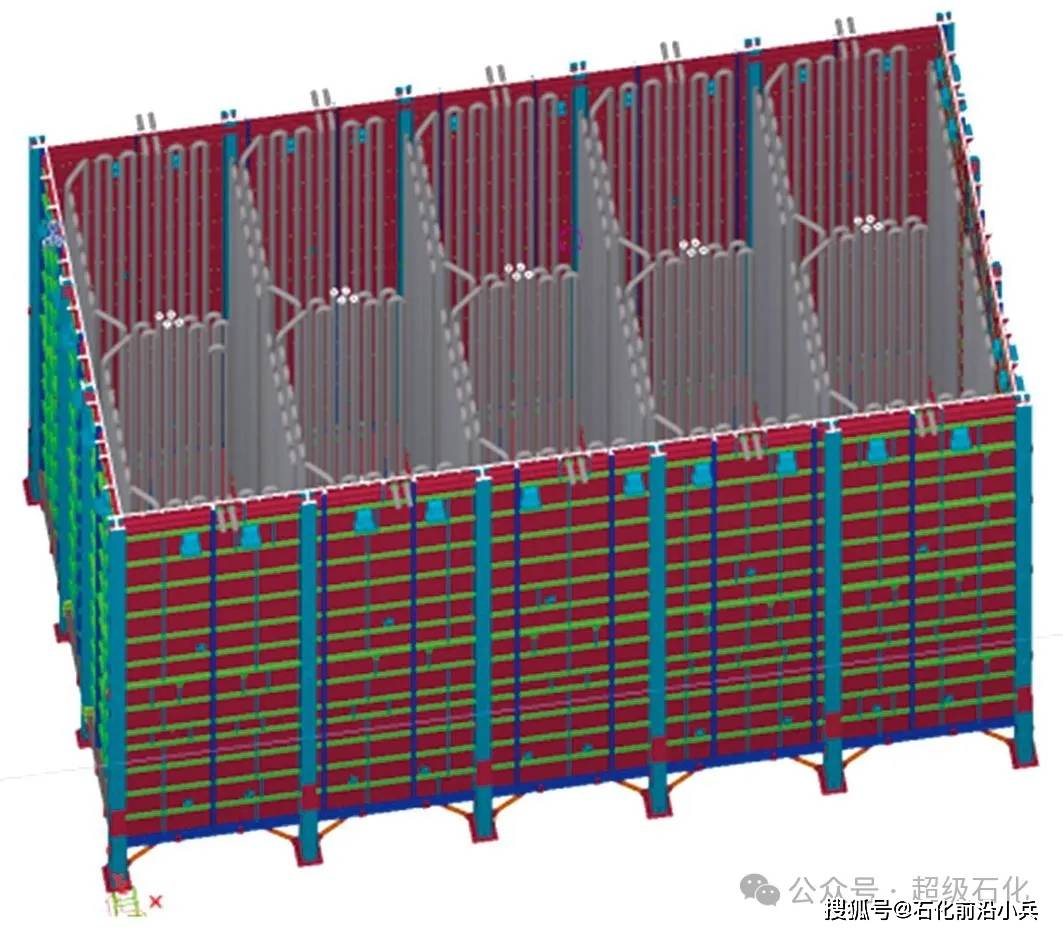

二甲苯塔重沸炉是芳烃装置中最重要的供热中心,其工艺介质为C8+芳烃,炉出口管内介质气化率通常超过50%,具有体积流量大、热负荷大、气化率高等特点。为适应大型芳烃装置的需求,中国石化工程建设有限公司(SEI)开发了多辐射单元的专利炉型【1】。随着国内加热炉设计和制造技术的发展,同时为了缩短现场施工周期、提升设备制造质量和整体工程质量,大型方箱炉辐射段多采用箱体分板片、盘管分组、工厂制造和现场组装的建造模式。二甲苯塔重沸炉专利炉型辐射段具有大跨度且无中间立柱的单炉膛结构,根据炉管构型及燃烧器布置等特点,可以将其划分为若干个辐射单元,多个辐射单元组合形成该炉型的系列化设计。作者设计了多套二甲苯塔重沸炉专利炉型,并对辐射模块设计进行了一定程度的优化,下面就对辐射段系列化设计和辐射模块优化进行简要介绍。

1 辐射单元

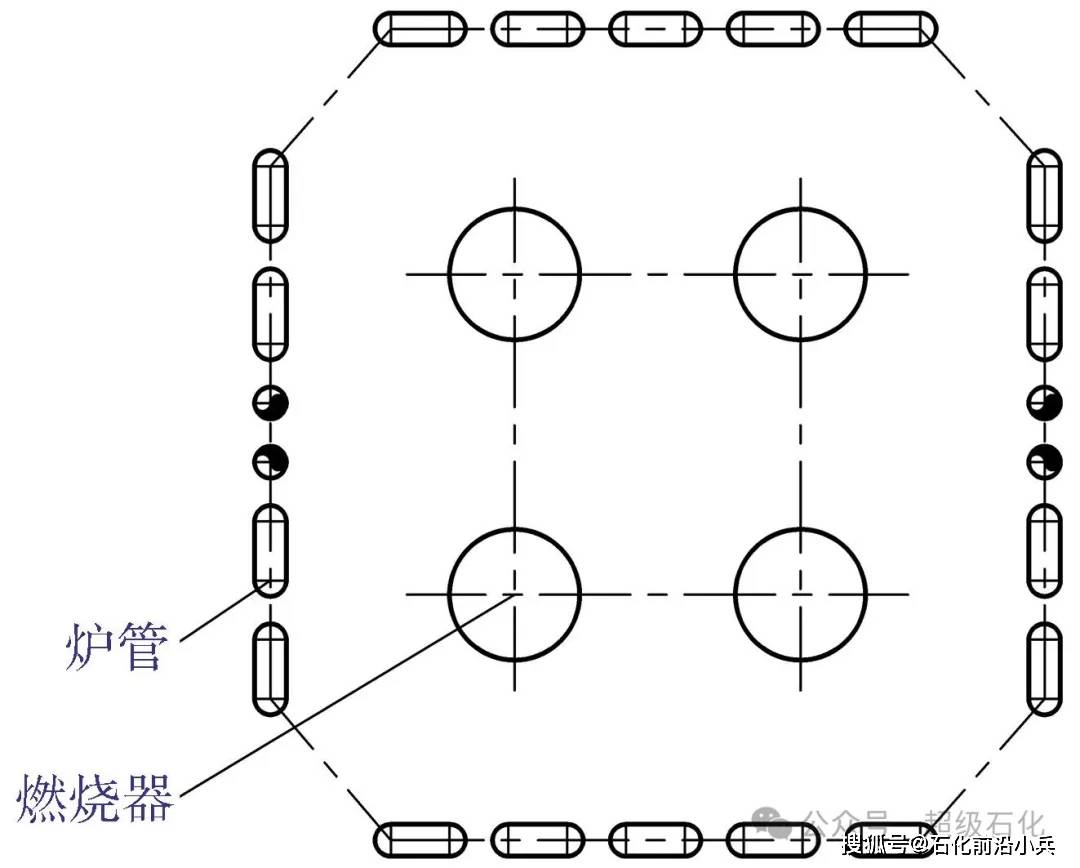

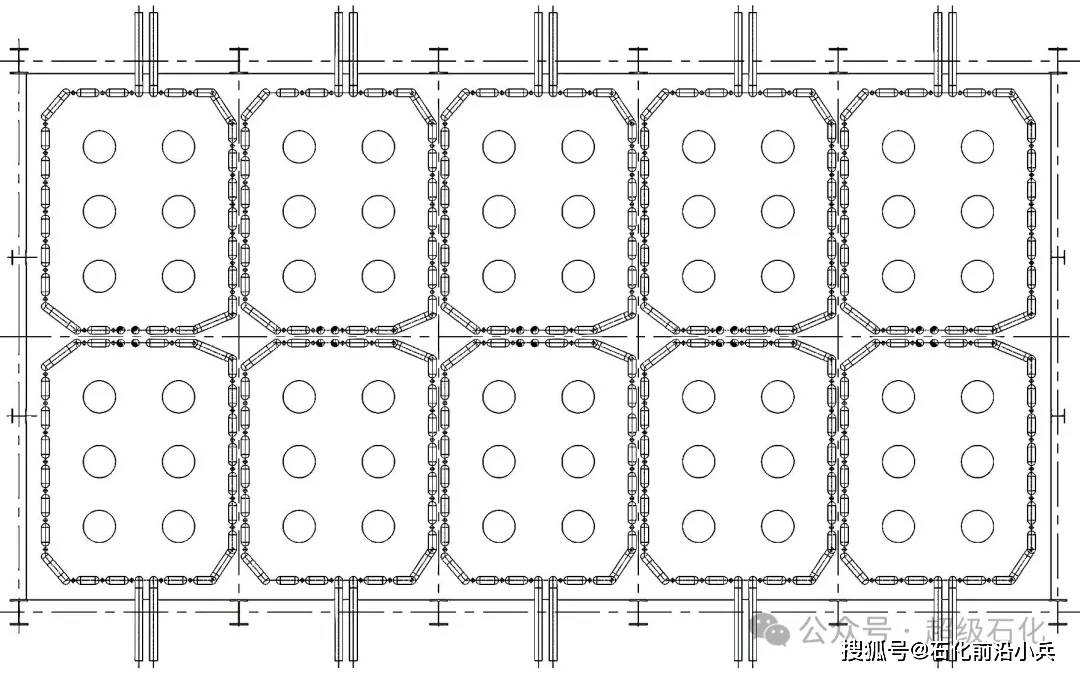

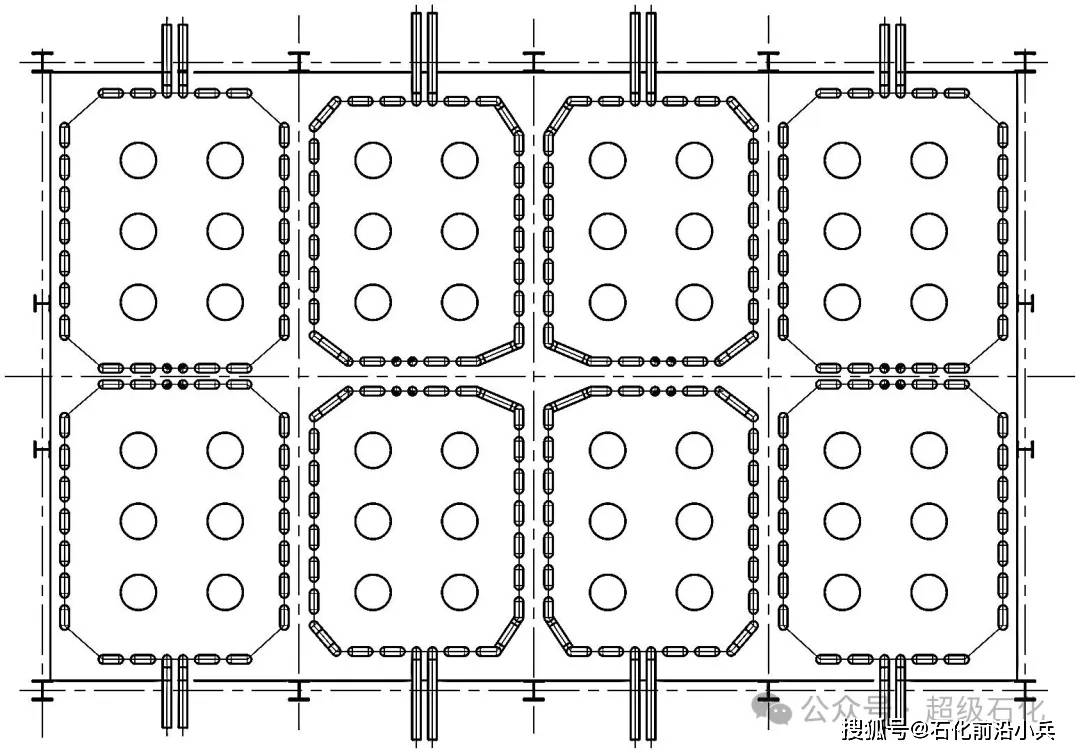

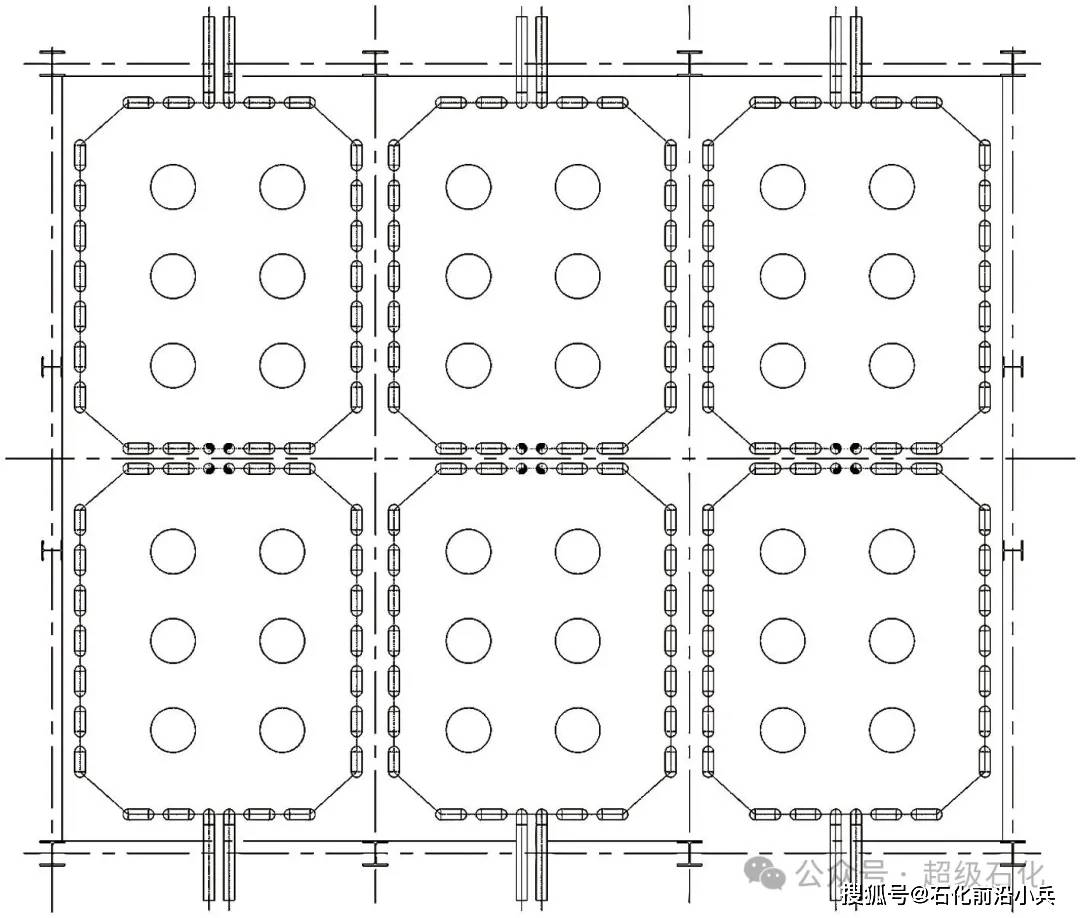

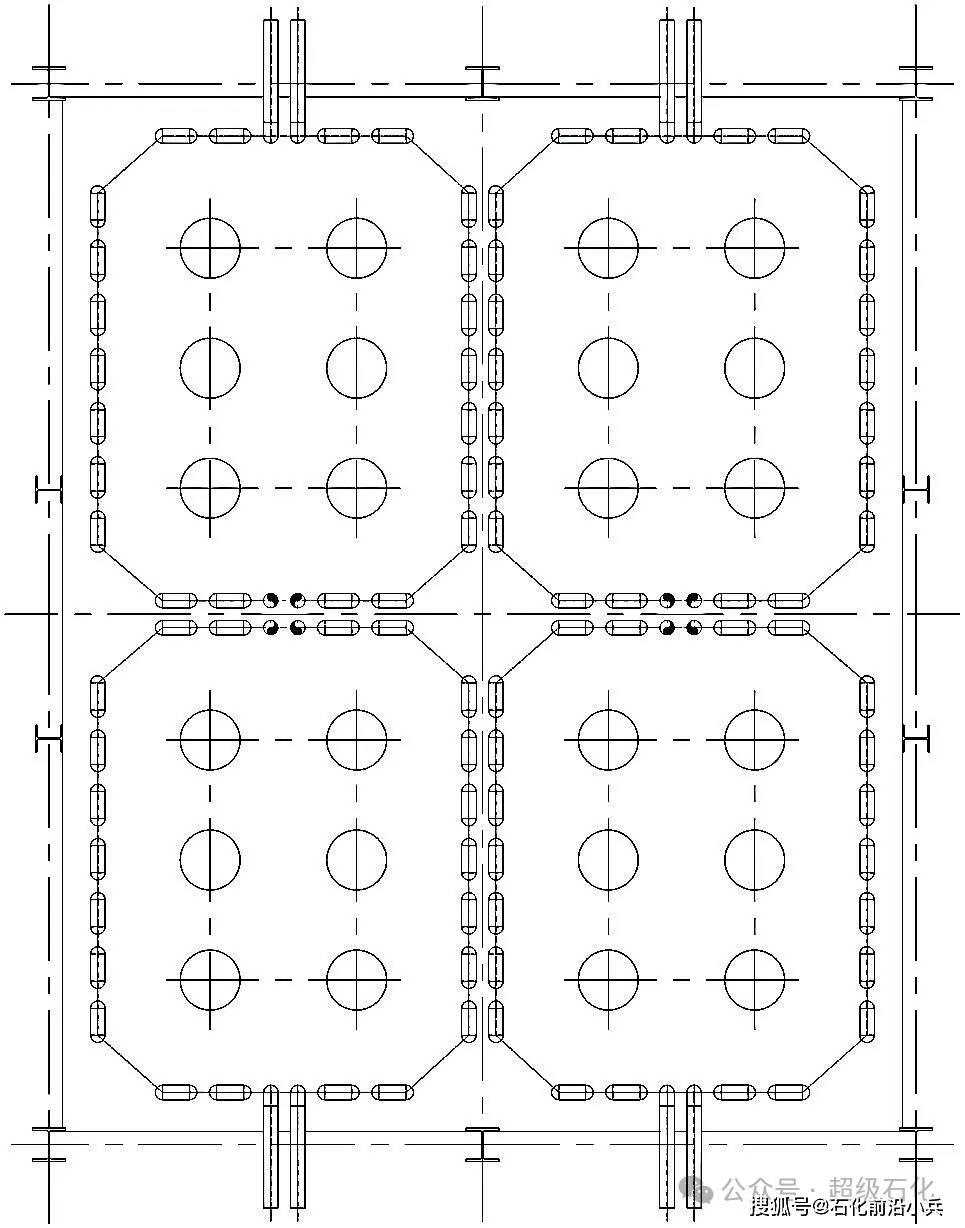

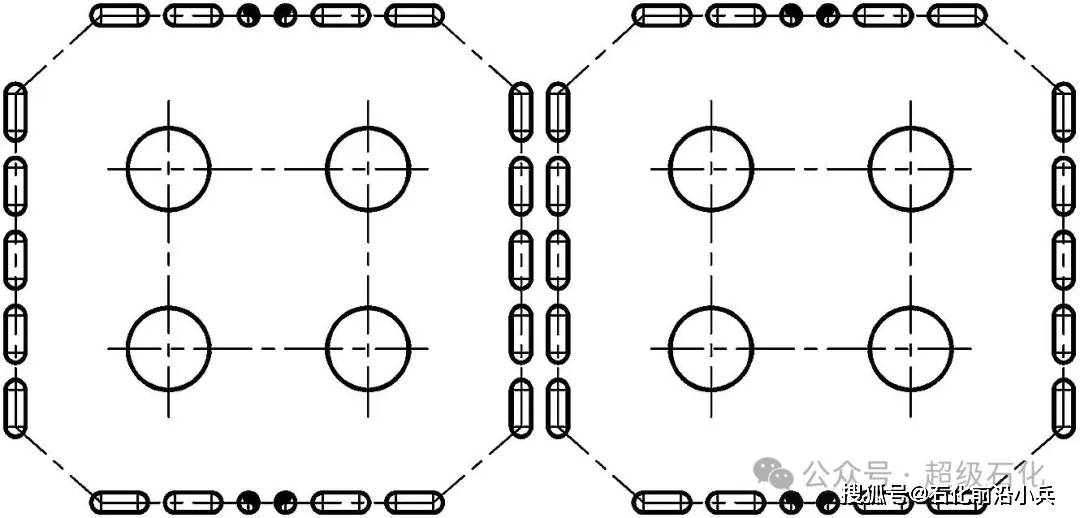

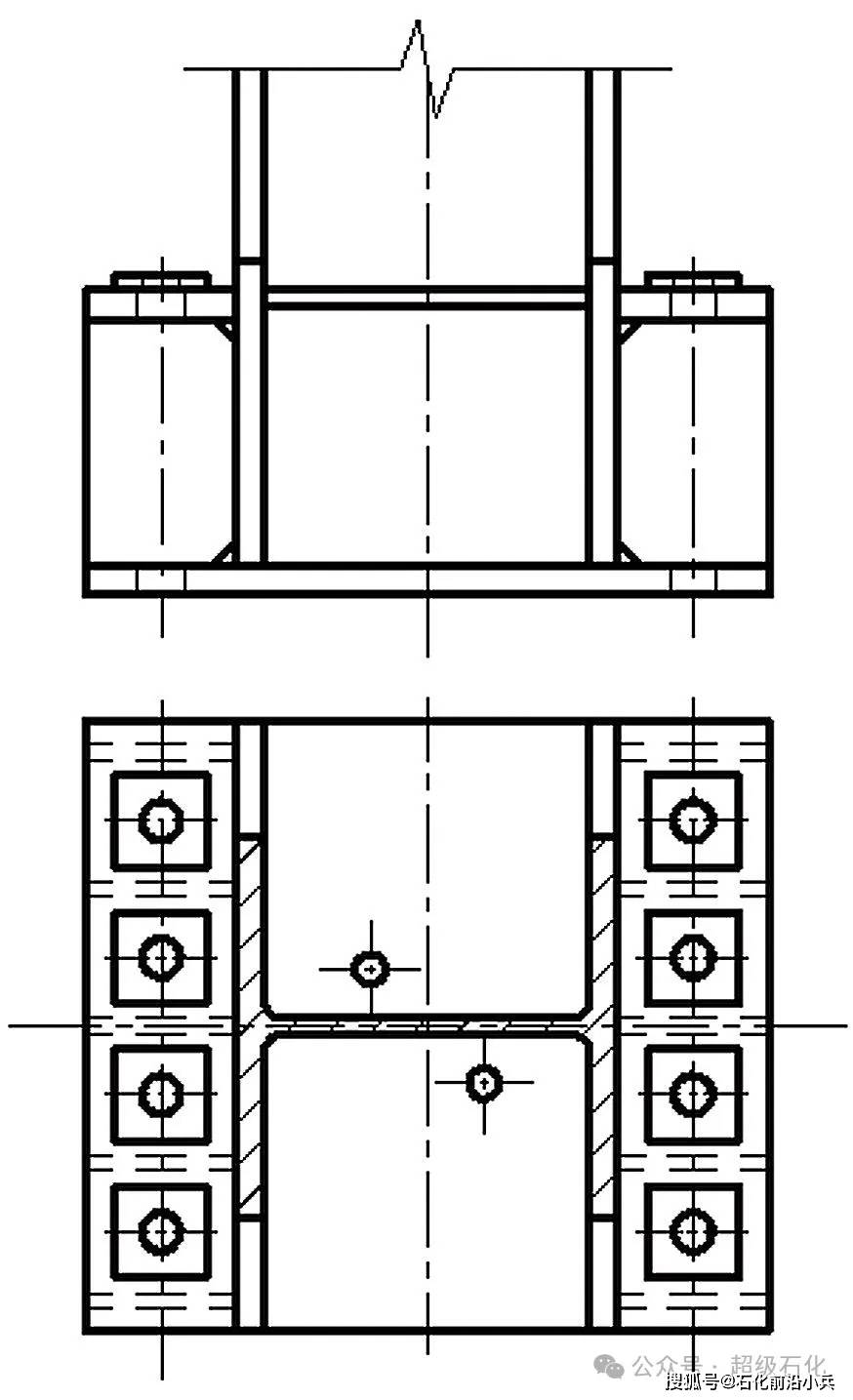

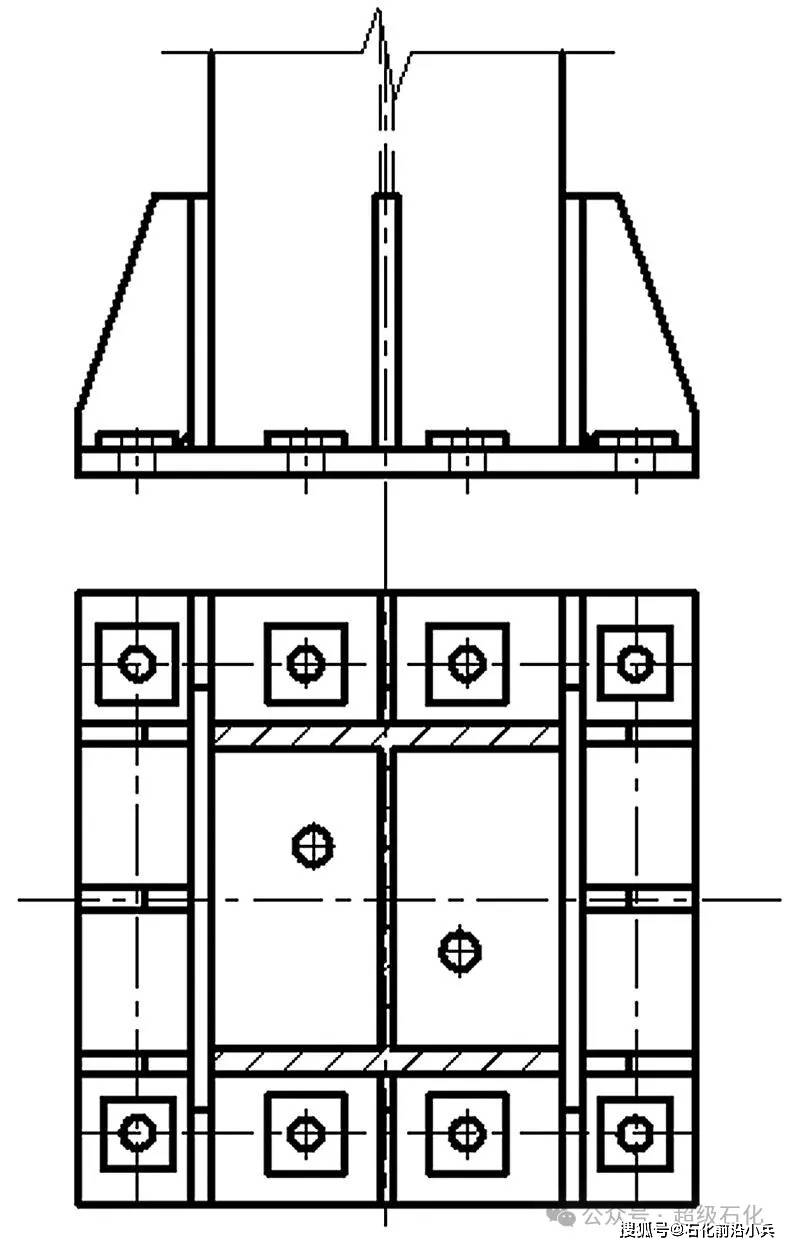

中国石化某炼油化工有限公司60万t/a芳烃装置的二甲苯塔重沸炉设计开发为方箱立管立式炉型,辐射段采用设置多个辐射单元的形式。每个辐射单元为相对独立的传热体,辐射单元内部按几何对称的形式布置了多管程和数台燃烧器,以确保传热的均匀性【2】。该重沸炉辐射单元为立式炉管形式,围绕底部燃烧器形成炉管单面辐射的布置。这种布置不仅可以使各管程的炉管水力学和热力学接近完全对称【3】,还可以充分利用辐射空间从而提高传热效率。每个辐射单元的燃烧器数量、炉管数量和管程数根据工艺介质所需的热负荷、处理量等确定。辐射单元俯视图可以是正方形(见图1)或者长方形(见图2),辐射盘管可以由多个辐射单元组合构成。

图1 正方形辐射单元

图2 长方形辐射单元

图3 辐射单元排布一

图4 辐射单元排布一(三维)

图5 辐射单元排布二

图6 辐射单元排布三

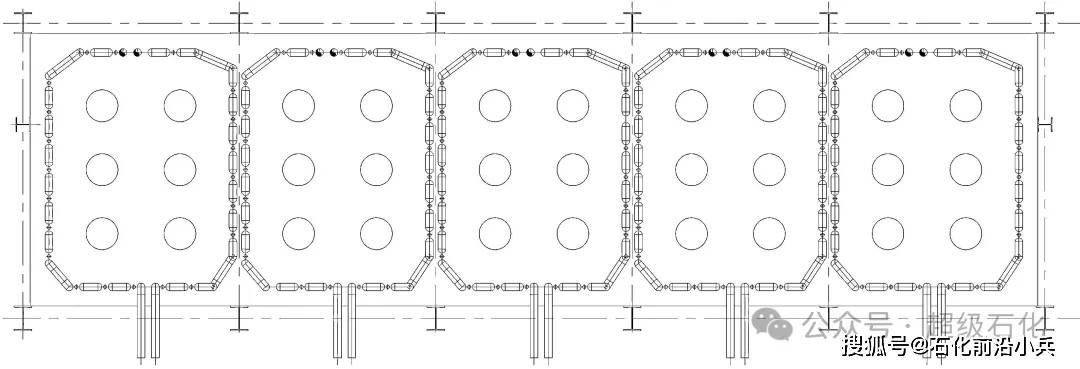

图7 辐射单元排布五

图8 辐射单元排布四

2 辐射段系列化

正常设计时,先根据辐射段工艺热负荷、介质流量、炉管热强度、管内流速、具体占地限制等因素确定辐射单元的规格和数量,再根据每个辐射单元需要的热量供给确定燃烧器的数量和规格,最后进行加热炉总布置图规划等后续设计。

进行辐射段系列化设计时,首先应确定每个辐射单元的热负荷,然后再确定需要的辐射单元数量。假设图2的辐射单元可提供约10 MW热负荷的有效传热,那么40~100 MW热负荷的加热炉辐射段可以根据表1进行设计。

表1 加热炉辐射段的设计

通过对辐射单元进行组合设计,可完成该炉型的系列化设计。多个装置的大型重沸炉采用了该技术,分别设置了不同数量的辐射单元,目前均已陆续顺利开工且运行平稳。

3 辐射段设计优化

辐射段模块化设计需要把传统设计方法中完整的立柱、横梁等进行必要的分切,为确保分切后钢结构的整体强度不被削弱,设计时应做好必要的钢结构强度计算和稳定性计算【4】。大型加热炉在保证整体钢结构强度的前提下,将辐射段壁板设计切分为若干板片,分模块切分的通常原则为侧墙、端墙竖向切分,以保证炉体立柱的完整性,炉底、炉顶根据燃烧器和炉管吊挂位置等约束条件进行必要的调整。在大型加热炉辐射段的设计和工厂制造及现场安装过程中,发现辐射盘管构型、分模块的连接形式等存在优化空间,优化后可以减少模块设计规格,同时还可提高设计质量,更有利于设备制造、运输和施工安装。

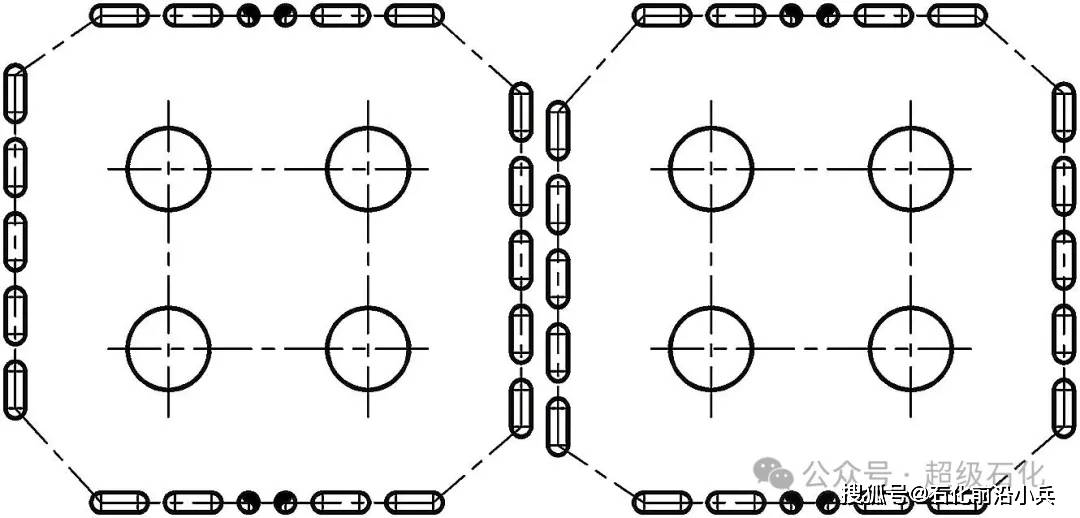

3.1 辐射盘管构型优化

初期设计中,相邻辐射单元的炉管错排布置(见图9),导致部分炉管的定位套管与炉底横梁相碰撞从而被迫取消;处于炉膛中间位置的炉管的炉顶吊挂结构设计复杂,工厂制造时吊挂位置出现加工错误从而致使现场不能顺利安装。通过工艺计算和CFD数值模拟分析发现,相邻管程的炉管并列布置对炉膛内的总体传热效果影响有限。将相邻辐射单元的炉管优化为并列布置(见图10)后,减少了盘管中短管的规格,炉管定位套管和炉顶吊挂件布置完整、均匀,炉管排布也更加整齐、规律,更有利于工厂制造和现场安装。

图9 辐射单元的炉管错排布置

图10 辐射单元的炉管优化为并列布置

3.2 辐射壁板分模优化

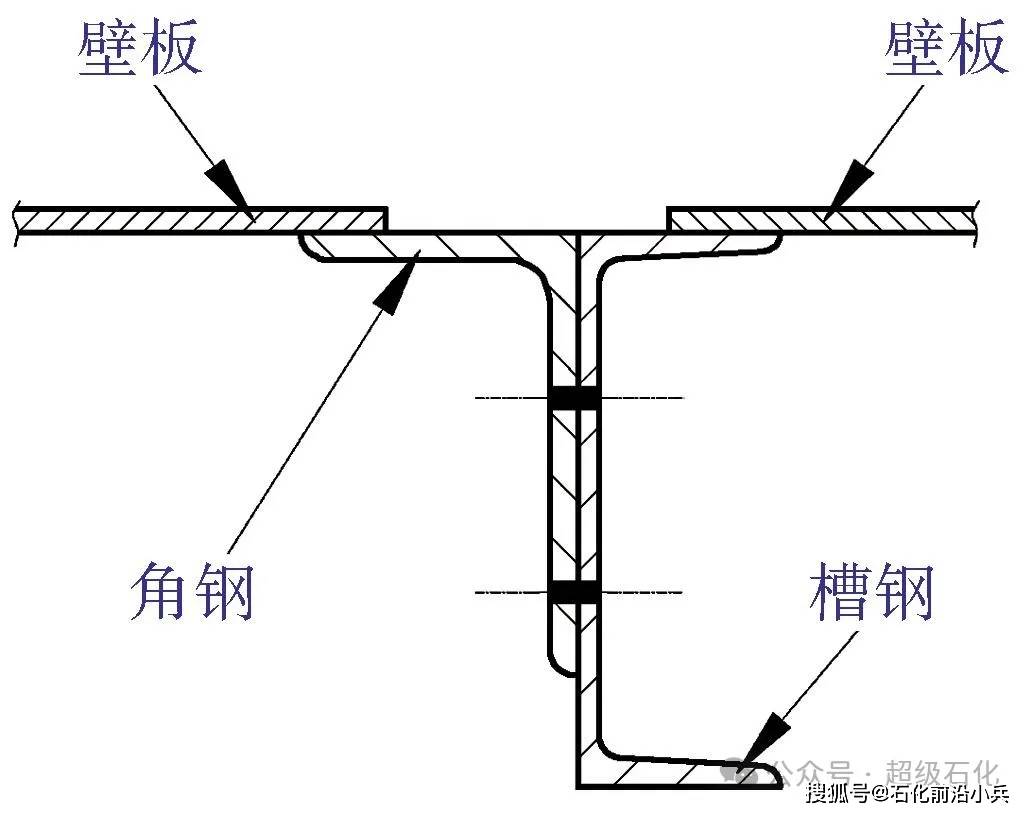

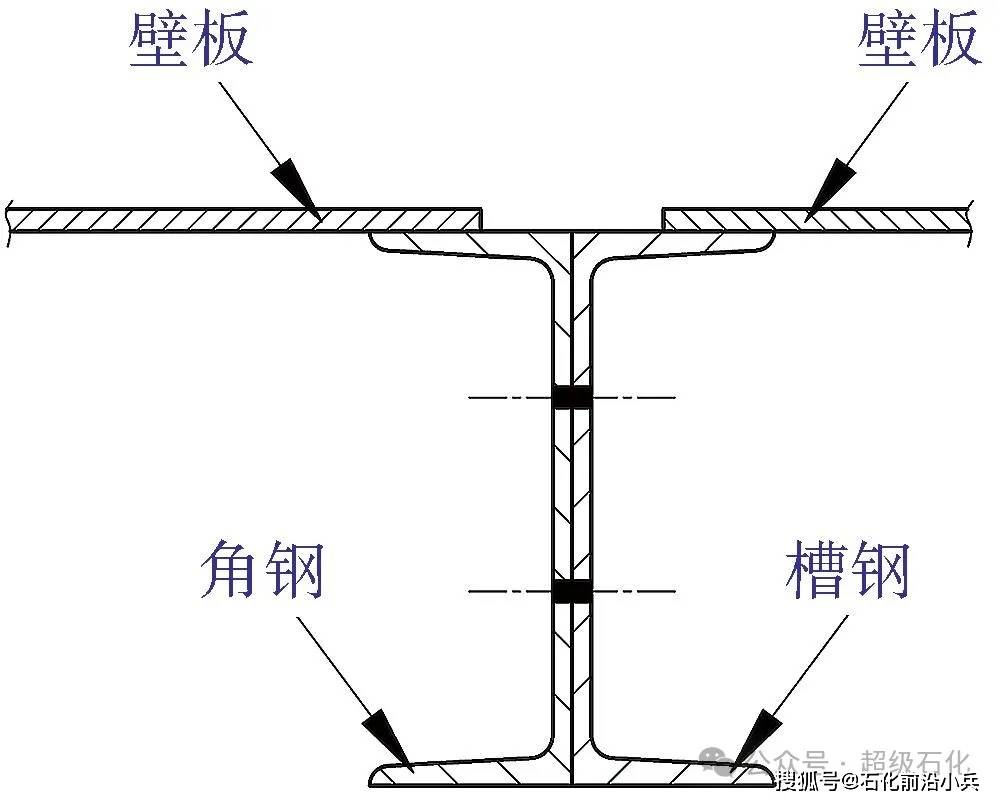

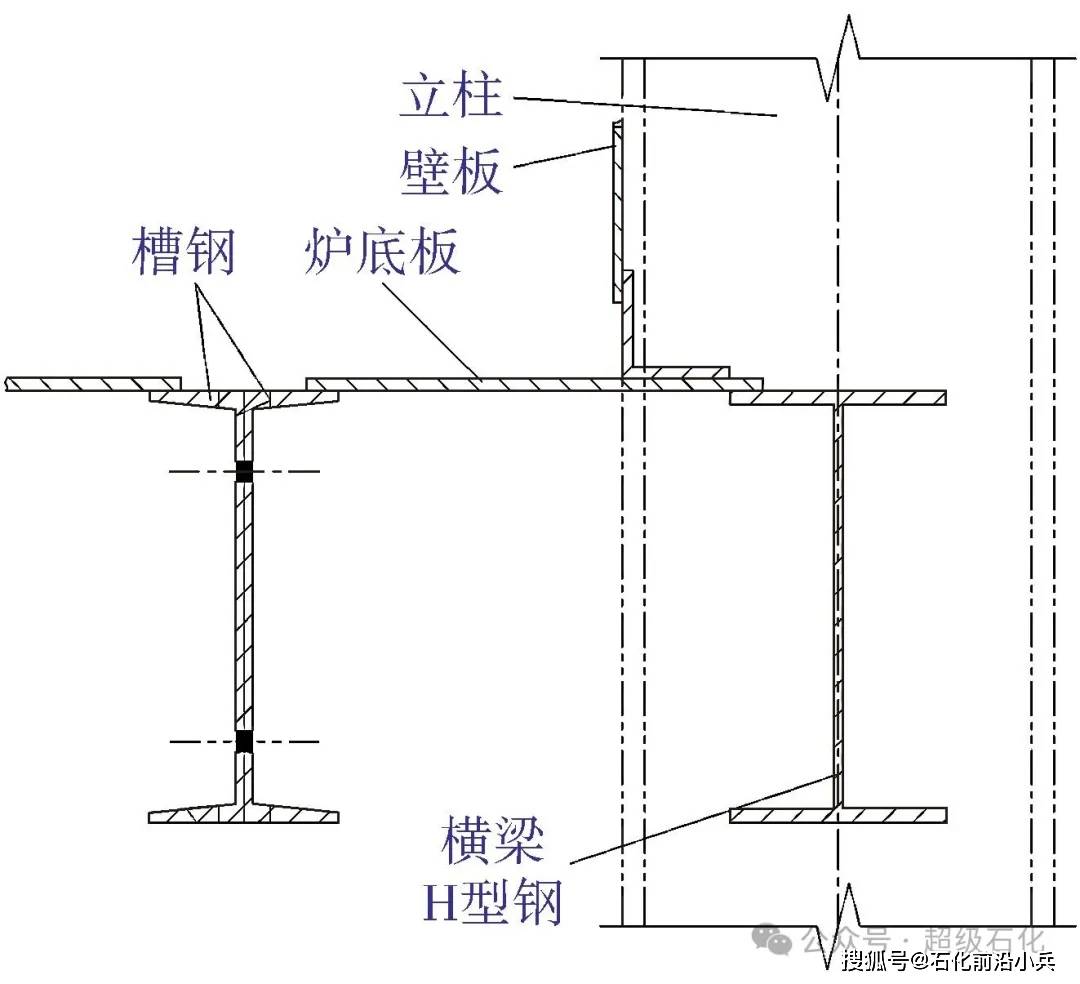

辐射段端墙、侧墙壁板模块连接处采用角钢与槽钢配钻开孔的形式(见图11)进行连接。角钢作为受力连接的一侧,常因模块尺寸大,在运输、安装过程中受力不均等原因产生局部较大变形,影响现场安装效率和安装质量。该结构优化后采用双槽钢背靠背配钻开孔的连接形式(见图12),提升了模块结构的强度和稳定性,减少了分模连接面的局部变形量,更有利于模块的现场组对安装。施工公司的反馈也证实了优化后结构的安装优势。

图11 角钢与槽钢配钻开孔的形式

图12 双槽钢背靠背配钻开孔的形式

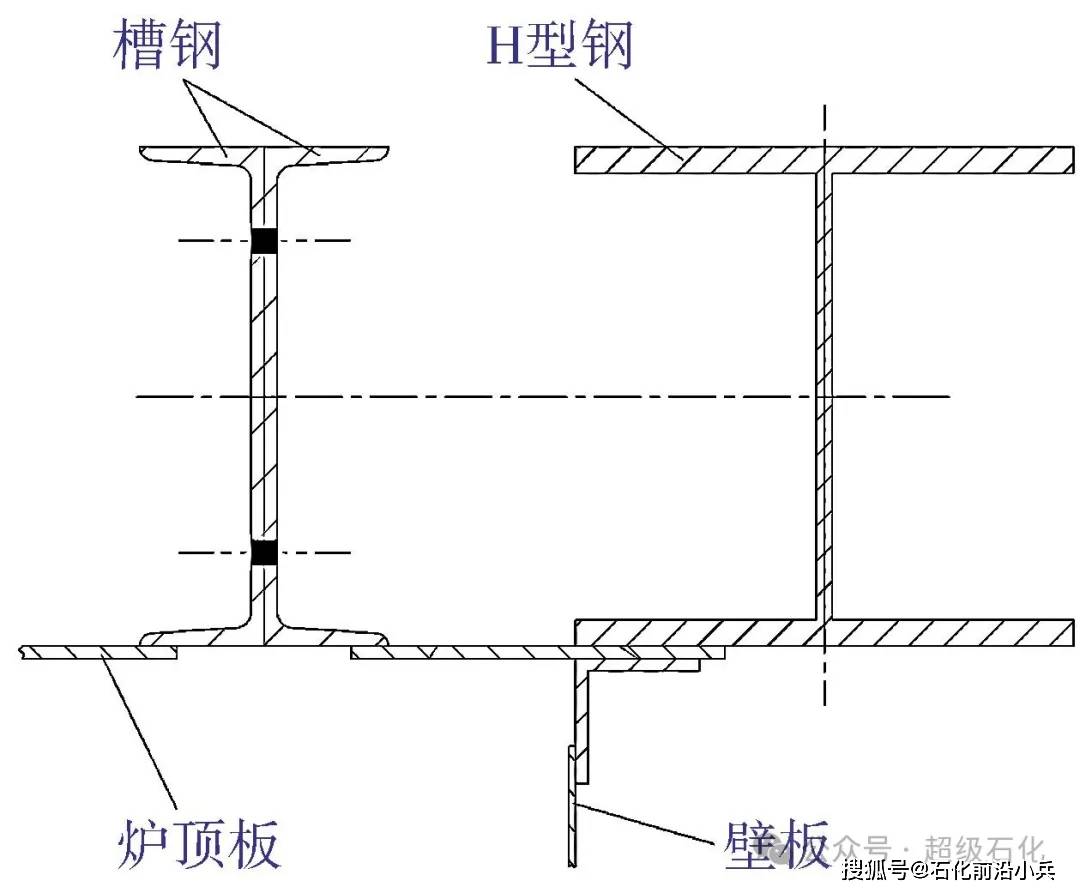

3.3 辐射端墙与炉顶、炉底分模优化

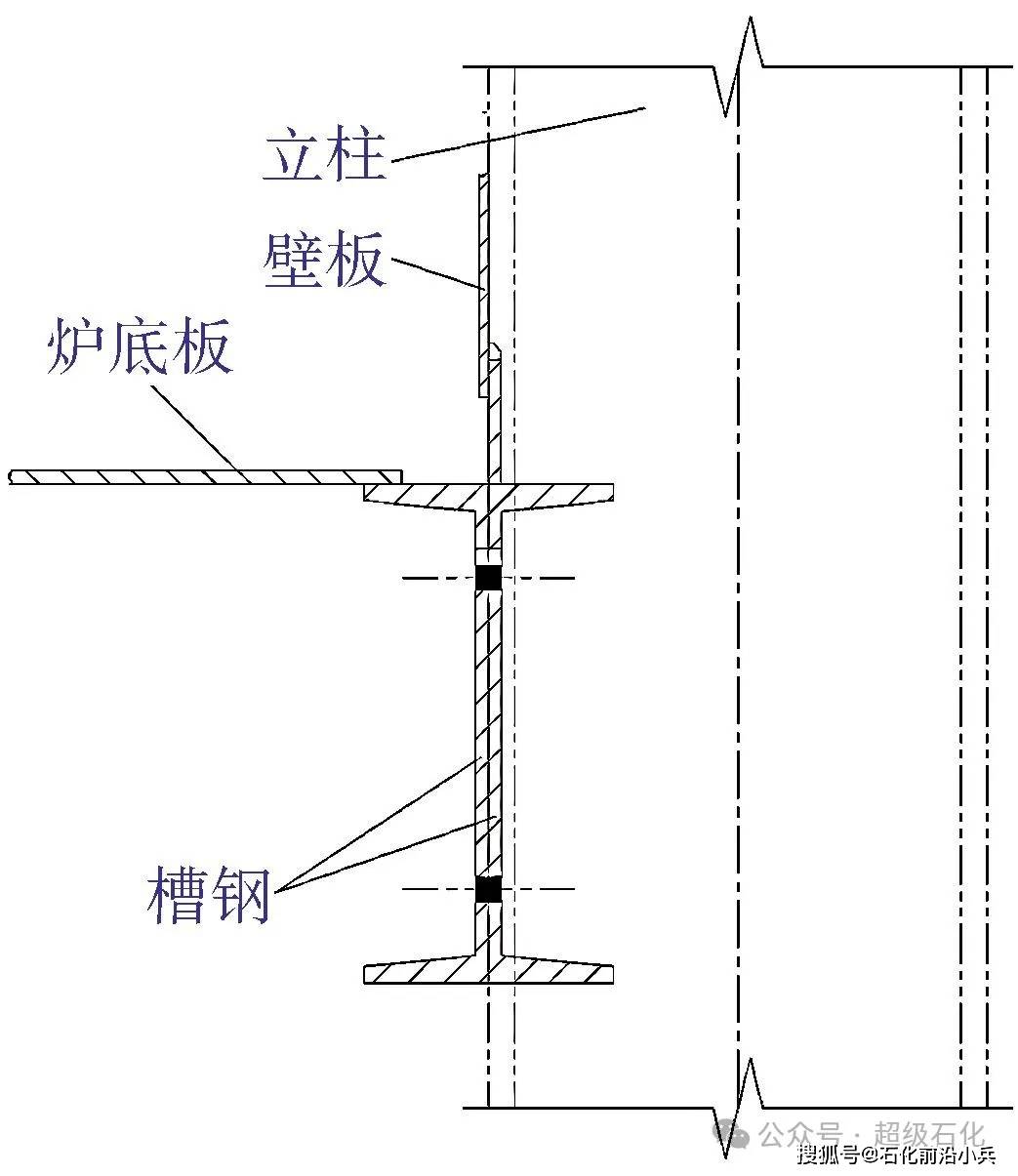

辐射端墙模块带有一段炉顶、炉底模块,其连接面采用背靠背槽钢连接形式,为保证主体结构强度,端墙的横梁采用H型钢且规格大于上述模块连接面用所使的槽钢,这种结构导致模块存在一定高度差(见图13,以炉顶结构示意)。运输加固时常常忽略了这个高度差,从而造成局部固定支撑不足,以及现场安装过程中因受力不均匀导致模块局部发生较大变形。为了解决这个问题,端墙与炉顶、炉底模块连接处优化采用与横梁同高度规格的背靠背槽钢,这样可使得模块上、下表面保持平齐(见图14,以炉顶结构示意),模块强度提升,局部形变的情况明显改善。

图13 有高度差的炉顶结构模块

图14 保持平齐的炉顶结构模块

3.4 辐射侧墙与炉顶、炉底分模优化

辐射侧墙顶横梁、底横梁原结构为H型钢,侧墙模块带有一段炉顶和炉底(见图15,以炉底结构示意)模块,使得运输加固难度增加,由此导致的运输变形和加工误差等造成现场安装调整的工作量较大。为解决上述问题,将辐射侧墙炉顶、炉底处的原H型钢横梁优化为背靠背双槽钢形式(见图16,以炉底结构示意),双槽钢的肢背为模块分界面,故侧墙模块不再带有一段炉顶和炉底模块,降低了运输加固、安装等的要求。项目现场先安装侧墙和端墙钢结构模块,再将炉底模块与侧墙、端墙钢结构进行组对安装。实践证明,优化后的分模块安装调整的工作量和难度大幅减小,提高了安装质量和安装效率。

图15 带有一段炉顶和炉底的炉底结构模块

图16 背靠背双槽钢炉底结构模块

3.5 斜撑连接优化

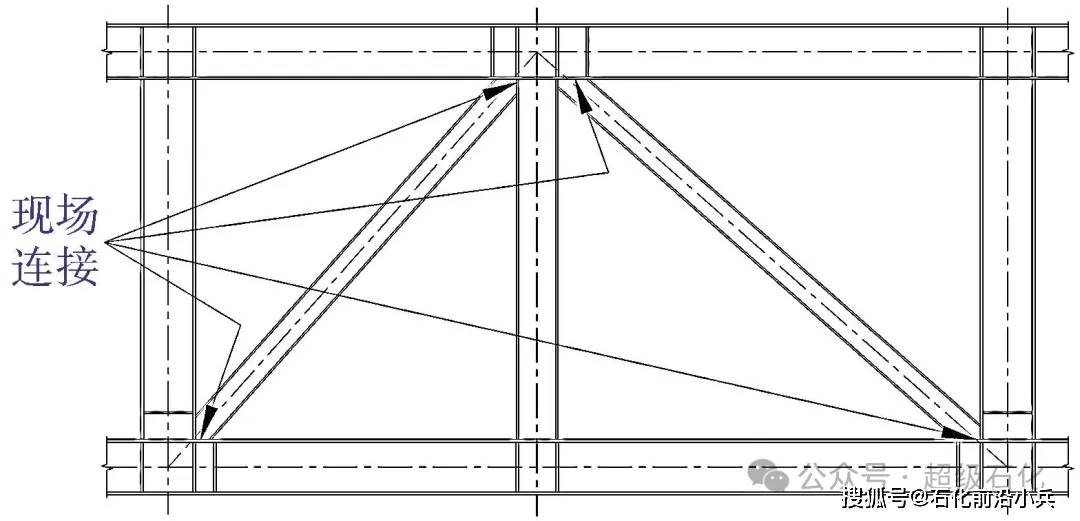

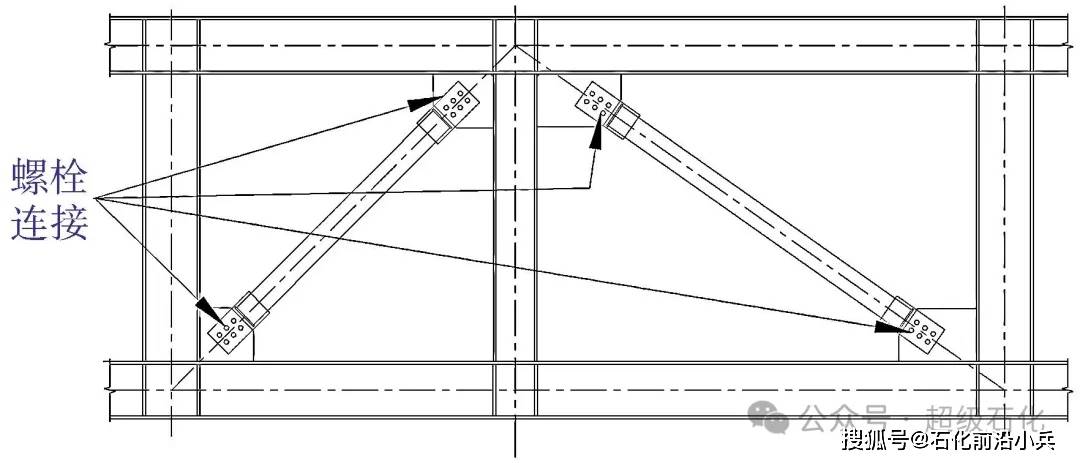

设置斜撑是为了加强大型方炉钢结构的稳定性,原设计该处结构为现场施工,先安装框架主体梁柱,再焊接安装散件供货的斜撑(见图17),组对调整和焊接工作量大。优化后,斜撑采用模块化螺栓连接,斜撑下料及螺栓孔加工以及连接板的螺栓孔加工均在工厂预制完成,现场通过螺栓连接即可完成安装(见图18),安装效率得到很大提高。

图17 焊接安装的斜撑

图18 螺栓连接安装的斜撑

3.6 柱脚结构形式优化

大型方炉柱脚数量多达数十个,若采用带盖板形式的高台柱脚(见图19),则模块安装时,地脚螺栓需要向上穿过底板和上盖板的开孔,由于模块的制造偏差和地脚螺栓预埋偏差客观存在,往往导致有较多数量的地脚螺栓不能顺利安装,不得不在现场对柱脚底板、盖板进行扩孔。部分项目为了地脚螺栓现场能够较顺利地安装,则不在工厂组焊柱脚底板、盖板(见图20),而是现场根据地脚螺栓的实际情况调整底板位置后再行施焊。鉴于上述高台柱脚的弊端,经调研并采用三维计算模型计算分析后,将柱脚结构优化为单底板形式。这种形式在满足各项要求的前提下,不仅降低了柱脚的制造工作量和难度,更重要的是为辐射模块与地脚螺栓的就位安装(见图21和图22)提供了便利,大幅减少了现场安装过程的各种调整和焊接工作。

图19 带盖板形式的高台柱脚

图20 柱脚底板、盖板不组焊

图21 柱脚结构优化为单底板形式

图22 优化后的柱脚单底板结构

4 结语

上述大型芳烃装置的重沸炉采用了辐射单元的设计理念,其辐射盘管通过辐射单元的组合排列实现了系列化设计。在装置实施过程中,发现盘管布置、辐射壁板分模处连接、侧墙钢结构模块和端墙钢结构模块与炉顶炉底模块的连接、炉底柱脚形式等存在结构不合理的问题,对其进行了优化改进,不但提升了设计水平,还一定程度上减少了工厂制造模块的规格和工作量,大幅度降低了现场安装时组对和调整的难度,有利于提高大型炉的整体安装质量。

设计是一个不断总结和持续优化提升的过程,本文介绍了某工程项目中针对发现的问题进行了部分改进优化的案例,希望可为工业炉专业的设计人员提供参考和借鉴。