EO/EG装置腐蚀机理分析及工艺防腐对策!

摘 要:环氧乙烷(ED)是一种仅次于聚乙烯和聚氯乙烯的重要有机合成原料,主要用于生产乙二醇(EG)。乙二醇是生产聚酯产品和抗冻剂的主要原料,EO/EG通常联合生产,是乙烯产业重要的下游衍生物,其生产装置的稳定运行对全厂乙烯平衡具有重要意义。装置的运行经验表明,EO/EG装置普遍存在系统性的腐蚀问题。文章主要介绍了从装置生产运行、催化剂使用、结构调整、现场腐蚀失效案例、腐蚀管理、RBI 风险分析、腐蚀监检测等多个方面对 EO/EG 装置开展的全方位、系统性调查的情况,力求摸清各种因素对 EO/EG 装置腐蚀的影响以及各企业有针对性的生产管理经验,以便为下一步进行 EO/EG 装置腐蚀控制整体解决方案研究提供技术支撑。

关键词:环氧乙烷 腐蚀 防护对策

1 装置简况及运行情况

环氧乙烷(ED)以乙烯和氧气为原料,在高温、高压环境下通过催化剂部分氧化制备而得。反应器气体先经过水洗,形成稀溶液,再对稀溶液的蒸汽进行汽提,即可得到环氧乙烷。为了从环氧乙烷中脱除不凝气体,会在低压条件下再次用水吸收环氧乙烷,提纯通过对环氧乙烷水溶液进行蒸馏提纯出纯环氧乙烷,乙二醇(EG)则通过环氧乙烷在过量的水中发生非催化水合水解反应制备而得。水合水解反应完成之后,将乙二醇从过量的水中分离出来,然后精制得到单乙二醇(MEG)、二乙二醇(DEG)和三乙二醇(TEG)产品。

中石化某企业的EO/EG装置采用SD工艺,运行2个周期后对装置的设备和工艺管线进行了全面细致的腐蚀调查,调查重点集中在塔器、容器、冷换设备、主要工艺管线等。从调查结果来看,主要腐蚀问题包括:一效、二效、三效、四效蒸发器塔顶回流分配管焊缝连接处应力腐蚀开裂以及分配管的腐蚀穿孔问题;洗涤塔填料箱与导流槽的点蚀与应力腐蚀开裂问题;MEG分离塔冷凝器管束腐蚀以及环氧乙烷精制塔塔釜管线出现裂纹等问题。

2 腐蚀介质来源及分布

2.1 腐蚀介质来源

在EO和EG生产过程中,由于副反应的发生及各类助剂的添加,不可避免会产生各类腐蚀介质,如二氧化碳、小分子有机酸(甲酸、乙酸为主)、氯离子、碱、硫酸等。

2.1.1 二氧化碳

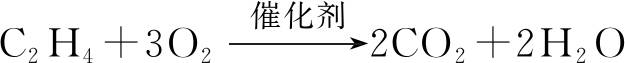

乙烯氧化反应过程中除了主反应外,还会存在副反应,生成副产物二氧化碳,银催化剂选择性下降时生成的副产物二氧化碳量增加。反应方程式见式(1)。

(1)

2.1.2 小分子有机酸

小分子有机酸主要是甲酸和乙酸,其主要来源于副反应,乙烯在银催化剂上反应,大约生成0.05/100的甲醛和0.12/100的乙醛。反应方程式见式(2)~式(4)。

C2H4+O22CH2O

(2)

C2H4OCH3CHO

(3)

C2H4+0.5O2CH3CHO

(4)

反应器进、出口氧气浓度为6%~7.5%(摩尔百分比),温度较高,部分甲醛和乙醛在反应器和气气换热器中会氧化为甲酸和乙酸。这些有机酸在汽提、乙二醇反应和多效蒸发过程中会对装置造成比较严重的腐蚀,特别是后段多效系统、脱水塔以及乙二醇精制单元,主要存在有机酸腐蚀减薄和冲刷腐蚀减薄问题。反应方程式见式(5)~式(6)。

CH2O+0.5O2HCOOH

(5)

CH3CHO+0.5O2CH3COOH

(6)

2.1.3 氯化物

EO/EG装置的氧化反应使用银催化剂,需要连续加入一氯乙烷或二氯乙烷等有机氯作为调节剂,调整催化剂的选择性和转化率。

2.1.4 碱

为了中和工艺循环水系统中的酸或调节急冷液的pH值,需将浓度为20%~30%( 质量百分数)的碱液经泵注入系统中,在较高温度下(>60 ℃)会造成碱液碳钢管线发生碱应力腐蚀开裂。

2.1.5 硫酸

水处理单元阳离子树脂再生时需用到浓度约10%(质量百分数)的稀硫酸,中和阴离子床再生废水时也会用到硫酸。通常情况下浓硫酸(>98%)不会对碳钢造成腐蚀,但是稀硫酸在一定温度下对碳钢和不锈钢腐蚀极为严重。

2.2 腐蚀介质分布

2.2.1 二氧化碳主要分布

EO反应器中产生的副产物二氧化碳进入洗涤塔二氧化碳接触段后,与活性碳酸钾溶液(25%碳酸钾、2%硼酸钾和4%矾酸钾)接触,气体中的二氧化碳与碳酸钾反应生成碳酸氢钾,然后进入二氧化碳再生塔,再生塔塔顶物料(主要含二氧化碳、水和乙二醇)被送至再生塔预冷凝器,将大部分乙二醇冷凝下来,剩下的二氧化碳送出界外。因此,反应器产生的副产物二氧化碳主要集中在洗涤塔二氧化碳吸收段和二氧化碳再生塔系统。

2.2.2 小分子有机酸主要分布

小分子有机酸流向主要有3路:第一路是随着工艺循环水进入水处理单元进行脱醛、脱酸、脱阴阳离子的操作;第二路是去脱醛塔脱除醛类;第三路是随着产品重组分流出装置。

2.2.3 氯化物主要分布

氯化物调节剂从氧混合器下游注入,经气气换热器预热后进入氧化反应器。氧化反应的温度在 225~260 ℃之间。调节剂有机氯在反应器银催化剂上发生吸附,生成吸附态氯,部分氯与乙烯、乙烷、甲烷发生反应生成氯乙烯、氯乙烷和氯甲烷。乙烷浓度对吸附态氯影响较大,如果原料气中乙烷浓度升高,则需要增加有机氯的注入量进行对冲。少部分有机氯会溶解在吸收水中,大部分在汽提塔塔顶汽提后通过尾气压缩机回收,只有极少量在汽提塔塔釜的高温溶液中转化成无机氯。有机氯在二氧化碳吸收塔和温度比较高的热碱溶液接触会有部分发生反应,生成无机氯留在碳酸盐溶液中;汽提塔塔顶的有机氯也有少量进入再吸收塔,被带入水合反应器和多效蒸发系统再转化成无机氯。水合反应器是EO/EG装置中工艺介质的温度、压力最高点,微量的氯离子就可能加剧设备腐蚀,并随后进入多效蒸发系统。多效蒸发系统存在高温且介质为两相流,氢离子进入后,会腐蚀蒸发器的封头。之后氯离子又会进入真空干燥塔,残存在底部,随后进入乙二醇精制塔塔釜,再进入二乙二醇精制塔塔釜和多乙二醇精制塔塔釜。

2.2.4 碱主要分布

碱主要分布在碱液输送系统和注入系统。

2.2.5 硫酸主要分布

硫酸主要分布在水处理单元阳离子床和阴离子床再生废水系统。

3 腐蚀机理

3.1 二氧化碳腐蚀机理

二氧化碳冷凝液是指含大量二氧化碳气体和水蒸气经冷凝冷却后生成的液体的溶液,呈酸性,对碳钢有强烈的腐蚀作用,其反应方程式见式(7)~式(8)。

Fe+2CO2+2H2OFe(HCO3)2+H2

(7)

Fe(HCO3)2FeCO3+CO2+H2O

(8)

冷凝液中的二氧化碳和水结合生成碳酸,可直接腐蚀设备,其反应方程式见式(9)。

Fe+H2CO3FeCO3+H2

(9)

腐蚀过程中生成的碳酸铁和酸式碳酸铁以疏松的腐蚀产物形式附着在设备的表面。当钾碱液冲刷设备表面时,腐蚀产物层很容易脱落,暴露出新的金属表面并重新受到腐蚀。低变气冷凝水(低变气中二氧化碳含量为24%)和二氧化碳再生气冷凝水(再生气中二氧化碳含量为97%)都属于酸性水。酸性水流经的部位呈均匀减薄腐蚀状态,在弯头或节流及存积酸性水的地方,特别容易发生穿孔。

影响酸性条件下二氧化碳腐蚀的因素包括二氧化碳分压、pH值和温度。通常二氧化碳分压升高,腐蚀速度升高。较低的pH值条件下腐蚀速度也会提高。当流出物温度降低到露点温度以下时,也会发生这类腐蚀,在露点温度以下,随温度升高,腐蚀速度升高。

3.2 有机酸腐蚀机理

有机酸的腐蚀一般是由甲酸和乙酸造成的。在反应生成环氧乙烷的同时必不可少地会生成一定量的甲酸以及乙酸,生成的两种副产物酸会和环氧乙烷一起,经过汽提、乙二醇反应和多效蒸发的过程,造成设备的腐蚀,尤其对于碳钢类设备影响最为严重。有机酸腐蚀会受到许多因素的影响,其中包括浓度、温度、酸碱度等。有机酸的含量越多、温度越高、酸度越大,对设备造成的腐蚀就越严重,其中,有机酸对设备的腐蚀受温度影响最为显著,因此,乙二醇生产设备中的蒸发部件受到的腐蚀影响最为严重。蒸发的主要作用是对乙二醇进行浓缩,而进入蒸发系统的气体中含有机酸,随着气体的不断浓缩,有机酸的含量也在不断上升,蒸发系统的温度又比较高,所以腐蚀现象也比较严重。

3.3 氯化物应力腐蚀机理

氯化物应力腐蚀开裂是一种表面起始的裂纹,是300系列不锈钢(SS钢)和一些镍基合金在拉伸应力、温度和含氯化物水溶液的共同作用下所发生的开裂。溶解氧的存在增加了开裂的可能性。所有300系列的SS钢对氯离子应力腐蚀开裂都十分敏感。开裂通常发生在金属温度高于60 ℃时,但在更低的温度下也曾有过发生开裂的案例。温度增大,开裂的敏感性增大;氯离子含量增大,开裂的可能性增加,并且没有最小氯离子含量的限制,因为氯离子会发生浓缩。传热条件会明显增加开裂的敏感性,因为它们会造成氯离子浓缩。

氯离子应力腐蚀开裂裂纹的特征是有许多分支,目测可以发现表面龟裂现象。开裂试样的金相可显示出分支的穿晶裂纹,有时在敏感的300系列SS钢的金相中还会发现晶间裂纹。氯离子和其他卤素会造成300系列SS钢的应力腐蚀开裂,这种开裂的敏感性与温度和氯化物浓度有关,当温度超过60 ℃时,在天然水中,不锈钢设备管线开裂的可能性会大大提高;当氯化物浓度超过50 mg/L时,开裂敏感性也增加,尤其是在酸性环境中。

3.4 碱应力腐蚀机理

碱脆是一种表面起始开裂的应力腐蚀开裂形式,发生于暴露在碱性环境中的设备管道上,尤其是靠近焊缝附近处,碱浓度和温度的增加会增加开裂的严重程度,如果存在浓缩,开裂在较低的碱含量下也会发生,在这种情况下,50~100 mg/kg的碱浓度就足以引起开裂。促进开裂的应力可以是由于焊接或冷加工导致的残余应力。碱应力腐蚀开裂通常发生在并行于焊缝的相临基体金属中,但也可以发生在焊缝沉积区和热影响区。钢铁表面开裂的模式有时是蜘蛛网状的小裂纹,通常起始于焊接缺陷处或与作为局部应力提供着的焊接相关缺陷有关。裂纹需要通过金相检验来确定,因为表面开裂缺陷主要是晶间的,开裂通常发生在焊接的碳钢部件上,是由非常细小的充满氧化物的裂纹组成的网络。300系列SS钢的开裂主要是穿晶的,开裂可以通过消除应力热处理来进行有效防护;对于碳钢来说,进行621 ℃热处理是有效的消除应力措施,修复焊缝和内、外部焊接部件也要采用同样的处理。

3.5 硫酸腐蚀机理

常温条件下碳钢在硫酸环境中会发生电化学腐蚀,碳钢中的铁为阳极,碳及其他一些杂质为阴极,铁在反应过程中失去电子与碳酸根结合生成碳酸亚铁,氢离子在阴极中得到电子被还原成氢气,其电极反应表示如下:

阳极反应 FeFe2++2e

(10)

阴极反应 2H++2eH2

(11)

总反应 Fe+H2SO4FeSO4+H2

(12)

4 腐蚀控制措施

4.1 工艺优化

1) 调整工艺循环水工艺

中石化某企业EO/EG装置采用SD工艺,腐蚀性物质容易在环氧乙烷再吸收塔、汽提塔、乙二醇反应部分、多效蒸发系统中浓缩富集,加速腐蚀。工艺上可以通过调整强化腐蚀物质的排出,降低腐蚀物质的富集。为保证杂质能够从系统中排放出来,减少累积,可以从该循环中单独抽出一股废水排放到乙二醇反应器中或向外排放废水。为保证杂质能及时脱除,不在系统中累积,操作过程中应保证循环水处理再生频率,正常情况下一周再生一次。

2) 水处理单元操作优化

水处理单元的良好运行至关重要,可以有效提高脱除醛、甲酸、乙酸地能力。应根据水质监测情况,缩短水处理单元再生周期,保证工艺水水质在控制指标内,即紫外透过率(220 nm)>95%、紫外透过率(250 nm)>97%、紫外透过率(275 nm)>98%、电导在1~5 us/cm、pH值在6.5~7.5之间。

3) 催化剂和助剂的使用

随时间增加,环氧乙烷反应器温度逐渐升高,此时,反应抑制剂氯乙烷增加,注氧量也会增加,在催化剂运行初期和末期,催化剂和助剂活性较低,系统中会产生较多的副产物,如醛类、酸类、氯化物等,造成腐蚀环境恶化。根据催化剂的使用寿命和性能表现,反应温度超过 250 ℃时应及时更换催化剂,尽量避免产生过量的副产品,尤其是二氧化碳、有机 酸和醛类等物质,降低介质腐蚀性,有效控制腐蚀。

4) 脱碳系统

通过降低闪蒸罐压力来降低脱碳剂的氯乙烷浓度,从而降低脱碳剂中的氯离子浓度。

5) 注碱管路

采取控制碱浓度不超过20%和将伴热方式更换为温度不超过70 ℃的电伴热或者水伴热这两种措施抑制注碱管道腐蚀和开裂。

4.2 工艺指标控制

1) 原料控制

加强碱的控制,并确保氯离子不能超标,监控氯离子浓度(质量百分数),使其保护在≤0.02%。

2) 注碱及pH控制

本文所述EO/EG装置应控制环氧乙烷贫吸收液和汽提塔塔釜液pH值在6~8之间。

3) 氯离子控制

为确保系统不发生氯化物应力腐蚀,贫吸收液氯离子浓度为≤10 mg/kg,乙二醇反应流出物浓度氯离子浓度为≤1 mg/kg。

4.3 腐蚀监、检测

化学分析是评估介质腐蚀特性、判断监测工艺防腐手段有效性和实施效果的常用手段,需针对 EO/EG 装置与腐蚀相关的化学分析项目,制定防腐分析计划,主要对洗涤水、再生塔釜液、汽提塔釜贫吸收水、环氧乙烷精制塔釜液、工艺水、多效蒸发系统及凝液等的pH进行监测,同时对工艺水中的总醛、甲酸、乙酸等物质开展分析检测,通过在不同工况下积累氯离子、pH值等数据,摸索氯离子和其他杂质在系统中的分布。

5 结果与讨论

1) EO/EG装置系统主要的腐蚀包括有机酸腐蚀和二氧化碳腐蚀等,与产品副反应有关,应采取及时更换反应系统催化剂、设置脱除设备或系统等工艺措施,减少副反应,降低系统中二氧化碳、醛类物质含量,有效控制腐蚀。

2) 根据EO/EG装置加工原料变化与腐蚀状况,对装置的工艺操作、设备管道材质、工艺防腐、腐蚀监检测、腐蚀管理等现状进行调研,通过腐蚀回路分析、腐蚀速率计算、腐蚀风险分级、现场复核检测等手段,确定装置存在的腐蚀薄弱部位和安全隐患,从材质升级、工艺防腐、腐蚀监检测、防腐管理等方面进行优化,从而提升装置防腐管理水平,保障其安全、长周期、平稳运行。