裂解气压缩机技术更新与节能探讨

摘 要:对某乙烯装置裂解气压缩机GB-201存在的操作难度大、压缩机效率低、能耗高等问题进行分析发现,机组存在服役时间长、机体内密封不严和油环老化、内部窜气、三段出口超压等设备隐患,为此,采用抽汽量大的高效透平驱动机及高效三元叶轮压缩机,对压缩机组及附属设备进行整体更新。改造后,在相同工况下,压缩机效率明显提高,有效改善了装置的能耗,为乙烯装置裂解气压缩机解决此类问题提供了宝贵的经验。

关键词:裂解气压缩机 透平 高压缸 低压缸

裂解气压缩机是乙烯生产装置的关键机组,其运行状态的好坏直接决定着整个乙烯装置能否安全、稳定和长周期运行。某公司16万t/a乙烯裂解装置于1988年4月建成投产,原设计能力8万t/a,2003年6月进行扩能改造,改造后生产能力达16万t/a。装置由炉区、初分馏、压缩3个单元组成。该装置的裂解气压缩机(GB-201)为意大利新比隆公司生产的两缸四段压缩机,其中低压缸型号为2MCL806,高压缸型号为2BCL50【1】。

1 裂解气压缩机运行现状及存在问题

1.1 裂解气压缩机效率低

2003年改造时新增的GB-201压缩机为某兄弟单位调拨资产,该压缩机从1993年开始使用,到2016年时已经服役23年。机组运行过程中性能明显退化,驱动透平机在设计进汽条件下效率明显降低,在超高压蒸汽进量为60~65 t/h时,中间抽出次高压蒸汽量不足20 t/h,功耗明显偏高。2014年该乙烯裂解装置由于压缩机效率低,整体能耗高达794 kgOE/t乙烯,与同类装置相比,能耗高出100 kgOE/t乙烯,有悖于当前的节能降耗政策,影响了整个装置的能耗指标。

1.2 裂解气压缩机密封存在漏油现象

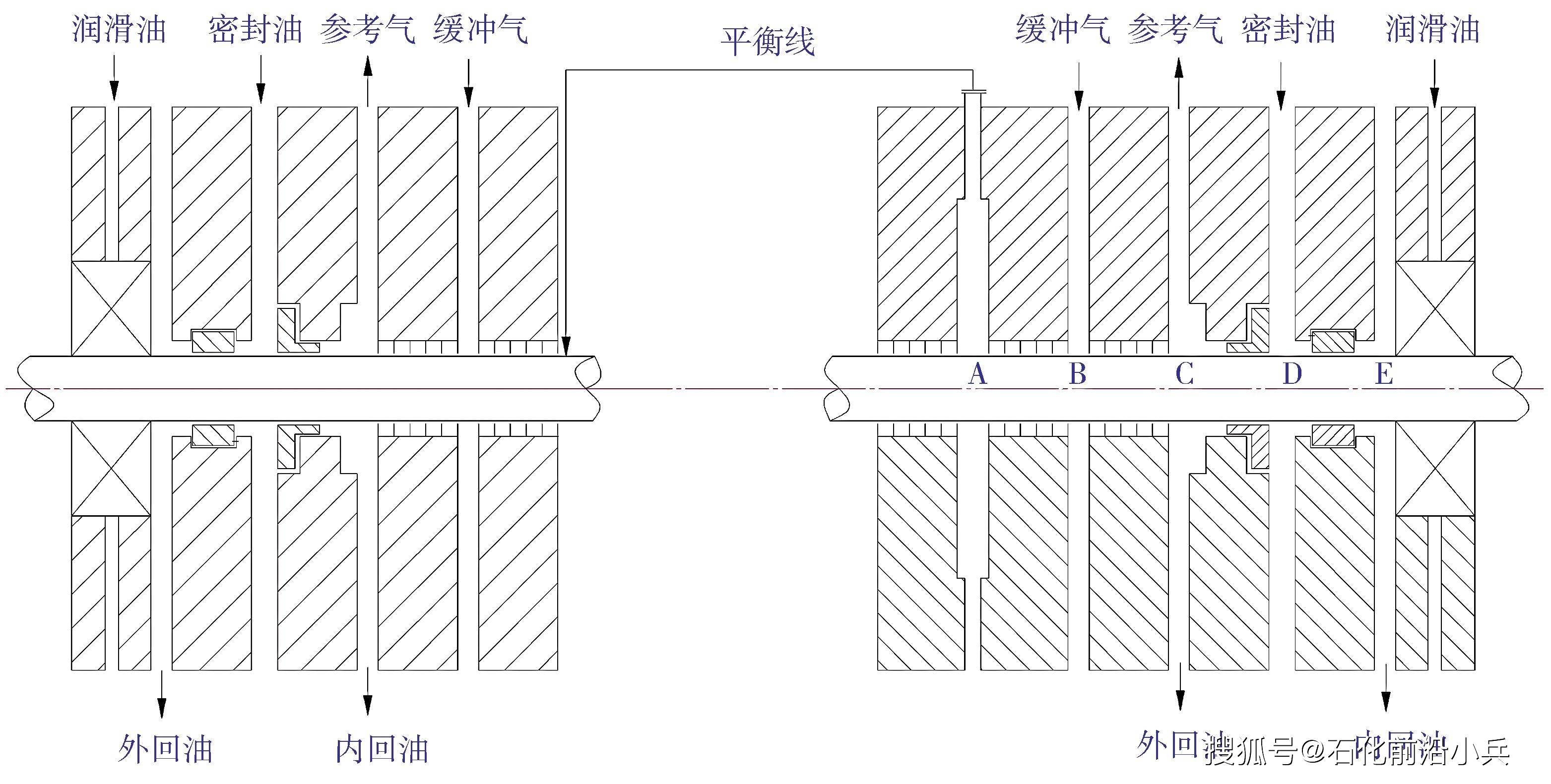

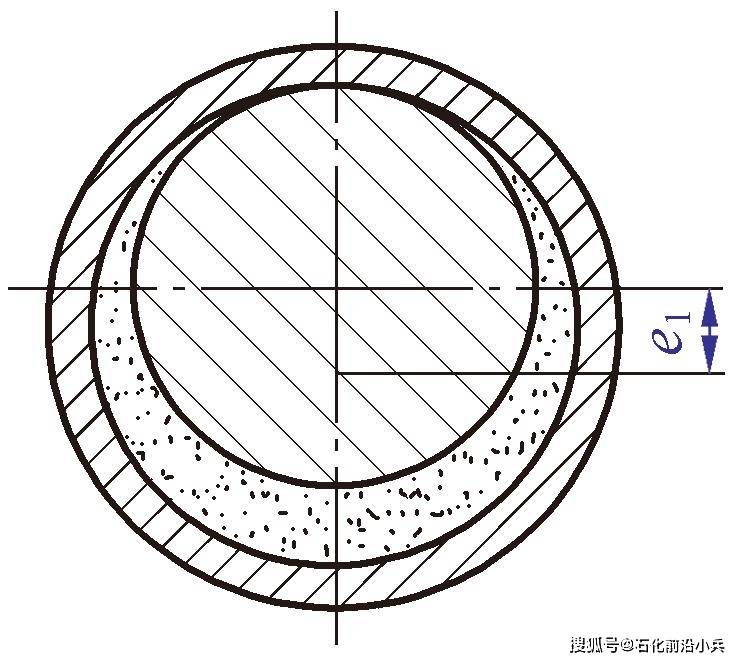

GB-201裂解气压缩机高低缸轴端采用迷宫密封与浮环密封相配套的结构形式,浮环密封轴端结构如图1所示。2010年1月7日,该企业原料罐区发生爆炸事故,导致GB-201压缩机被迫紧急停机,复工开机后发现GB-201压缩机润滑油泄漏严重,每班(8 h)泄漏量约300 kg,超过油箱总油量的3%。后经检查发现,压缩机高、低压缸浮环密封存在泄漏问题,经检修并更换浮环密封后,压缩机润滑油泄漏情况得到明显改善,但泄漏问题仍然存在。2011年和2014年装置停工大修时分别对机组进行了解体检修,检修过程中均发现浮环密封的高、低压缸浮环存在不同程度的高温熔化、磨损,如图2所示。这主要是由浮环密封自身结构决定的。当机组启动时,转轴旋转带动浮环与轴之间间隙中的密封油进入楔形空间并旋转,在离心作用下,间隙中的密封油在间隙内形成一层强有力的流体膜。由于在径向间隙间有高度差,密封油旋转会产生流体动压力,浮环在流体动压作用下上浮,并与轴逐渐趋于同心。由于浮环自身重力以及浮环与浮环座之间存在摩擦力,因此,浮环的几何中心不可能与转轴的几何中心完全重合,始终存在一个最小偏心距。在浮环受到的浮力与其自身的重力和摩擦力达到平衡时,偏心距达到最大值e1,如图3所示【2】。机组在整体检修更换密封后仍然存在泄漏问题,随着机组服役时间的延长,润滑油泄漏量约为50 kg/d,润滑油箱需要定期补油。

图1 浮环密封轴端结构

图2 浮环密封熔化、磨损

图3 浮环处于最大偏心位置

1.3 裂解气压缩机高压缸体存在冲刷腐蚀现象

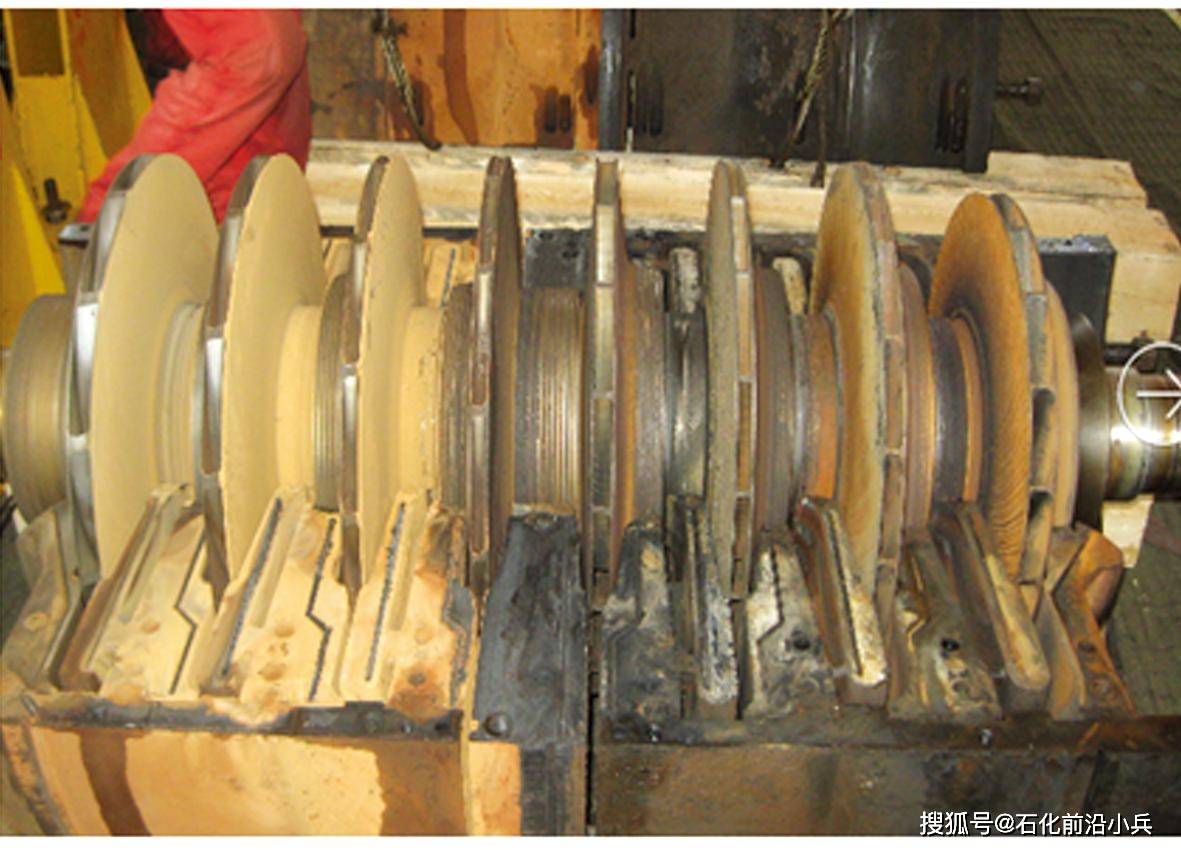

裂解气压缩机高压缸体为垂直剖分筒型,由外缸体和内缸体组装而成,主要用来压缩高压气体。2011年大检修时对压缩机进行解体大修,发现高压缸内缸体表面存在不同形态冲刷腐蚀,而且三段注水喷头根部焊缝有很深的冲刷沟槽。后对压缩机内缸体进行焊接修复。

2014年在对压缩机高压缸进行解体检修过程中,抽出高压缸内缸体解体后发现,四段内缸体的中分面存在冲刷腐蚀现象,如图4所示。从图4 中可以看出,在段间隔板处靠近四段出口的区域附近,高压缸内缸体两侧上下配合面存在冲刷腐蚀现象,冲刷长度沿轴向约有400 mm,最深处约为0.7 mm,呈不规则蜂窝状分布,局部腐蚀面已经扩散至四段出口区域,残留有液体冲刷的痕迹,如图5所示。

图4 高压缸缸体内表面冲刷腐蚀

图5 高压缸缸体局部腐蚀面冲刷腐蚀

为了保证机组的运行,对高压缸内缸体靠近四段出口区域附近两侧上下配合面的冲刷腐蚀区域采用激光熔覆焊接工艺进行焊接修复。激光熔覆焊接工艺为冷态焊接,对缸体的热影响较小。焊接后对焊接区域进行机械修复抛光处理,要求表面粗糙度低于Ra0.8。

1.4 裂解气压缩机三段出口压力存在超压现象

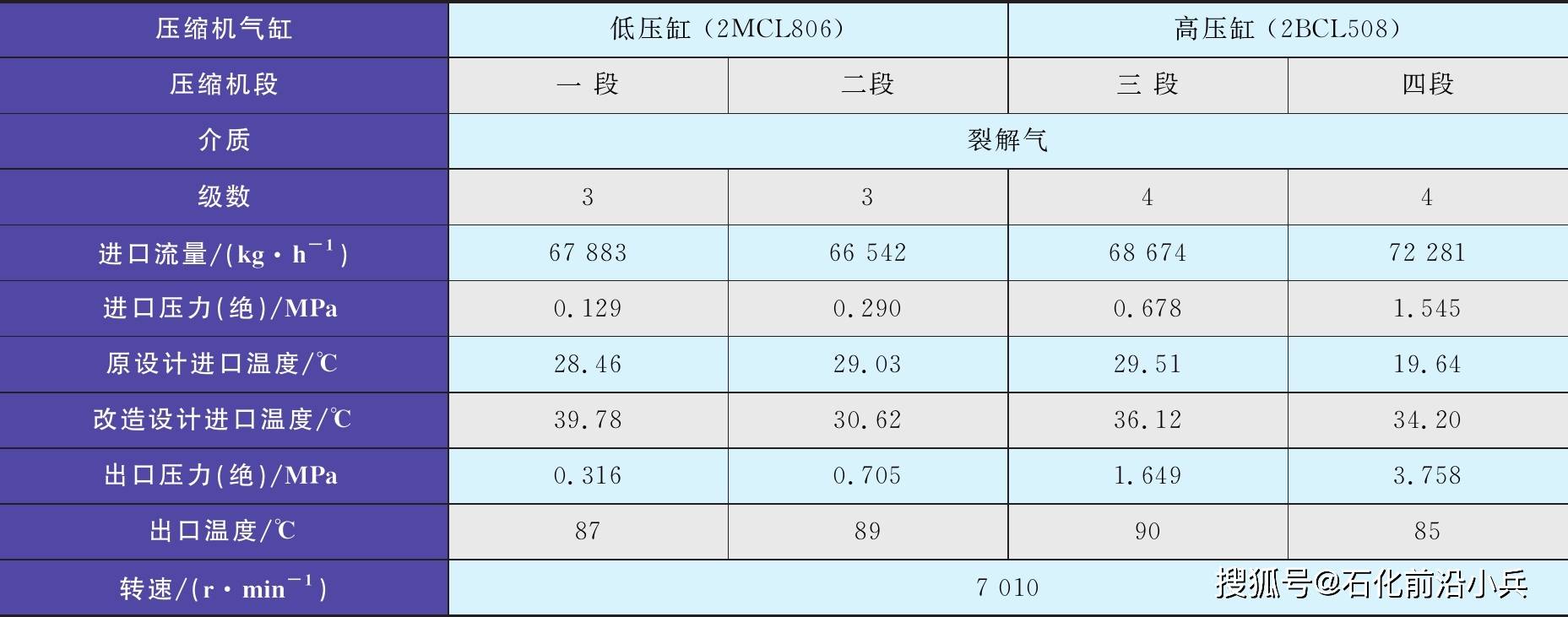

GB-201裂解气压缩机服役23年间,历经多次检修,高压缸缸体三段内表面和上下缸体中分配合表面均存在严重冲蚀现象,虽经多次焊接修补,仍存在机体内密封不严、内部窜气、油环密封老化等问题。另外,随着机组服役时间的延长,以及裂解原料的多元化、轻质化,压缩机入口气体组分变轻、气量增大,在运行后期,机组三段出口存在超压现象,安全阀频繁起跳,工艺操作难度大。GB-201 裂解气压缩机设计工况如表1所示。

表1 GB-201 裂解气压缩机设计工况

2 裂解气压缩机系统更新改造

2.1 裂解气压缩机技术更新

为消除设备隐患、降低装置能耗,需对裂解气压缩机进行节能改造。为使裂解气压缩机生产能力与20万t/a的裂解炉相匹配,同时解决压缩机存在的漏油、三段内缸冲蚀和严重超压的问题,将现有乙烯裂解装置16万t/a的GB-201压缩机进行更新,更新后压缩机生产能力为18万t/a,年操作时数8 000 h,操作弹性在75%~110%之间。此外,压缩机更新后,由于机组运行效率提高,透平机抽出次高压蒸汽量也随之增加,还需解决次高压蒸汽外送问题。

在充分考虑了各种问题的情况下,决定采用沈阳鼓风机的两缸四段压缩机。新压缩机产能为18万t/a,生产的背靠背布置,低压缸机型为2MCL706,为第Ⅰ、Ⅱ工艺段,两段各3个叶轮;高压缸机型为2MCL608,为第Ⅲ、Ⅳ工艺段,两段各4个叶轮。新机组高、低压缸均采用两进两出结构,选择10个高效三元叶轮和4个高效二元叶轮;气体进、出口规格与定位尺寸与原机组保持一致;基础利用原基础;原动力采用抽汽凝汽式汽轮机,进汽压力为10.1 MPa,正常耗汽量为75.6 t/h,抽汽量为50 t/h,抽汽压力为3.8~4.4 MPa。

2.2 压缩机组改用干气密封

干气密封在裂解气压缩机组上已经有多起成功应用的先例,且如果操作使用得当,干气密封可以保证连续运行5年。因此,新的GB-201压缩机组采用约翰克兰科技有限公司生产的集装式28XP型带中间迷宫的串联干气密封,其结构是在串联式干气密封的两级之间加入迷宫密封。干气密封所用气体除工艺气本身以外,还需另外引一路氮气作为第二级密封与中间迷宫间的使用气体。当一级密封失效时,第二级密封可以起到辅助安全的作用。机组改用干气密封后可以消除原机组漏油的隐患,同时还可延长机组的运行周期。

3 机组改造更新效果

2016年8~10月利用大检修停车之机,对GB-201压缩机组进行了更新改造,装置复工开车后压缩机组运行稳定,各参数均在设计指标范围内。压缩机组更新后取得了以下效果:

1) 装置生产能力提高至18万t/a,与20万t/a的裂解炉相匹配,年操作时数8 000 h,操作弹性在75%~110%之间,在进汽量不变的条件下,较原机组多抽次高压蒸汽30 t/h,足以保证装置下级蒸汽用户的蒸汽用量,使整个装置的能耗降至694.7 kgOE/t乙烯;

2) 消除了原压缩机三段内缸冲蚀腐蚀、机体内密封不严、内部窜气的设备隐患,有效解决了三段出口超压问题,在裂解炉投油量为75 t/h的情况下,三段出口压力为1.549 MPa,三段出口-四段入口压力降ΔP=0.063 MPa,保证了机组的长周期运行;

3) 机组使用干气密封系统替代了原机组的浮环密封,解决了浮环密封运行过程中的漏油问题,同时还可延长机组的运行周期。

4 结论

压缩机更新改造后,装置负荷提高至18万t/a,抽汽量达到50 t/h,保证了机组长周期运行。机组在进汽量不变的条件下,较原机组多抽次高压蒸汽30 t/h,这些蒸汽足以保证装置下级蒸汽用户的蒸汽用量,使整个装置的能耗从790.9降至694.7 kgOE/t乙烯,同时压缩机效率得到明显提高,保证了装置长周期稳定运行。