催化裂解制低碳烯烃工艺的应用前景

近80年以来,轻质烯烃特别是乙烯与丙烯,主要通过石油烃类蒸汽裂解生产。与蒸汽裂解相比,催化裂解过程引入了催化剂,使其操作条件温和,高附加值产品收率提高,有望成为未来制烯烃技术的主要工艺路线。本文总结了目前国内外典型制低碳烯烃工艺的优缺点与应用现状,概述了催化裂解工艺中自由基机理和碳正离子机理等主要反应机理,探讨了金属氧化物催化剂和沸石分子筛催化剂的使用性能,重点分析了碱金属和碱土金属、过渡金属、稀土元素改性对ZSM-5沸石分子筛性质的影响以及所得催化剂提高低碳烯烃选择性的性能特征。指出以大型工业化装置的开发、原料范围的持续扩大、高品质催化剂的研发为催化裂解工艺发展的主要研究方向,为低碳烯烃工业化生产提供重要参考。

关键词:石油烃类;催化裂解;低碳烯烃;催化剂;ZSM-5分子筛

0 引言

轻质烯烃是全球石化工业产品最重要的组成部分[1],其需求和产量远高于其他化学产品,是生产各种聚合物和其他增值化学品的主要石化原料[2–5],在制药、食品、聚合物和染料的各种化学工业中均有应用。低碳烯烃的生产工艺因原料不同而种类繁多,从气态烃如乙烷、丙烷和丁烷到液态燃料如轻石脑油和重油,也包括来自合成气的甲醇等。国内外大多数轻质烯烃的制备来自烃的热裂解,也称为蒸汽裂解。这项工艺在生产中已经运用了半个多世纪。根据原料的类型、质量以及操作条件的差异,乙烯和丙烯的收率分别在24%~55%和1.5%~18%之间波动。长久以来,蒸汽裂解工艺的缺点始终没有得到本质上的改善。其典型缺点包括高反应温度(>800 ℃)[3]、有限的P/E比(丙烯/乙烯)、高能耗、轻质烯烃的分布难以调节[4]。相比之下,催化裂解制乙烯与丙烯技术由于具有较低的反应温度、较好的经济性、实用性和高的轻质烯烃选择性,受到石油化工界广泛关注[5]。此外,催化裂解降低了能耗和二氧化碳排放,提高了低碳烯烃的产率,调整了产品的分布[6],因而在轻质烯烃生产工艺中,催化裂解工艺相比蒸汽裂解更有吸引力与深入的研究价值[7]。

本文分析了国内外生产低碳烯烃的主流工艺优缺点,对催化裂解制低碳烯烃反应机制、典型催化剂种类、催化剂改性方法等方面进行较为系统的综述,在此基础上探讨催化裂解技术今后的发展前景与方向。

1 低碳烯烃生产现状

低碳烯烃可由化石原料和可再生资源生产得到,但迄今化石原料仍占主导地位。蒸汽裂解和催化裂解是当前国内外应用最广泛的低碳烯烃制备技术,生产了世界上80%~90%的乙烯和丙烯[8]。将原油直接转化为烯烃可以缩短生产过程并减少CO2排放[9],属于将石油炼制转化为加工品的关键技术。

1.1 蒸汽裂解工艺应用现状

蒸汽裂解法生产低碳烯烃自20世纪40年代至今已经有近80年历史。该技术工艺简单,操作连续,动力消耗少,裂解产品质量好,适合装置大型化。经过多年的技术革新,裂解炉性能已得到很大的提高,可以预见蒸汽裂解法在当前和未来都是生产轻质烯烃的关键化学工艺[10]。在蒸汽裂解法过程中,低碳烯烃产率占蒸汽裂解产物的比例为25%~80%,而产物的组成主要取决于原料和反应条件[11]。用于蒸汽裂解的原料选择与资源地理位置密切相关。例如气相原料主要用于美国和中东,乙烷在北美和中东占主导地位;液相原料主要用于欧洲等地。当使用乙烷作为原料时,可以获得比较高的乙烯产率[12];而当使用较长碳链烃时,则会产生更多的丙烯。此外,工艺装置也是影响蒸汽裂解能否高效生产低碳烯烃的关键因素。合理的工艺设计会在一定限度内提升低碳烯烃的产率,比较突出的工艺包括美国Lummus公司的选择性组分裂化(SCC)工艺、德国Linde公司的长周期运转选择性裂解(LSCC)技术等[13]。值得一提的是,蒸汽裂解技术的共同点是高温(>800 ℃)、短停留时间(秒或毫秒级)和低烃分压(几十个千帕的气压)。这主要是由烃类裂解反应的特点决定的。经过多年的研究,蒸汽裂解工艺已趋于成熟,该技术在未来会延续低能耗、低投资、大型化和延长运转周期等方向继续发展。

1.2 催化裂解工艺应用现状

催化裂解工艺的开发思路是整合蒸汽裂解与流化催化裂化(FCC)工艺的优势,便于炼厂就地获得生产原料,灵活调整产出。催化裂解相较于蒸汽裂解不仅能够减少结焦、降低能耗,同时污染排放少,对环境较友好。值得注意的是,催化裂解更易于处理蒸汽裂解法难以解决的乙烯/丙烯比问题。催化裂解工艺的优势使得相关企业在面对市场需求行情变化时,能更加从容地调整生产计划。

在原料适配性方面,前人在不同催化剂的存在下考察了各种不同的烃类原料。在重烃例如减压瓦斯油(VGO)和常压渣油(AR)为原料的催化裂解制烯烃工艺方面,重油深度催化裂解DCC工艺属于中国核心工艺,在全国各地区投资多达几十套的生产装置均是以此技术为基础进行的改进或修正。例如CPP工艺[14]就是以DCC工艺为基础,将催化裂化与热裂化的反应特点相结合,使用具备碳正离子与自由基反应双重活性的酸性沸石分子筛对重油催化裂解。国外在重油催化裂解方面比较有代表性的生产工艺有美国PetroFCC工艺、日本THR工艺、印度INDMAX多产丙烯工艺等。

随着市场需求的变化,催化裂解工艺也开始使用轻质烃(如石脑油馏出物、烯烃等)作为原料。例如,韩国石化公司以石脑油为原料,采用Al2O3负载钒酸钾为催化剂[15],显著提高了低碳烯烃的选择性。美国KBR公司以石脑油为原料开发了ACO工艺,使得乙烯产率、丙烯产率比传统FCC工艺高出10%~20%。因其双烯的高产率,ACO技术不仅在美国得到广泛应用,还被我国延长石化引进。埃克森美孚公司(Exxon Mobil)的PCC流化石脑油裂解工艺、Lummus公司开发的SCC工艺等也是具有代表性的催化裂解技术[16]。

1.3 典型生产工艺优缺点分析

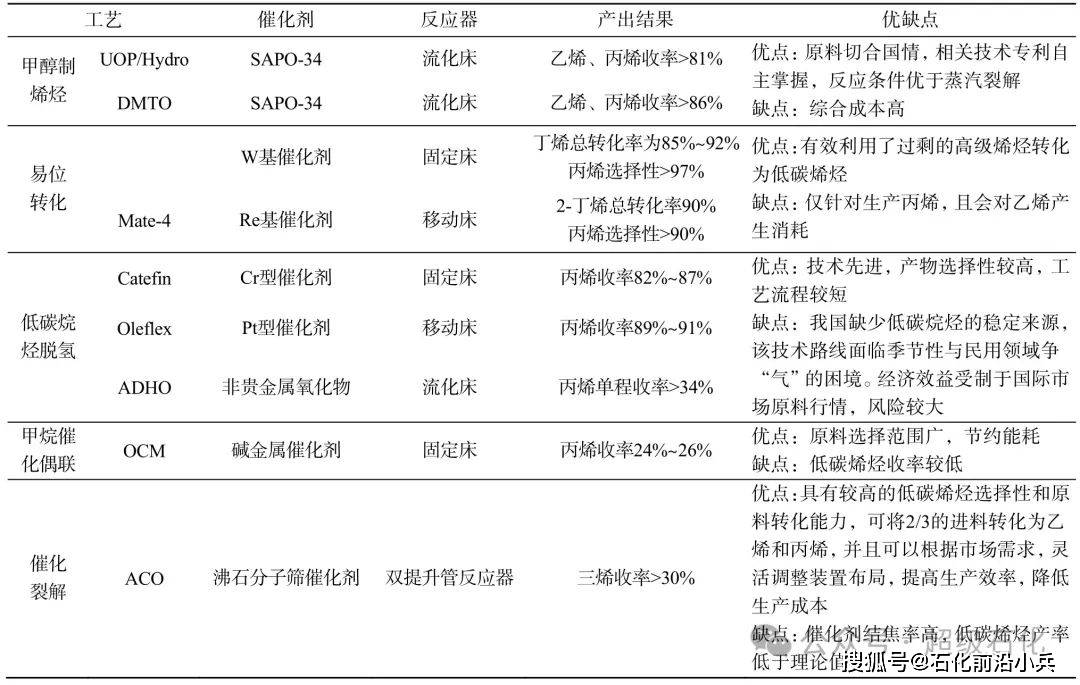

除了上述蒸汽裂解和催化裂解技术以外,制备低碳烯烃的生产工艺还有很多[17–22]。表1列出了几种比较典型的工艺并进行了综合比较。分析可知,传统的蒸汽裂解技术最为成熟,但反应温度高、原料范围窄、产品不易灵活调整等缺点不容忽视,其他生产烯烃的技术则存在着高效催化剂开发极为困难、原料来源稀缺、价格较贵、供应不稳定、不符合资源国情等诸多缺点,使得这些技术的商业化开发较为困难。相对而言,催化裂解工艺的反应要求温度低,在催化剂的作用下裂解效率高,大大降低了能耗,低值甲烷收率降低了约60%;大幅度提高了碳基原料的利用率,减少了碳排放。其次,催化裂解工艺对低碳烯烃的选择性较高,尤其是丙烯/乙烯比(P/E比)比热裂解提高了一倍以上,并可通过改变催化剂类型的方式灵活调整比例。催化裂解工艺的原料适应性强,大部分烃类及固体废弃物(聚合物等)均可作为催化裂解的原料。在技术路线开发上,相关企业可以参照传统蒸汽裂解技术和催化裂解增产烯烃技术的经验,降低投资成本。

表1 典型制低碳烯烃工艺比较

Tab.1 Comparison of typical processes for producing low-carbon olefins

2 催化裂解机理

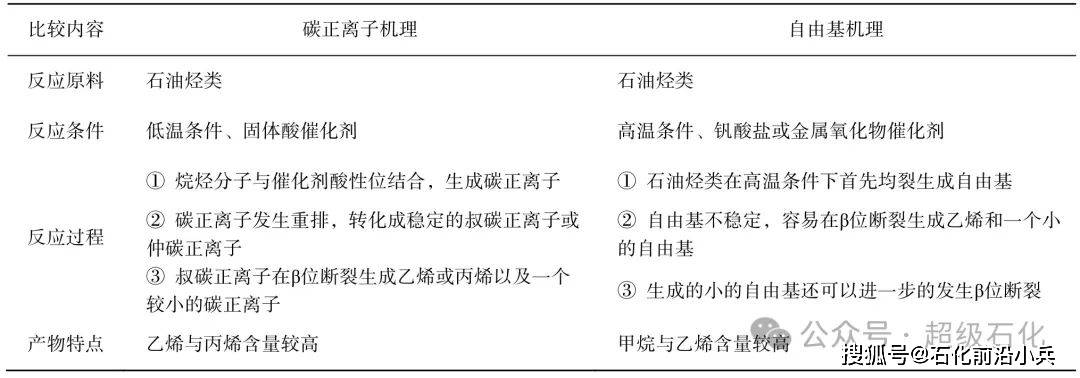

催化裂解反应体系复杂,反应中涉及的中间产物众多,一直是该领域的研究重点。Hou等[23]通过分析600~800 ℃上戊烷催化裂解的产物分布结果得出,烃类分解遵循“非催化裂解”的自由基机理与“催化裂解”的碳正离子机理相结合的双重机制,直到700 ℃烃类分解才开始遵循自由基机理,使得乙烯产率增加。迄今,大部分研究人员都比较认可Haag和Dessau基于Olah等[24]提出的超强酸理论,即在高温、低烃分压、低转化率情况下,烃类裂解反应遵循碳正离子机理中的单分子机理。越来越多的研究人员从这一观点出发,通过大量实验证明了该机理的正确性[25–26]。表2从反应原料、反应条件、反应过程以及产物特点等方面对碳正离子机理与自由基机理进行了比较。在高温或碱性催化剂的氧化还原性条件下,自由基反应机理在催化过程中占主导作用。当固体酸为催化剂的情况下,反应体系温度一般较低,碳正离子反应机理居主导地位,此时通常忽略自由基反应机理。

表2 自由基反应机理与碳正离子反应机理的比较

Tab.2 Comparison of free radical reaction mechanism and carbocation reaction mechanism

2.1 自由基机理

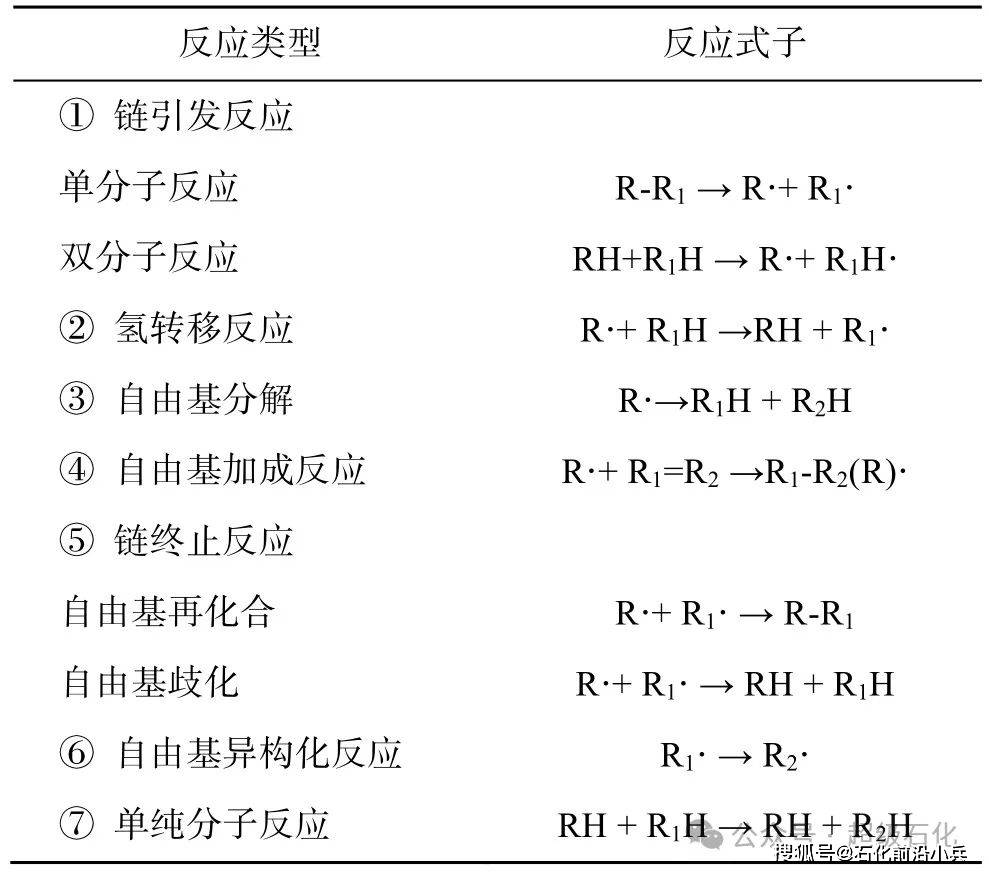

自由基机理由Rice和Herzfeld于20世纪30年代提出,并得到了广泛的理论与实验验证。该机理将烃类裂解反应分为3个阶段。

(1)链引发过程。此阶段主要控制自由基裂解速度。烃类在高温、自由基、引发剂等条件下都可以均裂生成自由基。

(2)链传递过程。在此阶段,自由基会发生一系列转化反应。自由基在反应过程中可反复传递,反应因而持续进行。

(3)链终止。该阶段指的是自由基生成稳定的分子结构,反应终止。

应当指出的是,自由基机理仅能有效预测小分子烃类裂解产物分布,但不能清晰阐述重油大分子催化裂解反应过程。鉴于此,部分科研人员利用模拟计算方法对大分子进行计算,对其机理进行推演。也有研究人员提出新的自由基机理以解释大分子烃类催化裂解机理,以求能应用于实际反应过程。比较公认的主要自由基基元反应列于表3中。

表3 自由基基元反应

Tab.3 Radical primitive reaction

2.2 碳正离子机理

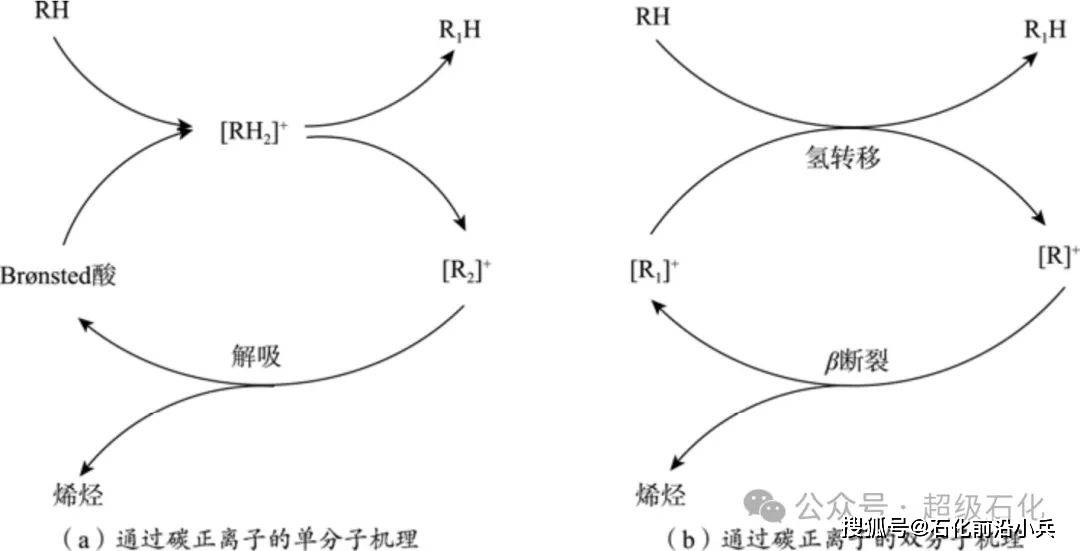

与自由基机理相比,碳正离子机理被广泛用于解释各种烃类化合物在固体催化剂上的反应。碳正离子包括中心碳原子为sp杂化轨道的三配位碳正离子和五配位碳正离子。其中,五配位碳正离子只能用多中心、两电子的理论来解释。碳正离子机理又分为单分子与双分子机理。在碳正离子单分子机理中(见图1a),烷烃RH首先与酸催化剂上Brønsted酸位提供的质子相结合,形成非经典碳正离子[RH2]+(五配位离子)。随后[RH2]+发生C—C键或C—H键断裂,转化为经典的碳正离子[R2]+(三配位离子),并产生烷烃R1H或H2。碳正离子[R2]+会进一步在固体催化剂表面发生质子转移形成烯烃。迄今为止,乙烯被普遍认为是通过碳正离子的单分子机理形成。在碳正离子双分子机制中(见图1b),三配位碳正离子[R1]+可与烷烃RH发生双分子反应,生成烷烃R1H和三配位碳正离子[R]+。新形成的[R]+除了可继续发生氢转移反应以外,还可以发生β断裂,进而生成新的三配位碳正离子与烯烃。上述过程将循环下去,直到按单分子反应路径脱附,或者和其他碳正离子结合而结束。由图1可知,在烃类裂解产生的积碳只存在于双分子机理路径中。双分子机理中的氢转移反应会使乙烯和丙烯转换为烷烃和焦炭。催化裂解工艺的主旨是促进发生更多的单分子反应,同时抑制双分子反应以达到提高轻质烯烃产率的目的。一些研究探讨了催化剂上Brønsted酸和孔结构影响催化裂解反应途径的机制[27–28]。例如Zhang [28]提出,催化剂上存在的中孔可以显著提高低碳烯烃在反应中的扩散速率,缩短其停留时间,使产物快速移出孔道以及抑制轻质烯烃的过度反应,从而提高乙烯与丙烯的产率。

图1 烃类分子的催化裂解机理

Fig.1 Catalytic cracking mechanisms of hydrocarbon molecules

3 催化裂解用催化剂发展现状

催化裂解工艺可以通过原料性质、反应温度、停留时间、剂油比等操作参数来调节反应过程,以实现不同的生产目标。Meng等[29]发现,可以通过增加H/C物质的量比和减少原料中的芳碳来增加轻质烯烃产率。事实上,很多实验研究表明,烯烃产率与氢含量之间并不存在严格的线性关系,而与原材料密度、相对分子质量及族组成等性质密切相关。此外,产物分布与裂解温度、停留时间也有密切关系。例如,Wan等[30]发现,石脑油在630 ℃催化裂解得到的低碳烯烃产率接近于880 ℃蒸汽裂化的低碳烯烃产率,并且随着催化裂解温度的提高,低碳烯烃产率也随之提高。当停留时间较短时,原料转化程度低,将导致生成较少的轻质烯烃;而过长的停留时间会促进二次反应规模并降低轻质烯烃产率。

工艺条件对产物分布与收率的影响不容忽视,但也存在着局限性。现阶段对工艺条件的进一步优化与改进已经达到瓶颈,科研人员逐步将研究重点放到了更有前景、作用更显著的催化剂研发方面。随着对催化机理的认识逐步深入,陆续出现了一批稳定性更高、作用更明显的高效催化剂,具有5个基本特点:①可以降低C—C键断裂所需活化能,这也是催化裂解反应温度较低的主要原因;② 在催化裂解反应中可提供反应活性位点;③可通过改变催化剂自身性质(如酸强度、孔道结构等)灵活调整产物分布;④ 优异的抗积碳能力可保证装置稳定运行;⑤ 稳定性高,使用寿命长,能够再生并节约成本。根据材料与制备方法的不同,催化剂可分为以下3种:金属氧化物催化剂、负载型催化剂以及以ZSM-5为代表的沸石分子筛催化剂。

3.1 金属氧化物催化剂应用情况

在早期研究轻烃催化裂解制备轻烯烃过程中,研究人员广泛考察了不同类型金属氧化物对轻烯烃选择性的影响。金属氧化物结构稳定,再生能力强,抗高温能力突出。金属氧化物催化剂分为活性组分、载体与助剂3部分。其中,活性组分是催化反应活性的来源,通常为碱金属或稀土金属。载体是维持催化剂结构稳定性的关键部分,通常为陶瓷、刚玉等材料。助剂是减少积碳的添加剂,通常为盐类或氧化物。

3.1.1 金属氧化物类型对催化剂性能的影响

俄罗斯科学院石油与天然气问题研究所以红柱石-钒土为催化剂载体,以锰、钒、锡、铁等金属化合物为活性中心开发了钒酸钾系列催化剂[31–32]。该类催化剂不仅具备高反应活性与低碳烯烃选择性,还展示了良好的耐热性与低结焦率,低碳烯烃收率高达63%左右,其中丙烯收率比常规蒸汽裂解提高了约20%。因此,钒酸钾系列催化剂是较理想的一类催化剂。Lemonidou等[33–34]在正己烷催化裂解方面,采用不同的12CaO·Al2O3制备了氧化钙催化剂,提高了乙烯和丙烯的选择性。Lemonidou等人[33–34]还提出Ca12Al14O33晶体中过量的活性氧可能是催化活性位点,并用碳酸钾浸渍增强催化剂活性,提高轻质烯烃产率,同时抑制焦炭沉积。

3.1.2 载体对金属氧化物催化剂性能的影响

载体除维持催化剂结构稳定性以外,还会影响金属氧化物的催化活性。Mjukhopadhyay和Rao [35]研究了正构烷烃在760~820 ℃、0.1 MPa、以改性氧化铝为催化剂等条件下的裂解,发现K2CO3负载量在质量分数为0~8.8%时,焦炭生成量明显减少,甲烷、乙烯和丙烯生成量均减少。Song等[36]研究了557~640 ℃范围内MoO2催化剂上正构烷烃的催化热解,发现低碳烯烃选择性提高的同时,催化剂表面还形成了一层MoOxCy,抑制了焦炭沉积所引起的催化剂活性位失活。美国菲利普(Philips)石油公司研发了一种以MnO或Fe2O3为主要活性组分,以MgO作为载体的金属氧化物催化剂,并将之用于低碳烷烃裂解制烯烃[37]。该催化剂适用于催化裂解丙烷和丁烷,P/E比灵活可调。此催化剂中主要活性组分除了单金属氧化物MnO和Fe2O3以外,还有双金属氧化物La2O3-Fe2O3和Nb2O5-Fe2O3,助剂为钙、锶等氧化物,该组合可延长催化剂寿命并提高乙烯选择性。此外,原料中添加H2S可进一步降低P/E比[37–38]。

以上研究表明,金属氧化物催化剂用于烷烃催化裂解在一定程度上可以拓宽催化裂解原料使用范围,并可提高乙烯和丙烯的收率。然而,在反应机理方面,金属氧化物参与的催化裂解过程主要遵循自由基机理,所需反应温度仅比传统蒸汽裂解下降不到60 ℃,同时大量二氧化碳的产生也会造成巨大能耗。因此,金属氧化物催化剂在催化裂解反应中已逐渐被具有形状选择性和高水热稳定性的沸石催化剂所取代。

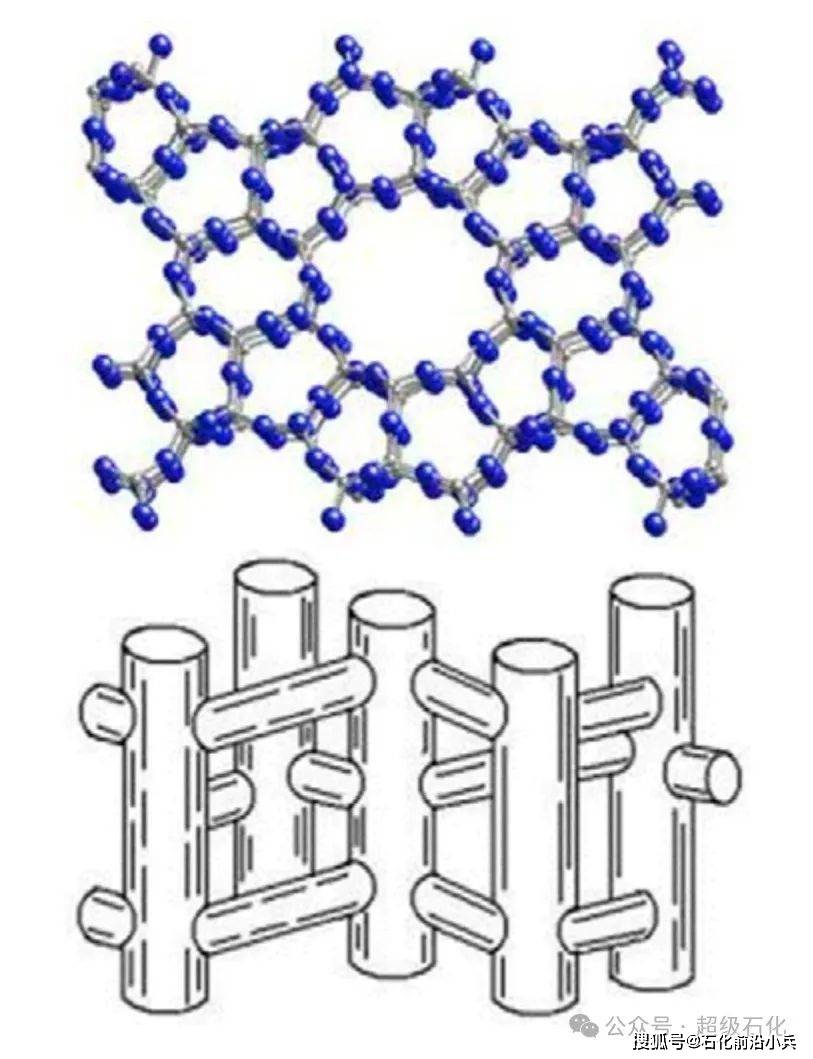

3.2 沸石分子筛催化剂

沸石是晶体结构,结构稳定性突出且种类多样(见图2)。与金属氧化物相比,沸石富含酸性中心,对产物形状具有独特的选择性,可明显降低反应所需温度,增加低碳烯烃产量,并可优化P/E比。孔道结构和酸性质均可影响沸石分子筛的催化性能。孔分布合理的分子筛可以提高原料转化率和目的产物的选择性,较大的孔径有利于大分子烃类进入孔道发生反应。例如,在重油催化裂解过程中Y型分子筛对烃类转化能力突出。Y型分子筛在轻油催化裂解中的产物选择性较好,这主要是因为较小分子构型的反应物中间体可以进入孔道并达到活性位点,形成的产物可较快扩散到催化剂外表面。酸性也是影响催化裂解过程中产物分布的关键因素。沸石分子筛上存在两类酸性中心,即质子酸(Brønsted,简称B酸)与非质子酸(Lewis,简称L酸)。一般Brønsted酸主要发生碳正离子反应。原料为烷烃时,烷烃在强质子酸作用下可形成五配位碳正离子,并发生裂解反应,这有助于生成低碳烯烃。如果分子筛酸密度过大,则会加剧氢转移反应,此时不仅会增加焦炭产率还会使低碳烯烃收率降低。因此,增产低碳烯烃需要适当降低酸密度。此外,研究人员通过考察Si/Al比对沸石分子筛骨架的影响发现,较高Si/Al比(>80)有利于骨架的形成,抑制氢转移反应,并降低焦炭形成的可能性[39]。这主要是因为较低的Al含量限制了脱铝程度,从而提高了分子筛晶格稳定性。

图2 分子筛的结构单元与孔道结构

Fig.2 Structural unit and pore structure of molecular sieve

综上所述,适宜的酸性、合适的孔道结构以及较强的再生结构是成为催化裂解高效催化剂的关键因素。含规整孔道结构的分子筛显然会得到科研人员的重视。其中,ZSM-5分子筛因具备优异的催化活性和稳定结构使其在众多沸石分子筛中尤为突出。研究人员一直在探索利用不同的改性方法进一步提高ZSM-5的催化活性、选择性与结构稳定性,使之能更好地应用于催化裂解生产中。

3.2.1 碱金属和碱土金属的改性

如前所述,酸性是影响催化裂解产物分布的关键因素。沸石分子筛的酸性可以通过引入碱土金属来降低酸强度和酸位点数量[40]。Mg、Ca、Sr、Ba等金属元素的离子半径越大,强酸中心数量就减少越多。在碱土系列中,Ba改性沸石展现了最佳的低碳烯烃选择性。催化裂解反应中,随着Ba离子交换程度提高,Brønsted酸中心数目显著减少,HMAS NMR光谱已证实[41],沸石和金属阳离子通过离子交换可形成金属水合物阳离子M(H2O)n2+和M(H2O)n3+,并可降低Brønsted酸性中心强度。

碱金属的另一个作用是可通过浸渍法来中和沸石的部分酸性,调整其脱氢反应活性,以提高ZSM-5对理想产物的选择性。Wakui等[40]考察了碱土金属对正丁烷催化裂解的影响,将SrCO3引入ZSM-5合成溶液中,以制备Sr/ZSM-5催化剂。相比未改性ZSM-5,Wakui等发现经碳酸锶改性的ZSM-5可提高正丁烷在催化裂解中的低碳烯烃产率。另一方面,碳酸锶改性的酸中心会抑制氢转移,导致芳烃产率降低。ZSM-5中引入碱土元素还会促进脱氢裂解反应。通过Ba/HZSM-5催化裂解得到的C2H4和C3H6的总收率达到45%,而使用Ca/HZSM-5获得了在氧化环境中乙烯和丙烯的最高产率。

Ji等[42]研究了碱金属的引入对ZSM-5分子筛的影响。通过碱金属与硅醇基团的离子交换,同时水解Si—O(H)—Al,Ji等发现L酸中心数量增加,B酸中心数量减少。在超临界条件下,强酸中心强度的降低和碱性中心的增加可提高正十二烷的催化裂解性能,强酸位点数量的减少可以抑制轻质烯烃的二次反应以及焦炭前体的形成,改善了碱性位点,因此增加了轻质烯烃的选择性。

综上所述,经碱土金属改性的ZSM-5催化剂,在脱氢反应过程中可抑制双分子反应,从而提高低碳烯烃选择性。碱土元素改性后的ZSM-5,其表面碱性增加,降低了乙烯、丙烯和丁烯等低碳烯烃的再吸附,这是催化裂解制烯烃工艺产率增加的主要原因。

3.2.2 稀土金属的改性

稀土离子如La3+、Ce3+已被广泛应用于分子筛改性。在FCC工艺中,Y型沸石分子筛可通过在水热处理过程中掺入稀土金属来抑制其脱铝行为,进而可以较好保留酸性位点。与Y型分子筛类似,稀土作为改性剂应用于ZSM-5分子筛能提高其水热稳定性。Zhuang等[43]的研究表明,即使较低的镧负载量也能防止ZSM-5在1 073 K与饱和蒸汽条件下发生脱铝。Yang等研究发现,ZSM-5引入La3+后可诱导Al和O原子上的电荷密度增加,增强Al和O原子之间的静电引力,使Al—O键变得更强而难以发生断裂。此外,La(OH)2+中的OH基团与骨架氧之间的分子内氢键,可进一步改善ZSM-5沸石的水热稳定性。

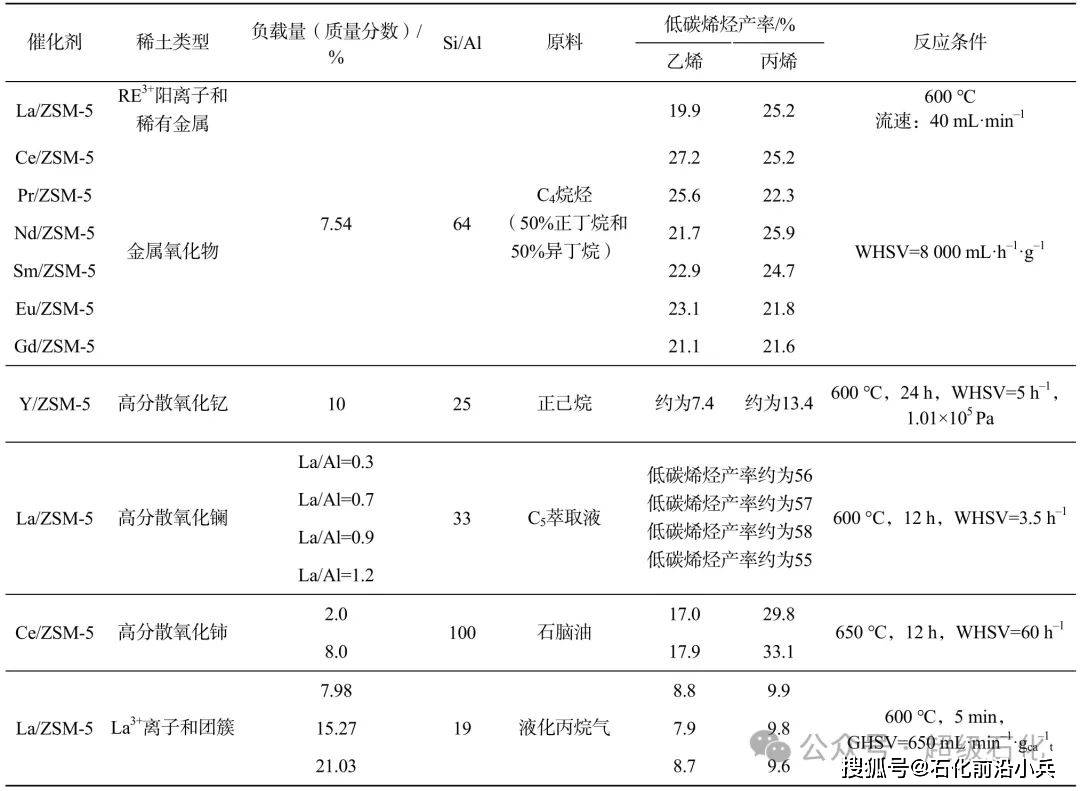

除了增强ZSM-5的水热稳定性外,稀土改性还可显著影响ZSM-5的催化活性,其典型研究结果如表4所示[43–46]。Wang等[44]研究了一系列RE/ZSM-5沸石的酸性质,发现除Gd/ZSM-5外,改性后的ZSM-5分子筛的总酸量均有增加。其原因可能是稀土的极化和诱导作用增加了沸石骨架中的电子云密度,导致Lewis酸/Brønsted比值增加(Gd改性除外)。由表4还可看出,当原料为混合丁烷时,Ce/ZSM-5在600 ℃时的烯烃产率最高,Nd/ZSM-5在600 ℃时的丙烯产率最高。Forough等[45]提出浸渍Ce可增加强酸和弱酸的酸性位点,随着Ce负载量增加,弱酸强度降低,强酸强度增加,进一步导致低碳烯烃产率提高。在所有稀土中,La由于其对沸石稳定性的积极作用目前已成为催化裂解工艺中最受关注和被最广泛研究的元素。La3+的离子交换作用会降低强酸酸性位点数量,同时也增加了弱酸酸性位点数量。然而,当选择直链烷烃作为原料时,Tynjälä等[46]既没有观察到有效自由孔体积的减少,也没有观察到空间位阻的增加。Tynjälä等人认为通过La3+交换的ZSM-5沸石中,金属配位时水分解可形成新的Brønsted酸位点。Rahimi等[47]比较了通过离子交换和湿浸渍改性的La/ZSM-5的物理化学性质差异。他们发现当La通过离子交换引入ZSM-5时,沸石的结晶度和比表面积都有相当大的下降;而当采用湿浸渍时,上述性能保持不变。因此,在液化气催化裂解反应中,浸渍La/ZSM-5比离子交换La/ZSM-5展现出更好的催化活性。

表4 稀土改性ZSM-5在催化裂解反应的应用

Tab.4 Rare earth metal modified catalytic cracking reaction

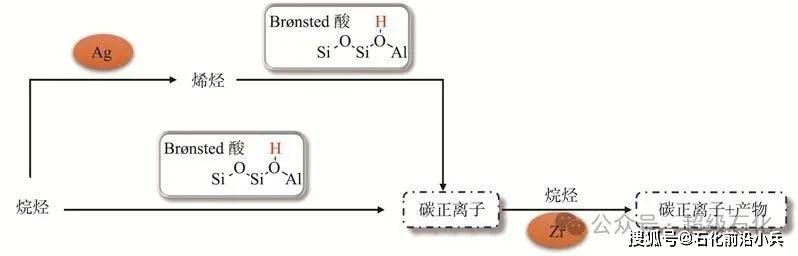

3.2.3 过渡金属的改性

过渡金属离子具有独特的电子性质,利用过渡金属改性可以较为精确地改变HZSM-5分子筛的酸性和结构性质。Lewis酸可以较易引入ZSM-5分子筛中,形成双酸性中心。Brønsted酸中心可减小C—C键断裂所需活化能,而Lewis酸中心被证实是脱氢活性位点,可促进C—H键裂解。与碱金属和稀土金属不同的是,研究人员通过各种合成方案将过渡金属引入沸石中,形成了多样的分子筛结构,这可能对催化活性产生不同的影响[48]。

引入过渡金属最常见和最方便的方法是浸渍法或离子交换法,通过这些方法可以形成孤立态的金属物质、小尺寸金属氧化物簇和具良好分散性的金属氧化物纳米颗粒。一般认为,过渡金属作为补偿阳离子分布在ZSM-5沸石中,降低了Brønsted酸浓度,使之更易调节烃类反应途径。Hou等[49]选择正戊烷作为催化裂解的原料,以Zr和Ag为改性剂,系统地研究了过渡金属对调节反应机理的影响。Hou等研究发现催化剂酸中心位点均减少,Brønsted酸/Lewis酸比降低。然而,与未改性ZSM-5相比,经Zr改性后的ZSM-5催化剂对乙烷和丙烷的选择性得到提高,而氢气、甲烷和丙烯的选择性降低。Ag改性后的ZSM-5催化对乙烯和氢气的选择性提高,而对丙烯与低碳烷烃的选择性降低。图3展示了经Zr和Ag改性的ZSM-5对烷烃催化裂解反应途径调控的影响。Zr对ZSM-5的改性是通过色散力增强了烷烃分子、酸中心或正碳离子之间的相互作用而起到促进作用。Ag可以作为ZSM-5的脱氢位点。低碳烯烃(C2+C3)的总收率在625 ℃时可分别达到57.0%和56.1%。低碳烯烃的高选择性可归因于ZSM-5酸性的改变和金属物种的脱氢能力。

图3 Zr和Ag改性对烷烃催化裂解反应途径调控的影响

Fig.3 Effects of Zr and Ag modification on the regulation of reaction pathway of alkane catalytic cracking

除了上述金属改性方法,纳米材料也是非常具有前景的研究方向。经纳米材料改性的沸石分子筛,其晶体尺寸小,外比表面积大,可以缩短中间产物的扩散路径,也可以提高传质扩散能力以及降低扩散阻力,同时还可以很好地抑制孔结焦。但因其制作路线与过程复杂,结晶度和形状选择性低,纳米材料在ZSM-5的改性方面一直未被广泛应用[50]。

4 催化裂解制烯烃工艺发展前景及方向

随着轻质烯烃市场需求的蓬勃发展,丙烯/乙烯的年需求量不断增加。目前世界范围内95%乙烯和61%丙烯的生产来自于蒸汽裂解工艺,但其缺点是反应温度高、丙烯选择性低以及丙烯/乙烯比例难以调节。相比蒸汽裂解工艺,催化裂解工艺把反应温度降低了约200 ℃,拓宽了原料来源范围。特别是将具有择形特征和微孔结构的沸石分子筛ZSM-5引入催化裂解工艺后,明显提高了原料转化率。不同改性方法和金属负载量将影响ZSM-5催化性能和产物分布。碱金属和碱土金属对于ZSM-5的改性将降低催化剂酸强度,增加表面碱性,这有利于脱氢反应,并提高乙烯和丙烯的选择性。过渡金属对于ZSM-5 的改性会改变催化剂表面的酸型和Brønsted酸强度,促进脱氢反应。而稀土金属对于ZSM-5的改性会降低催化剂酸强度和酸性中心分布。这些优势必将带动催化裂解制低碳烯烃工艺的迅速发展。

针对催化裂解大规模生产低碳烯烃在工业化方面存在的催化剂结焦率高、低碳烯烃收率和选择性仍低于理论值问题,还需开展更全面深入的研究工作。

(1)为适应石化行业装置大型化发展需要,应积极开发大型工业化装置。

(2)增加以原油作为主要原料的相关工艺的产率以提高经济效益,进一步扩大原料范围,为炼厂增产化工产品、转型升级提供技术支撑。

(3)现有自由基机理与正碳离子机理只能一定范围内对实验现象给予合理解释,而更深入地阐释烯烃裂解反应—传递过程的构效关系,提出普适性的反应机理则是未来新工艺路线开发的基础与核心。

(4)理想的催化剂开发着重于促进单分子裂解反应,催化剂必须具有高酸强度、低Brønsted酸浓度、适宜的Lewis酸浓度;酸的性能可以通过调整硅铝比、煅烧、蒸汽处理、酸洗等方法来调整;在孔结构方面,催化剂孔径应接近反应物分子或正碳离子的尺寸,还应具有分级孔结构以促进传质过程;应设计小的晶体尺寸,以降低内扩散阻力和表观活化能,缩短扩散路径,抑制双分子反应。(孙傲, 田晓春, 王成宇, 丁康乐 长江大学化学与环境工程学院)