“净零”排放目标下国外炼油和化工公司低碳发展策略分析

主要内容:“净零”排放目标下,国外石油和化工公司纷纷提出低碳发展战略,炼油和化工领域成为减排重点。市场需求结构的变化以及减排压力增加迫使炼化生产商在传统的节能减排措施基础上提出更加有效的策略并开始实施,其中主要包括更加有效的过程能源管理、利用现有炼厂基础设施实现联合生产生物燃料、开发创新化工工艺、低碳或零碳制氢、加快推进布局塑料循环经济等。“净零”排放目标也促使欧美炼油商加快调整和转型,未来绿色、低碳炼厂将成为原料多元化、生产过程及产品低碳化的能源与材料集散中心。中国炼化行业碳减排面临巨大挑战,低碳发展应注重减排与增效统筹兼顾;加快转型升级,研发应用突破性低碳生产工艺,实现高效减排。

关键词:炼油化工;转型;低碳发展;生物燃料;氢;塑料循环经济

近年来,一些国家已承诺在2050年或更早时间实现“净零”排放,在社会舆论和投资者的压力下,跨国石油化工公司也相继提出“净零”排放目标,制定了具体的战略路径和行动方案。壳牌、bp、道达尔能源、埃尼等石油公司以及巴斯夫、陶氏化学等国际大型化工公司都明确了2050年“净零”排放目标,一直以来对碳减排偏向保守的埃克森美孚公司和雪佛龙公司等也正在考虑承诺到2050年将碳排放降至净零,这些公司都对传统的炼油和化工业务提出明确的绿色、低碳发展策略。在欧美地区,特别是欧洲地区炼油和化工企业面临的碳减排压力较其他地区更大,国际大型炼油和化工公司所提出的低碳概念、所采取的碳减排策略和行动措施相对世界其他地区更加积极超前。2020年,中国碳达峰、碳中和(简称“双碳”)目标的提出使得中国炼化企业意识到,未来必须采取各种减排措施以实现其炼化业务的可持续发展。本文重点梳理近年来国外炼油和化工公司在“净零”排放压力下低碳发展的主要策略与行动计划,分析其炼化业务低碳发展举措的侧重点和未来发展趋势,供相关企业借鉴和参考。

1炼油化工行业碳减排压力巨大,须加强生产过程能源管理以实现有效减排

炼油和化工行业是能耗和碳排放大户。炼油工业占所有工业温室气体排放量的6%左右,是全球工业领域减排的重点行业。2018年全球炼厂二氧化碳排放量约为13亿吨,如果不采取任何减排措施,预计2020-2030年全球炼厂二氧化碳排放总量可达165亿吨[1]。炼厂最大二氧化碳来源是大型公用锅炉和各过程的加热炉、催化重整装置、催化裂化催化剂再生器等。化工生产过程中二氧化碳排放主要来自化石燃料的燃烧,2018年全球化工行业二氧化碳排放量为8.75亿吨,如果不采取措施,到2030年将达到10.65亿吨。

加强生产过程的能源管理是低碳发展的重要策略,也是短期内降低二氧化碳排放量最有效的途径。研究显示,炼油行业仍有较大的节能降耗空间,提升炼油企业能源效率可使全球炼厂的平均成本再降30%,减少二氧化碳排放量3500万吨/年。近年来,国外炼油化工公司已经或正在通过改进工艺、提高能源效率、节能降耗、优化公用工程供能等传统措施实现减排。例如,埃克森美孚公司炼化业务低碳发展策略主要围绕优化炼化业务结构、提高能源利用效率、提高清洁能源比例等方面展开。该公司通过开发应用热电联产装置、全球能源管理系统、优化装置设计和工艺流程等措施不断提高炼油化工厂的能源效率,实现有效减排。壳牌公司采取的减排措施是实施温室气体和能源管理计划、采用低碳电力、投资热电联产设施、更换为更高能效设备等。

2欧美炼油商纷纷转向生物燃料,一些炼油商利用现有传统炼厂装置实现原油与生物原料联合加工

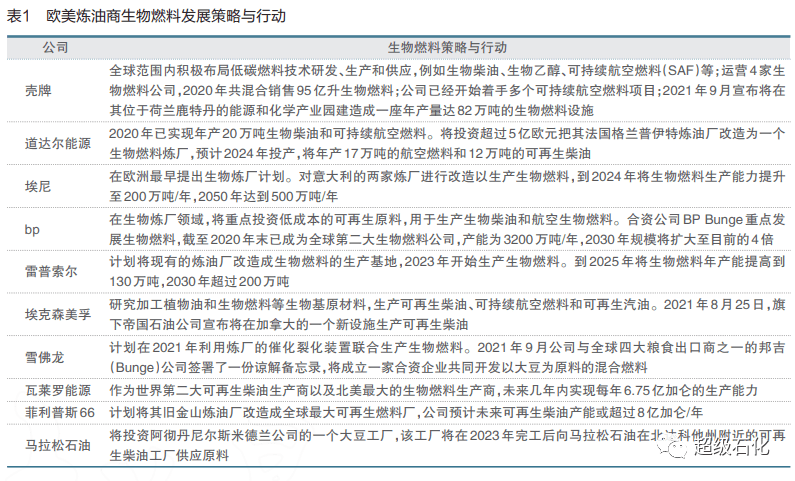

进入生物燃料市场成为越来越多炼油商应对气候挑战的生存路径之一。随着多国应对气候变化的计划推出,用生物燃料来帮助运输燃料脱碳被赋予了更多期望,也在石油行业掀起了一股进入生物燃料市场的浪潮(见表1)。

欧洲大多数炼油厂谋求转型发展,纷纷转向生物燃料。通过减少资本成本、建设时间和风险,对现有炼油厂进行改造将是降低资本密集度的替代方案。欧洲炼油行业利用现有基础设施,将可再生燃料整合到其炼油厂中,以支持燃料的生产和分销。壳牌提出到2030年将传统燃料的产量减少一半以上,生产更多低碳燃料。bp、道达尔能源和埃尼在2020年就提出到2030年将其生物燃料能力提高2~5倍的计划,同时减少其在全球炼油领域的碳足迹,这种转变是企业从根本上重塑和发展可再生能源和低碳业务战略的一部分。欧洲生物燃料产能将从目前的每年300万吨增加到2030年的800万吨左右。

一向对低碳转型较为保守的美国石油公司,近来也积极布局可再生柴油业务,改造旗下传统炼油厂。埃克森美孚和雪佛龙正在研究如何加工植物油和生物燃料等生物基原材料,以生产可再生柴油、可持续航空燃料和可再生汽油。雪佛龙公司正在分析如何使这些原材料通过其流化催化裂化装置发挥作用,目标是在2021年底前在催化裂化装置中处理生物原料。一些在美国的炼油商,例如瓦莱罗能源公司,已提高废油和植物油的可再生燃料产量。

由于每加仑1美元的联邦生物燃料消费税抵扣额,加上不断上升的可再生能源认证码价值和有利的碳减排指标,可再生柴油业务在美国正蓬勃发展。截至2020年底,美国可再生柴油年产能接近6亿加仑,随着一些项目正在开发,美国可再生柴油生产能力有望在2024年前大幅增加,这一增长是由州和联邦政府制定的可再生燃料更高产量目标、优惠税收抵免以及将对现有炼油厂改造推动的。如果所有项目按计划投产,到2024年底,美国可再生柴油产量将达到51亿加仑/年。

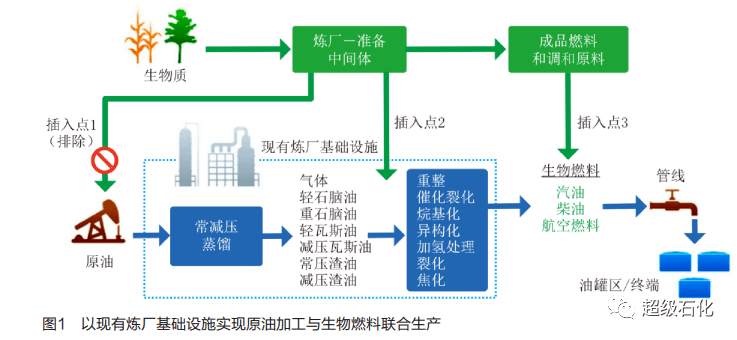

欧美炼油厂处理生物质原料的路径选择(见图1)包括,使用现有资产共同处理原油和生物油(插入点2),或建立新的工艺装置,从生物油生产100%可再生柴油(插入点3)[4]。可再生原料插入点由炼油企业基于各种潜在风险和可再生原料的组成决定,可再生进料插入点可选在催化裂化装置、加氢裂化装置和加氢处理装置。联合处理使可再生燃料生产与现有炼厂基础设施能够简单而高效地整合,并为炼油厂提供所需的灵活性。通过将可再生原料插入炼油装置,产品直接包含化石燃料和可再生燃料。该工艺提供了更高的能量含量和十六烷值,总体改善了燃料质量。在欧洲,Galp、CEPSA、Preem、康菲和雷普索尔等公司在其现有炼油厂联合加工可再生原料。

炼油商另一个选择是利用单独的工艺加氢精制植物油(HVO,又称氢化植物油)生产100%可再生柴油,与石油柴油相比,可再生柴油温室气体排放减少大约50%。既可以通过投资独立的设施,也可以通过改造现有的炼厂生产可再生柴油,后者可以减少资本成本、建设时间和风险。成功案例包括埃尼公司的Venice炼厂和道达尔能源公司的LaMède炼厂等。欧洲大量的传统炼厂都适合进行加氢处理植物油转化,因为其拥有可重复使用的加氢处理装置。

3化工公司竞相加快开发全新的低排放生产工艺

化工公司致力于将能源密集型过程转变为低碳排放过程。裂解炉是整个石化价值链中最大的二氧化碳排放源之一。利用可再生电力加热蒸汽裂解炉可能成为化学工业减少碳排放的主要途径之一。包括巴斯夫、北欧化工、bp、利安德巴塞尔、沙特基础工业公司(SABIC)和道达尔在内的化工公司组建了未来裂解装置联盟,共同研究如何使用可再生电力而不是化石燃料来操作石脑油或气体蒸汽裂解装置。如果这些电力来自太阳能和风能等可再生能源,这一过程将在很大程度上脱碳。

陶氏化学公司致力于采用各种技术和方法来减少碳排放[5]。该公司正在推进乙烷脱氢(EDH)和电裂解(e-裂解)技术,以大幅降低现有裂解装置的碳排放,在未来建造低至零碳的裂解装置。陶氏化学公司乙烷脱氢的基础是UNIFINITY流化催化脱氢(FCDh)技术,路易斯安那州的Plaquemine工厂用该技术改造其混合原料裂解炉以生产10万吨/年专用丙烯,预期可以使能耗和碳排放降低20%。该公司的长期计划是利用乙烷脱氢生产乙烯。陶氏化学公司还在与生态催化技术公司和美国西南研究院就“氢气燃烧与节能乙烯生产的集成”进行合作,开发的集成流化床氢气燃烧技术可以取代传统的蒸汽裂解技术,将使二氧化碳排放减少约75%~80%。陶氏化学自2020年6月宣布与壳牌合作开发电裂解技术以来,已取得了重大进展。

2021年3月,巴斯夫公司、沙特基础工业公司和林德公司签署了一项联合协议,开发和验证电加热蒸汽裂解炉解决方案,打造全球首座电加热裂解炉。电加热裂解炉使用来自可再生能源的电力替代通常使用的天然气,这项全新的技术有可能减少高达90%的二氧化碳排放。这项技术的飞跃将是化学工业通往低排放道路上的一个里程碑。该项目是巴斯夫碳管理研发项目的一部分。

4寻求以零碳氢气替代传统制氢

炼厂各种装置使用大量氢,传统炼厂使用的氢是炼油过程副产品氢或通过天然气重整生产的氢。低成本、可再生电力电解制氢和天然气低碳制氢正在成为欧美一些炼厂和化工公司追求零碳排放制氢的新途径,也成为一些公司可再生能源计划和实现零碳排放的重要举措。采用何种方式制氢取决于可获取的资源条件。

2021年7月,壳牌公司启动欧洲最大的质子交换膜(PEM)电解槽[6],设施位于科隆附近的壳牌公司莱茵兰(Rheinland)能源和化学园区,可年产1300吨“绿氢”,利用可再生能源产生的电力生产氢气有助于显著减少莱茵兰炼厂的二氧化碳排放。bp和丹麦可再生能源集团沃旭能源公司(Orsted)合作,将在bp的林根(Lingen)炼油厂共同开发一个50兆瓦的可再生氢项目,利用北海的风能,通过电解水来生产绿氢。该项目包括一个50兆瓦的电解槽,每年可产生9000吨氢气。巴斯夫与西门子能源合作,目前正在研究建造容量为50兆瓦的质子交换膜水电解槽的可能性,用于在路德维希港工厂电解水制氢,生产过程无二氧化碳产生。

作为碳管理计划的一部分,巴斯夫正与合作伙伴研究利用天然气生产氢气的甲烷热解技术,甲烷或天然气被直接分解为氢和固体碳,过程使用的能源相对较少,如果使用可再生能源的电力运行,甚至不会产生二氧化碳。与其他无碳排放制氢工艺相比,甲烷热解只需要大约1/5的电能。

陶氏化学公司认为未来化工生产环节中最有可能使用的氢气,是甲烷被注入自热式转化炉(ATR)时产生的蓝氢[5]。甲烷在自热式转化炉中会生成二氧化碳和氢气,其中的二氧化碳被捕获并储存起来,氢气被送到裂解炉以提供工艺热量。裂解炉排出的尾气也可以回收到自热式转化炉中。还可以利用氢气和二氧化碳循环来满足热电联产设施的需求,这对减少可再生能源发电的不稳定性非常重要。

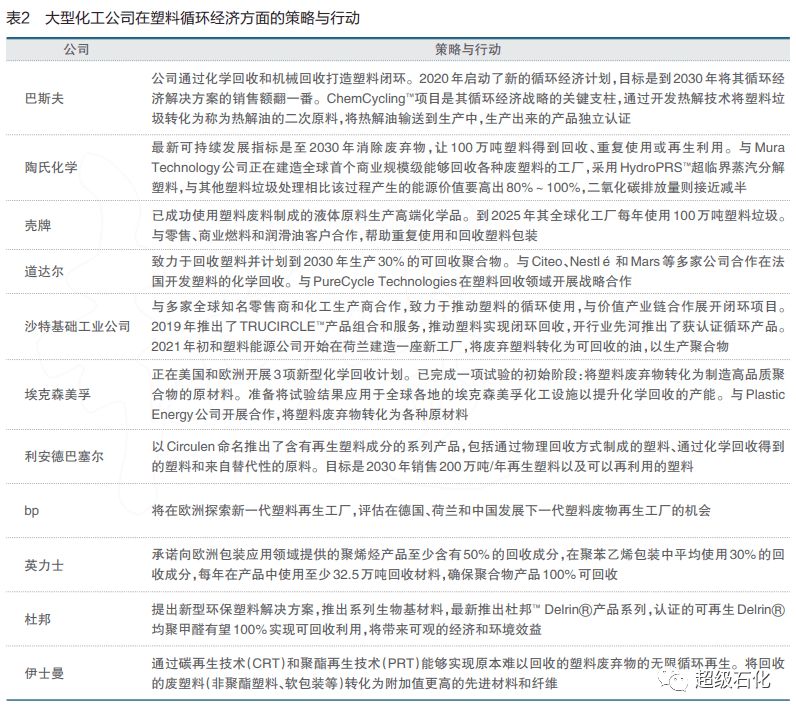

5更加重视推进塑料循环经济,大型化工公司加速布局

循环经济可有效降低碳排放强度。与焚烧塑料废弃物相比,每回收1吨塑料废弃物可减少约1.5吨二氧化碳排放。欧盟委员会在2020年3月通过新版《循环经济行动计划》,计划将在未来10年内减少欧盟的碳足迹[7],使可循环材料使用率增加一倍。塑料回收和循环利用比以往更受到欧美化工公司的重视,也成为这些公司低碳发展重要举措(见表2)。化学回收是目前国际大型化工公司重点关注的消费后塑料回收策略。

化学回收是通过高温和催化剂将塑料热裂解成原油甚至单体原料,通过提纯、分馏等重新回收,再聚合利用,是打造“塑料制塑料”闭环的关键一节。巴斯夫、陶氏、道达尔、壳牌、伊士曼、利安德巴塞尔、英力士积极开发塑料化学回收项目。2019年,约30家全球公司组成了一个名为“终结塑料废弃物联盟(AEPW)”的组织,创始成员包括巴斯夫、壳牌化学、雪佛龙菲利普斯化工、埃克森美孚、沙特基础工业公司、道达尔、宝洁公司等[8],覆盖了整个塑料价值链上的公司。该联盟至今已有近50个成员,共同承诺投资超过10亿美元开发安全、规模化且经济可行的解决方案,并将继续扩大规模,以最大限度地减少和管理塑料废弃物。

6低碳炼厂将成为原料多元化、生产过程及产品低碳化的材料与能源中心

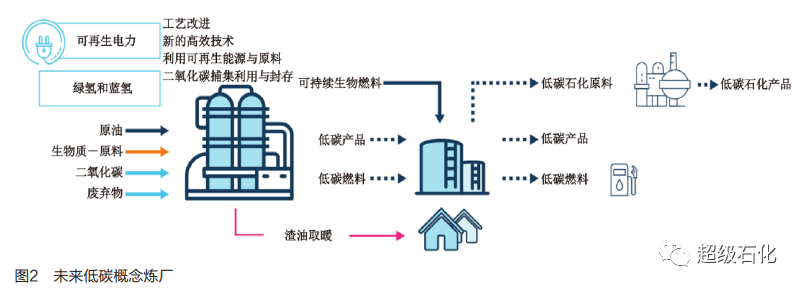

在需求持续衰退以及环保和外部竞争压力下,欧美炼油商面临新一轮关闭风险。壳牌、道达尔等传统炼油商均提出未来将持续缩减炼油业务,剥离传统炼油资产。埃尼提出10年内将退出传统炼油业务。石油公司欧洲环境健康安全组织(CONCAWE)提出未来低碳炼厂的新概念(见图2)。未来低碳概念炼厂将通过利用低碳可再生能源、氢气、生物原料、提高工艺效率等实现低碳生产,并生产出更多低碳产品[9]。目前炼厂原料仍是以原油为主,越来越多欧美炼厂会更多加工生物质原料,未来二氧化碳和废弃物都可能成为炼厂的原料。例如,道达尔能源公司提出将其法国Grandpuits炼油厂转变为“零原油”平台,拥有生物炼油厂(可再生柴油产能40万吨/年)、生物塑料工厂(生产可生物降解塑料PLA)和塑料回收利用工厂3个新的工业部门,同时运营2个光伏太阳能发电厂。壳牌提出未来炼厂布局将从现在的13个改造成为6个高价值化工和能源园区,并将与生物燃料、氢燃料、合成燃料等结合得更加紧密。

7结论与启示

1)持续降低生产过程碳排放将成为炼油化工业的新常态,低碳、绿色是未来技术发展的重点方向。一些传统国际大型炼油化工公司在已实现碳排放达峰的情况下,继续加快推进实施低碳发展策略,通过不同的技术和方案切实减少碳排放,从而建立信誉和客户价值链。在传统的碳减排措施基本达到极限的情况下,积极探索新的更加有效的减排途径,力求更好的减排成效。例如转向生物燃料、采用可再生能源制氢、外界输入低碳零碳电力、二氧化碳捕集利用与封存等。化工生产商在继续优化装置和工艺的基础上,加快联合开发创新的低碳生产技术,对一些很难做到“净零”碳排放的化学生产装置进行改造,颠覆传统加热技术,更加积极布局塑料循环经济,开发低碳产品等,实现减少碳足迹。

2)未来炼厂功能将重新定位为工业集群中的能源集散中心。“净零”碳排放目标和需求的变化正倒逼欧美地区炼厂加快转型,炼厂数量逐渐减少,从以加工原油为主逐渐成为能够加工包括化石原料、生物质、废塑料等在内的更加多元的原料,采用高效、绿色低排放流程,能源动力来自太阳能、风能等零碳电力,碳排放实现高效捕集,成为生产氢能、电力、石化原料、材料和少量运输燃料等多样化产品的综合性能源和材料中心。

3)中国炼化行业碳减排面临巨大挑战,低碳发展应注重减排与增效统筹兼顾。作为中国工业领域碳排放大户之一,炼化行业加工过程的二氧化碳排放占全国总量的5%左右,在国家“双碳”目标政策环境下,炼化行业无疑面临着巨大的挑战。中国已经推出碳排放环境影响评价试点,其中包括了石化和化工行业,要从源头把控新增产能。试点地区高排放项目新增产能难度加大。未来掌握低碳技术的“头部企业”更加容易获取新增产能指标。“双碳”目标的提出激励中国炼油化工企业提出了减排方案和行动路线。中国石化集团提出加快推进炼化业务集约化绿色化发展,加大力度推进炼油向化工转型,加快推进新材料、可降解塑料等高端产业发展,也提出了打造塑料循环经济新模式。例如,中国石化提出炼化企业将按照氢电一体、绿氢减碳的发展思路,布局可再生能源发电-绿电制氢-储氢-绿氢利用项目,推进绿氢炼化,实现炼化产业深度脱碳。中国石油集团提出将节能提效作为碳排放达峰前中国石油炼化业务降低碳排放的主要手段,持续改善炼化业务用能结构,增加绿电、绿氢等低碳能源占比。推进原料低碳化和多元化,加快发展生物质、化学品循环利用等技术。正在加快天然气低碳或零碳制氢、可再生能源电解水制氢等技术研发。加快高性能合成材料、高端工程塑料等新材料开发。中国石油正在开展废塑料裂解生产化学品等核心技术的攻关。与欧美地区持续调整和压减炼油产能的情况不同,中国炼油业仍在继续扩张发展阶段,化工行业也仍有巨大的发展潜力,中国炼化行业应制定实施与未来发展规划相匹配的减排举措,走低碳发展同时提质增效的可持续发展道路,要精细化制定企业分级管控措施,兼顾减排效果和经济效益,确保炼化业务环保水平高、绿色绩效优,同时应具有超前意识,适时加快推进低碳行动方案的落实。

4)突破传统观念,加快转型升级,研发应用突破性低碳生产工艺,实现高效减排。近年来,随着炼化生产技术进步和各种节能减排技术应用,炼油化工行业节能减排工作已取得了重要进展。新形势下炼化企业继续减排的困难将越来越大,但仍有潜力。中国炼化企业需要打破常规观念,在炼油化工厂规划布局时综合考虑炼化一体化、产品市场、原料资源和可再生能源等因素,开发利用绿氢和绿电,建立低碳能源系统。要开发先进的低成本、短流程、高收率的生物燃料生产工艺,加快利用生物质资源和现有炼厂基础设施生产生物燃料和可再生化学品。应加快研究推出适合国情的塑料循环经济解决方案,有条件的大型炼化企业可以在经济发达、地处沿海的大型炼化基地建设塑料循环利用示范项目,政府与相关企业应密切合作,建立废塑料化学循环的完整产业链。炼油化工企业应加快产业转型升级,开展绿色低碳炼油、低碳新材料、二氧化碳制化学品等前沿技术研究,应提升企业的原始创新能力,加快研发颠覆性的低碳炼化生产技术,例如电加热蒸汽裂解技术等,突破减排瓶颈,从而顺应炼化产业低碳发展趋势,实现可持续、高质量发展