第二代LTAG技术的工业应用

主要内容:为进一步提高汽油辛烷值并降低氢耗,中国石化上海石油化工股份有限公司在3.50 Mt/a催化裂 化装置和3.90 Mt/a渣油加氢装置上实施了第二代催化裂化柴油(LCO)加氢-催化裂化组合多产高辛烷值汽油 和芳烃料(LTAG II )技术。标定结果表明:采用减压蒸馏塔对LCO进行轻、重馏分切割,重馏分加氢后与轻馏 分一起去催化裂化回炼,最终催化裂化反应的表观转化率为74.12% ,(汽油+液化气)表观选择性之和约为 8&00%;与不采用LTAG技术时相比,催化裂化装置LCO产率降低5.50百分点,液化气与汽油产率分别提高 1.47百分点和3. 37百分点;与采用LCO全馏分加氢回炼的第一代LTAG技术时相比,催化裂化所得稳定汽油 的RON、MON分别提高0. 6,0. 7,且LCO加氢的氢耗(w)降低22. 70%,经济效益显著。

催化裂化柴油(LCO)加氢-催化裂化组合多产 高辛烷值汽油和芳烃料(LTAG)技术是中国石化 石油化工科学研究院(简称石科院)开发的劣质 LCO转化技术,其主要工艺路线是将全馏分LCO 先加氢再进行催化裂化,具有柴油转化率高、液化 气和汽油选择性高、氢耗低的特点,且汽油为富含 芳烃的高辛烷值组分「T。LTAG技术已在20余 套装置上投用,既解决了 LCO出路,又提升了 LCO 的利用价值,可大幅度削减LCO,满足企业降低柴 汽比的市场需求「34。

为进一步提高催化裂化汽油的辛烷值并降低 LCO加氢过程的氢耗,石科院在LTAG技术基础 上开发了第二代LTAG技术中国石化上海石 油化工股份有限公司(简称上海石化)为了更好地 适应市场变化,在3. 50 Mt/a 2号催化裂化装置和 3. 90 Mt/a 6号渣油加氢装置(简称RDS装置)上 联合,先后实施第一代LTAG技术与第二代LTAG 技术。以下主要介绍第二代LTAG技术在上海石 化的工业应用情况,并与第一代LTAG技术的工 业应用情况进行对比。

1第二代LTAG技术原理与特点

第一代LTAG技术中,LCO是全馏分加氢再 返回催化裂化装置与重油原料分层进料。LCO加 氢的目的是将多环芳烃选择性加氢饱和为单环芳 烃等可裂化组分,然而LCO中含有大量的可裂化 组分— 单环芳烃和饱和烃,通常其质量分数在43%以上这些可裂化组分是不需要加氢的;同 时,LCO全馏分去加氢处理不仅占用加氢资源,而 且LCO全馏分加氢后再去催化裂化,使其中的部 分单环芳烃饱和反而降低了催化裂化汽油的辛 烷值2。

第二代LTAG技术中,首先对LCO进行轻、 重馏分的切割,切割后的LCO轻馏分直接进行催 化裂化回炼,而LCO重馏分则选择性加氢后再催 化裂化回炼,以实现在最低氢耗的条件下将LCO 馏分转化为高辛烷值汽油馏分。第二代LTAG技 术的工艺流程示意见图1。

实验室研究结果表明:与第一代LTAG技术 相比,第二代LTAG技术除了具有加氢LCO 一次 通过转化率高(大于70%)、汽油选择性高(约为 80%)、汽油烯烃含量低以及加氢过程氢耗低(一 般为2.0%〜2. 5%)的技术特点外,在氢耗降低 10%以上的同时更有利于提高汽油的产率及辛烷 值,汽油的研究法辛烷值可增加0. 6以上。

2工业应用

上海石化在催化裂化装置与渣油加氢装置上 联合实施第二代LTAG技术,利旧油浆减压深拔 塔进行LCO的轻、重馏分切割,分离出多环芳烃 质量分数不大于30%的LCO轻馏分,与LCO重 馏分加氢产物混合后在催化裂化装置进料的上游 进料。2019年11月,维持重油原料性质稳定,上 海石化进行了第二代LTAG技术标定以及等量 LCO全馏分经RDS装置加氢回炼的第一代LTAG 技术标定,并与不采用LTAG技术时的标定(空白 标定) 结果进行对比。

2.1技术效果分析

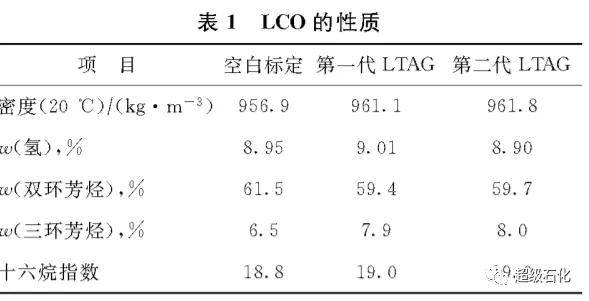

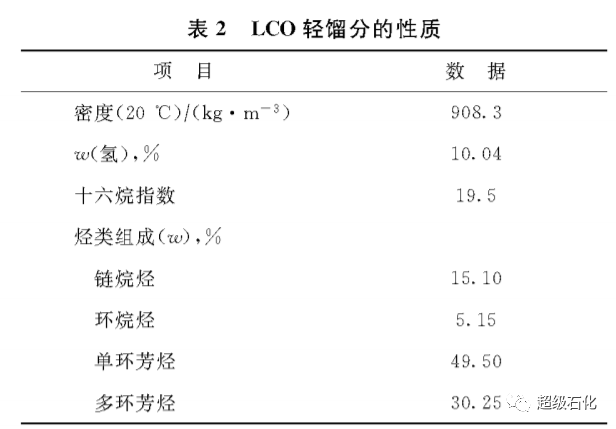

上海石化于2019年6—9月完成用于LCO 轻、重馏分切割的减压蒸馏塔及其侧线柴油外送 与返塔流程、塔底减压重柴油外送流程等装置改 造,改造后稳定分离出主要含有单环芳烃的LCO 轻馏分,LCO及其轻馏分的性质分别见表1和表2。

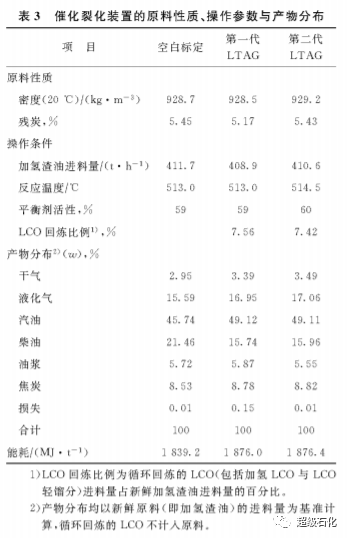

催化裂化装置在LTAG投用前后反应-再生系 统操作稳定,标定期间催化裂化装置的原料(加氢渣 油)性质、主要操作参数、产物分布和装置能耗见 表3。由表3可见,与空白标定相比,在重油进料 量、反应温度与平衡剂活性等工艺条件相当的情况 下,采用第二代LTAG技术,当混合LCO馏分回炼 比例为7. 42%时,柴油产率降低5. 50百分点,液化 气和汽油产率分别增加1. 47和3. 37百分点。假设 混合LCO的循环回炼不影响重油的转化,即重油进 料产物分布不变,由此可以计算出混合柴油表观转 化率[表观转化率=(LCO回炼比例一柴油产率)/ LCO回炼比例X100%]为74.12%,汽油与液化气 的表观选择性[表观选择性=(采用LTAG技术时 的产率与空白标定时的产率差值/LCO回炼比例X 100%)/表观转化率X 100%]分别为61.27%和 26.73%,合计为88 00%。可见,第二代LTAG技 术具有与第一代LTAG技术相同的特点,即柴油转 化率较高,而且液化气与汽油选择性也较高。

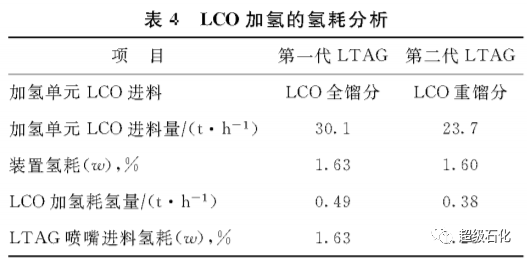

采用第二代 LTAG 技术与采用第一代 LTAG 技术标定时的能耗分别为1 876.4 MJ/t和1 876.0 MJ/t,二者基本相当。计算可得,第二代 LTAG技术混合LCO馏分循环回炼能耗为497. 4 MJ/t。标定期间,RDS装置的反应压力约16.8 MPa、床层平均温度为371〜384 C、反应器温升 为65〜83 C,维持渣油和焦化蜡油等重油的总进 料量约461.5 t/h,同时第二代LTAG技术投用后 掺炼LCO重馏分的量为23. 7 t/h。标定期间LCO加氢的氢耗分析见表4。由 表4可以看出,与采用第一代技术相比,采用第二 代LTAG技术时,装置共减少6.4 t/h LCO轻馏 分进料,而以23. 7 t/h加氢LCO重馏分与渣油混 合作为总进料,装置的平均氢耗(疋)为1-60%。由于在第二代LTAG技术中,仅有占LCO全馏分 7& 7%的重馏分进行加氢处理,可由此计算,相对 于LTAG喷嘴进料而言,LCO加氢的氢耗(w)为 1. 26%,与第一代LTAG技术中LTAG喷嘴进料 氢耗1. 63%相比,降低22. 70%。

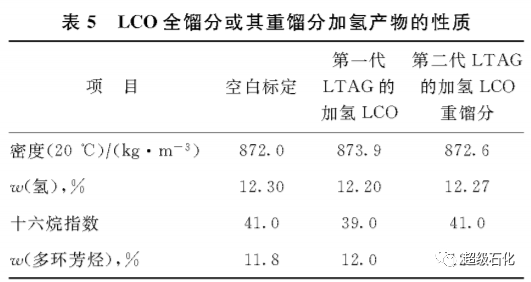

LCO全馏分或其重馏分经RDS装置加氢后, 所得产物的性质见表5。由表5可见,第二代 LTAG技术LCO重馏分经RDS加氢后氢质量分 数为12.27%。与表2中LCO轻馏分性质拟合计 算可得LTAG喷嘴进料性质,多环芳烃质量分数 为 16.20%,密度(20 C )为 879.6 kg/m3,氢质量 分数为11.79%,十六烷指数为34.6。因此,RDS 装置只对催化裂化回炼的LCO中重馏分加氢的化 学氢耗为2. 89%。与第一代LTAG中LCO全馏分 经RDS加氢的化学氢耗(w)为3. 19%相比,LCO 轻馏分不加氢直接回炼的第二代LTAG技术化学 氢耗降低了 9. 40%。

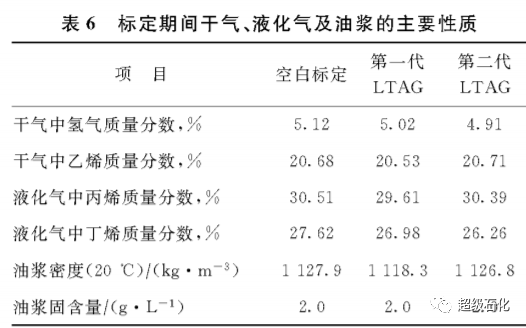

标定期间干气、液化气及油浆的性质见表6。由表6可以看出:采用第二代LTAG技术时,干 气、液化气的组成和LCO(见表1)以及油浆的性质 与采用第一代LTAG技术时基本相当;与空白标 定时相比,液化气中丁烯质量分数略有下降,LCO 密度略有增加(见表5)。液化气中丁烯质量分数下 降,主要是回炼柴油馏分相对于重油原料而言碳链较短所致。LCO密度增加,主要是柴油馏分回炼导 致烃组成中多环芳烃,尤其是三环芳烃增加所致。

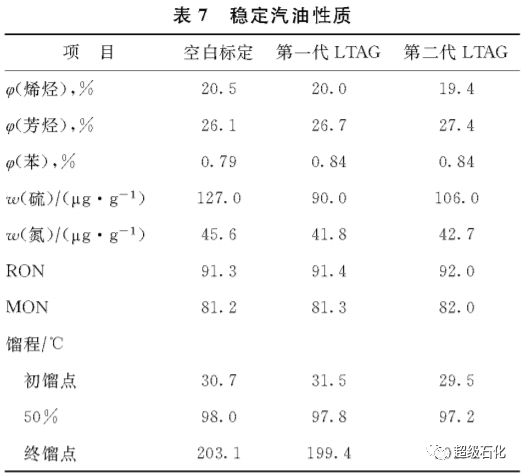

空白标定和采用两代LTAG技术时的稳定汽 油性质见表7。由表7可以看出:采用第二代LTAG 技术时稳定汽油的性质明显改善;与空白标定相 比,采用第二代LTAG技术时,稳定汽油烯烃体积 分数降低1. 1百分点,芳烃体积分数增加1. 3百分 点,硫质量分数降低21.0 !g/g,氮质量分数降低 2.9趕/g,辛烷值提高显著,RON与MON分别提 高0. 7和0.8;与采用第一代LTAG技术相比,采 用第二代LTAG技术时,稳定汽油的RON提高 0. 6,MON 提高 0. 7。

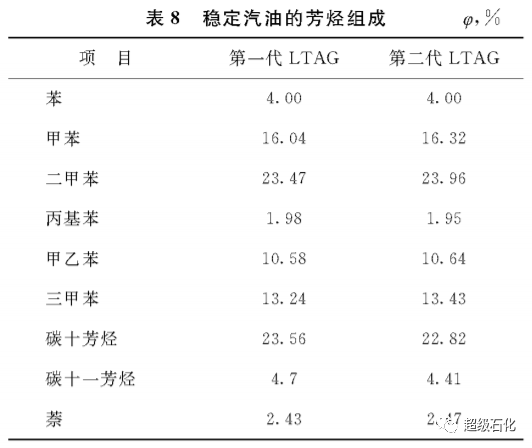

采用第二代LTAG技术,稳定汽油辛烷值的 显著增加主要源于汽油中短侧链多取代基芳烃等 高辛烷值组分含量提高的贡献。第一代和第二代 LTAG技术模式下,稳定汽油芳烃体积分数随碳 数分布的对比见表8。由表8可见,与采用第一代 LTAG技术相比,采用第二代LTAG技术时稳定 汽油芳烃中的甲苯、二甲苯与三甲苯的体积分数 更高,分别比第一代时增加0. 28,0. 49,0. 19百分 点。分析其原因,LCO轻馏分富含单环芳烃,其质 量分数约为50%,远远高于加氢LCO中的单环芳 烃质量分数(约为40%)。LCO中的单环芳烃在 催化裂化过程中主要发生苯环侧链的0断裂7 ,生 成多取代甲基苯,而甲苯本身是高辛烷值组分,且 甲基数量越多,组分的辛烷值越高,从而使得LCO 轻馏分直接循环回炼的第二代LTAG技术所产的 稳定汽油辛烷值更高。

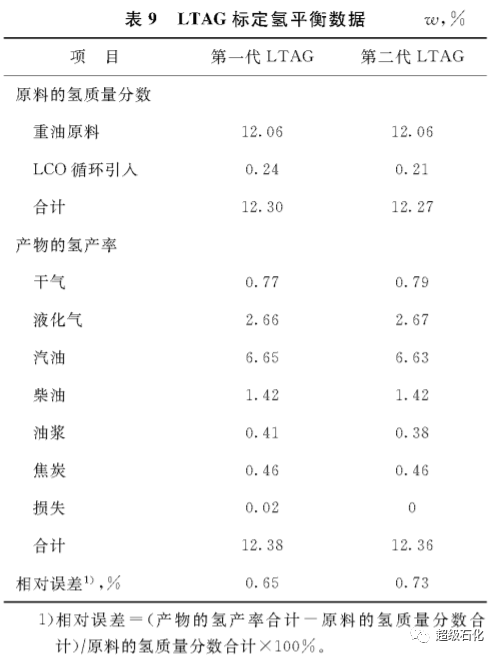

2.2氢平衡分析

第一代LTAG标定与第二代LTAG技术标 定的氢平衡对比见表9。由表9可见:采用第一代 LTAG标定时,重油原料的氢质量分数为12. 06%, 全馏分LCO加氢后循环引入的原料氢质量分数 为0.24%,原料部分的氢质量分数总和为12. 30%, 而产物部分的氢产率之和为12.38%,二者相对误 差为0.65% ;采用第二代LTAG技术标定时,重 油原料的氢质量分数仍为12.06% ,LCO轻馏分 与加氢LCO重馏分混合进料引入的原料氢质量 分数为0.21%,原料部分的氢质量分数总和为 12. 27%,而产物部分的氢产率之和为12. 36%,二 者相对误差为0.73%。两种工况氢平衡的相对误 差的绝对值均低于1.0%,说明标定的物料平衡数据较可靠8。

2.3经济效益分析

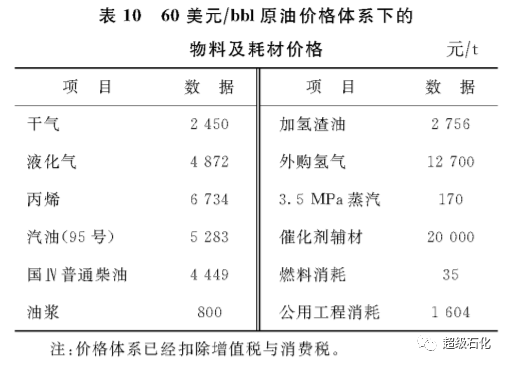

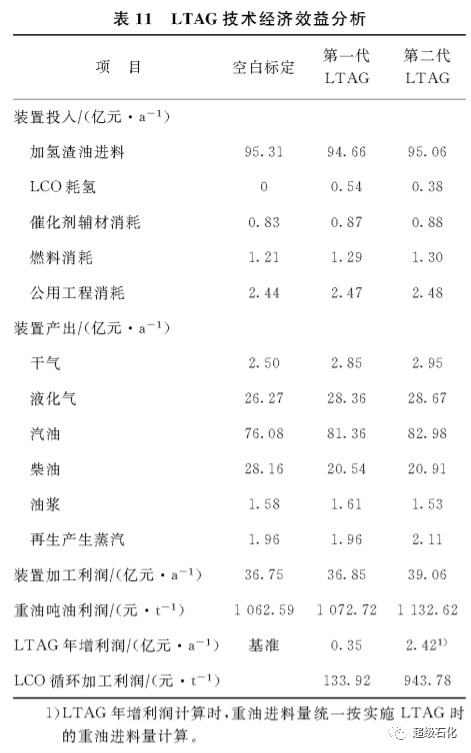

装置标定均在稳态、可长期操作的前提下进 行,年加工时数均按照8 400 h计算。基于原油价 格为60美元/bbl(1 bbl 159 L)的价格体系下 (相应物料等价格基准见表10),对上述3种工况 下装置在重油原料、LCO循环回炼及其耗氢、催化 剂辅材、燃料消耗以及公用工程等方面的投入和 装置产出进行核算,结果见表11。

由表11可以看出:上海石化在未投用LTAG技 术时(空白标定),重油平均加工利润为1 062. 59元/t;采用第一代LTAG技术与第二代LTAG技术时, 重油平均加工利润分别为1 072. 72元It和 1 132. 62元/t;与无LCO回炼相比,第一代LTAG 技术与第二代LTAG技术对LCO循环回炼时装 置年增利润分别为0. 35亿元和2. 42亿元,折算为 循环LCO的加工利润则分别为133. 92元It和 943.78元/t。可见,上海石化在渣油加氢装置和催 化裂化装置上联合实施第二代LTAG技术的效益 非常可观。

3结论

(1)第二代LTAG技术在上海石化3. 90 Mt/a RDS装置和3.50 Mt/a催化裂化装置上进行了工 业应用,结果表明:渣油加氢装置作为LTAG技术 的LCO加氢单元,采用第一代LTAG技术时LCO 全馏分进料量为30.1 t/h,采用第二代LTAG技术 时LCO重馏分进料量为23.7 t/h的情况下,加氢 LCO多环芳烃质量分数均约为12.0%,仅LCO重馏分加氢的第二代LTAG技术的平均装置氢 耗(w)仅1. 26%,比第一代LTAG时降低22. 70%, 其中化学氢耗(w)降低了 9. 40%。

(2)第二代LTAG技术对LCO轻馏分与经 RDS加氢后的重馏分混合回炼,催化裂化装置反 应-再生系统操作稳定,能耗与采用第一代LTAG 技术相当;混合柴油表观转化率为74.12%,汽油 与液化气的表观选择性合计达88 00%,表明第二 代LTAG技术具有转化率高且(汽油+液化气)选 择性好的技术效果。

(3)第二代LTAG技术对稳定汽油的改质效 果显著,不仅使其烯烃含量进一步下降,而且使得 其辛烷值大幅度提高,RON与MON分别提高 0.6 、0.7 。

(4)第二代LTAG技术的经济效益显著。以 LCO(包括2. 3%的未加氢轻馏分与78. 7%加氢 重馏分)循环回炼量为0. 256 Mt/a为例,与装置无 LCO回炼、仅加工重油(即未采用LTAG技术)的 工况相比,在原油价格为60美元/bbl的价格体系 下可年增利润2. 42亿元,折算为循环LCO的加工 利润为943. 78元/t。返回搜狐,查看更多