甲醇制烯烃装置低温热优化利用的探讨

基于甲醇制烯烃装置运行过程中产生的大量低温热,通过分析低温热用户(热阱)及负荷,提出了其初步利用方案。针对运行中出现的烯烃分离装置部分热阱堵塞严重、清洗频繁等问题,提出了用水洗水代替急冷水作为烯烃分离装置部分热阱加热热源的技改措施,并对装置能耗进行了分析,结果表明:低温热的利用使甲醇制烯烃装置综合能耗下降了12.3%,月节约燃料煤成本大约120 万元,年降低换热器清洗成本约30 万元。

关键词 甲醇制烯烃,低温热,水洗水,急冷水,能耗

甲醇制烯烃(MTO)技术是以煤或者天然气为原料经过复杂的化学物理反应制取低碳烯烃的高效煤转化技术。伴随着反应的进行,有大量低温热产生,如何对之合理利用是装置节能降耗的关键之一。研究者通过对下游烯烃分离装置的分析得出,烯烃分离存在较多热阱,进而提出将大量低温热用于烯烃分离装置的方案,应用效果良好,对降低装置的能耗有促进作用[1]。

某MTO 装置在长时间运行中暴露出一些问题,从MTO 反应器出来的产品气携带的大量催化剂细粉在急冷水中被脱除,导致急冷水固含量高[2-3]。下游烯烃分离装置部分换热器是急冷水用户,运行一段时间后换热器管程阻塞严重,需频繁清洗,对精馏塔的稳态操作乃至装置安全平稳运行造成影响。这是同类装置普遍遇到的问题,有些研究者采用加入添加剂等手段降低急冷水固含量[4],但是由于成本等原因收效不足,不能作为长久之计。而同为低温热源的水洗水经过水质改善后,品质较好[5],所以中煤陕西榆林能源化工有限公司首次提出使用水洗水代替急冷水作为加热热源的方案,并进行了相关优化改造。一段时间的应用显示,装置运行平稳、指标合格,换热器清洗频率大大降低,保证了装置的长满优运行。这一创新点的提出可以降低生产成本,促进生产安全平稳,此项举措业已逐渐被同行业采用。

1 MTO 装置低温热的产生及利用

甲醇制取低碳烯烃的反应十分复杂,目前被普遍接受的反应机理是碳池反应机理[6-7]。多甲基苯作为碳池中的活性成分,与甲醇发生烷基化反应,使侧链烷基增长,然后侧链被脱除,生成乙烯和丙烯等低碳烯烃。热力学研究表明,该反应是强放热反应。

1.1 低温热的产生

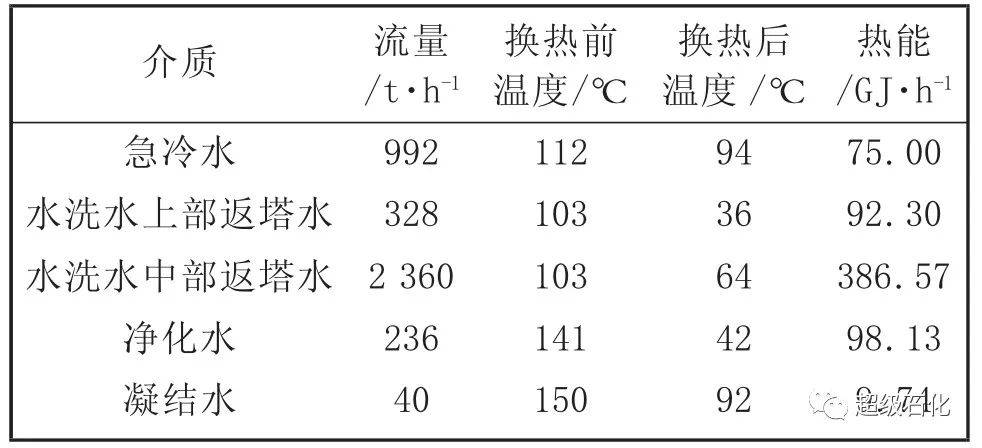

正常工况下,MTO 反应器温度控制在480 ℃左右,从反应器出来的产品气首先经过旋风分离器脱除催化剂细粉,之后进入进料甲醇换热器移去部分热量,温度降至355 ℃左右。降温后的产品气经过急冷塔,与急冷水逆向接触降温,此过程脱除少量催化剂细粉和含氧化合物。产品气从急冷塔流出后进入水洗塔,与水洗水逆向接触继续降温,过程中脱除微量含氧化合物[8]。由于产品气的温度不太高,其在逐步降温过程中会释放大量低温热。此外,MTO 装置污水汽提塔产生的净化水以及该塔系统产生的凝结水也是低温热的一部分。将负荷238 t/h(精甲醇)下MTO 装置产生低温热的总量进行统计,结果如表1 所示。

由表1 可以看出,5 个低温热源一共可释放热量661.74 GJ/h。其中水洗水释放热量478.87 GJ/h,占总热量的72.37%,因此水洗水的合理利用将是低温热利用的关键点。

表1 MTO 装置低温热的统计

注:表1 描述的是急冷水和水洗水去烯烃分离作为再沸器热源,又经过MTO 空冷器降温后返回MTO 装置的过程;以上水质与纯水接近,比热容取4.20 kJ/(kg·℃),计算过程忽略温度、压力的影响。

1.2 低温热的利用

污水汽提塔所产的净化水和凝结水温度相对较高,作为进料甲醇的加热热源,将甲醇预热至100 ℃左右,再由其他热源加热升温至190 ℃左右进入MTO反应器。而急冷水和水洗水需要在烯烃分离装置寻找热阱。依据实际工况,部分精馏塔再沸器可作为热阱,选择低压脱丙烷塔(塔底温度79 ℃±5 ℃)再沸器、乙炔转化器进料加热器、2#丙烯塔底(温度51 ℃±3 ℃)再沸器作为急冷水的供热用户。选择碱洗塔进料加热器、脱乙烷塔底(温度62 ℃±3 ℃)再沸器、1#丙烯塔底(温度59 ℃±3 ℃)再沸器作为水洗水的供热用户。

2 低温热利用的优化方案

2.1 优化前存在的问题

来自MTO 装置的急冷水主要为分离装置低压脱丙烷塔塔底再沸器E504A/B、乙炔转化器进料加热器E604 和2#丙烯塔底再沸器E613 提供加热热源。由于急冷水携带催化剂细粉,固含量高,随着运行周期的延长,换热器急冷水侧堵塞,换热效果变差,清洗频繁,严重制约装置的高效平稳运行,且增加了检修成本。

按照近几年工况来看,E504A/B 清洗完毕后一个月左右,其换热效果就会变差,需再清洗,重新投用大概需要四、五天时间,清洗阶段需投用备用再沸器E514 以维持再沸量,增加了低低压蒸汽消耗。E604 加热器清洗完成一个月后,换热效果变差,导致乙烯塔进料温度低,影响乙烯塔运行,增加乙烯损失。E613再沸器清洗时,2#丙烯塔再沸量不足,增大了1#丙烯塔和其回流泵P609 的运行负担,导致丙烯纯度降低,丙烯损失严重。

这些问题亟待解决,需要寻找可代替急冷水的热源。夏季高温,MTO 装置水洗塔热负荷较高,水洗水完全可以满足再沸器负荷需求。因此提出将水洗水代替急冷水作为相关换热器热源的方案。

2.2 方案的实施及应用

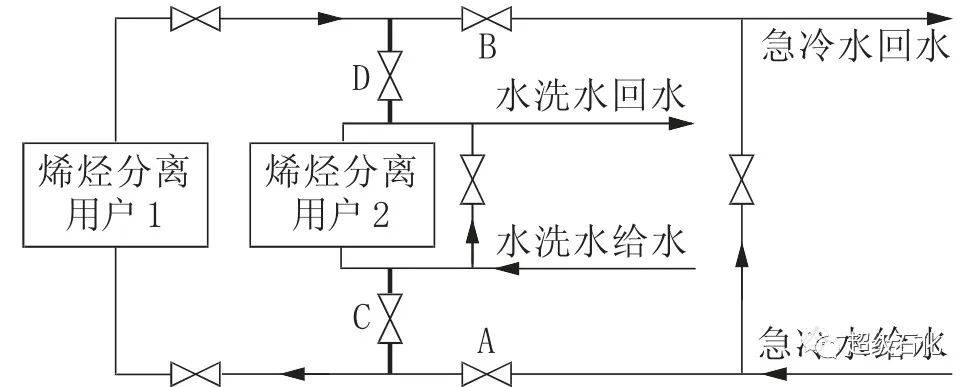

低温热利用的优化方案技改示意图见图1。检修期间对急冷水和水洗水管线进行倒空并置换合格,在MTO 至烯烃分离界区急冷水和水洗水管线加连接跨线,通过手阀控制(如图1 粗线所示)。正常生产时关闭阀门A 和B,急冷水去烯烃分离用户1(低压脱丙烷塔底再沸器、乙炔转化器进料加热器和2#丙烯塔底再沸器)的流程被切断,通过急冷水给水与回水间的跨线自循环,保证了急冷水的正常运行;全开阀门C和D,水洗水为烯烃分离用户1 和烯烃分离用户2(碱洗塔进料加热器、脱乙烷塔底再沸器和1#丙烯塔底再沸器)提供热源后,返回MTO 装置。

图1 低温热利用的优化方案技改示意图

优化方案实施后,保证了急冷水的平稳运行,减少了E504A/B、E604 和E613 的清洗次数和低低压蒸汽的用量,减轻了乙烯、丙烯精馏塔再沸负担,降低了乙烯、丙烯损失,使原料的利用更加高效合理。

3 MTO 装置低温热利用的效果分析

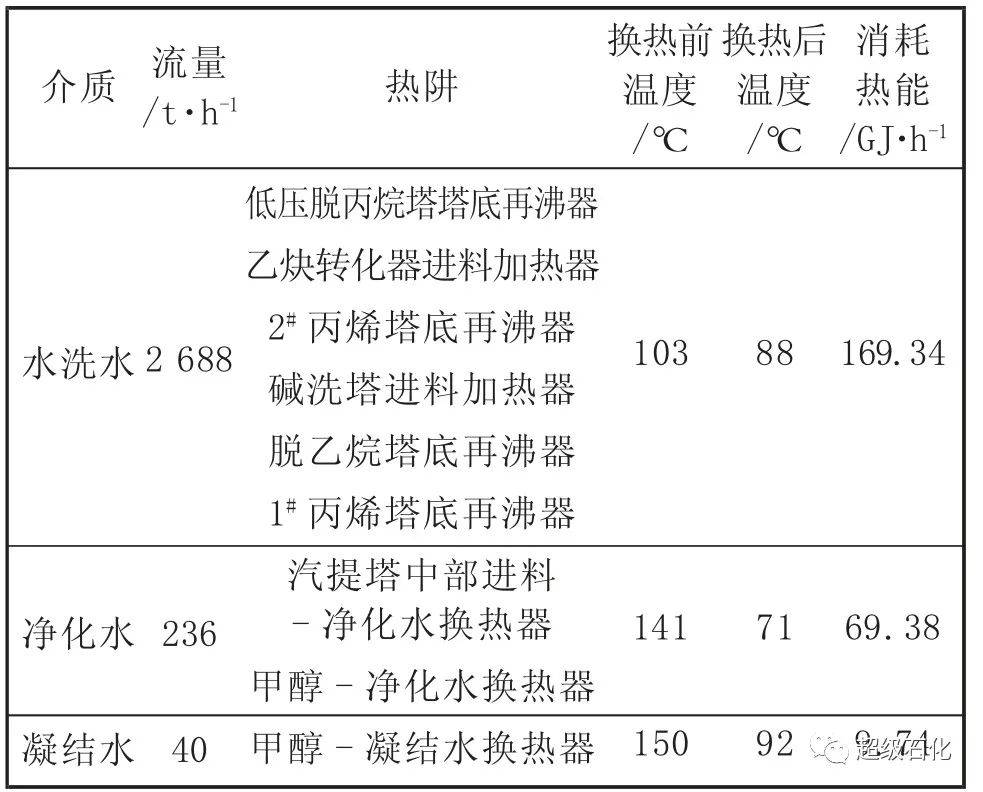

通过将温度相对较高的净化水和凝结水作为MTO 反应器进料甲醇的加热源,以及在烯烃分离装置寻找热阱对水洗水加以利用,使部分低温热量回收利用,MTO 装置低温热回收利用情况统计如表2 所示。

表2 MTO 装置低温热回收利用统计

注:为便于计算,换热过程中的热损失忽略不计。

通过换热回收利用,低温热消耗约249 GJ/h,与表1 低温热的总量(除去急冷水)比较可知,低温热利用率大约为42.4%。装置进料甲醇量按238 t/h 计算,则低温热的优化利用节约能量1.05 GJ/t 甲醇,折算成标准煤约36 kg/t[8-9],而目前MTO 装置和烯烃分离装置的综合能耗约为293 kg/t,低温热的优化利用使装置能耗降低了12.3%。根据2019 年某月MTO 和烯烃分离装置综合能耗得出,低温热的利用减少燃料煤用量超过3 800 t,粗略计算月节约燃料煤成本120 万元。

另外经过粗略计算,改造前热源为急冷水的清洗费用为50 万元/a,改造后热源为水洗水,通过化学清洗的费用为20 万元/a,可节省费用30 万元/a。

4 建 议

甲醇制烯烃装置产生的大量低温热是潜在的巨大热源,目前对低温热的利用虽然降低了装置能耗,节约生产成本,但是利用率偏低。针对利用率低和换热器阻塞清洗频繁等问题,建议从以下两方面进行研究。

4.1 催化剂细粉的携带是急冷水固含量高的主要原因。对反应机理进行深度研究,提高催化剂的耐磨强度,优化催化剂的粒度分布,辅助以旋风分离器分离效率的提高,减少流程中催化剂的跑损,使急冷水水质得到改善,重新对其加以利用。

4.2 凝结水经过甲醇凝结水换热器后,温度为92 ℃,之后送往界区,外送温度高容易形成凝液管线水锤,造成安全隐患。急冷水、水洗水和净化水取热之后温度仍较高,建议继续