SRH液相加氢技术生产喷气燃料工艺优化与工业应用

主要内容:SRH 液相加氢工艺是中国石化开发的新型加氢技术。该工艺反应部分不设置氢气循环系统,依靠液相产品循环时携带进反应系统的溶解氢提供加氢反应所需要的氢气。结合3 号喷气燃料(航煤)加氢装置氢耗低、反应相对缓和的特点,中石化洛阳工程有限公司以 SRH 液相加氢技术为平台,将航煤生产和常减压装置进行了深度整合,开发了一项新型的航煤加氢工程技术。文中着重介绍了该 SRH 液相加氢技术生产航煤的工艺优化及工业应用。应用结果表明:该工艺技术能够生产符合标准要求的航煤,同时具备流程简洁、设备少、占地面积小、能量利用率高等特点,具有良好的应用前景。

超级石化关键词:SRH液相加氢 3号喷气燃料 常减压 深度整合 能耗

为适应日益严格的环保法规及低碳排放要求,同时为了降低装置的建设投资及运行成本,中石化洛阳工程有限公司(LPEC)和中国石油化工股份有限公司抚顺石油化工研究院合作开发了SRH液相循环加氢技术。该技术不设置氢气循环系统,依靠反应产物循环时携带进反应系统的溶解氢提供加氢反应所需要的氢气[1]。与常规滴流床加氢相比,SRH液相循环加氢技术主要有投资成本低、能耗低、更高效、更安全等特点。自2012年1月第一套大型化SRH柴油液相循环加氢装置在中国石油化工股份有限公司九江分公司成功投产以来,相继又有多套柴油及3 号喷气燃料(航煤)的生产装置采用了该技术,为各企业带来了良好的经济效益和社会效益。

近年来,结合航煤加氢装置氢耗低、反应相对缓和的特点,LPEC以SRH液相循环加氢技术为平台,将航煤生产和常减压装置进行了深度整合,开发了一项更高效、更绿色、更节能的航煤加氢工程技术。文中着重介绍该SRH液相加氢技术生产航煤的工艺优化及工业应用情况。

1 工艺技术特点

1.1 工艺流程特点

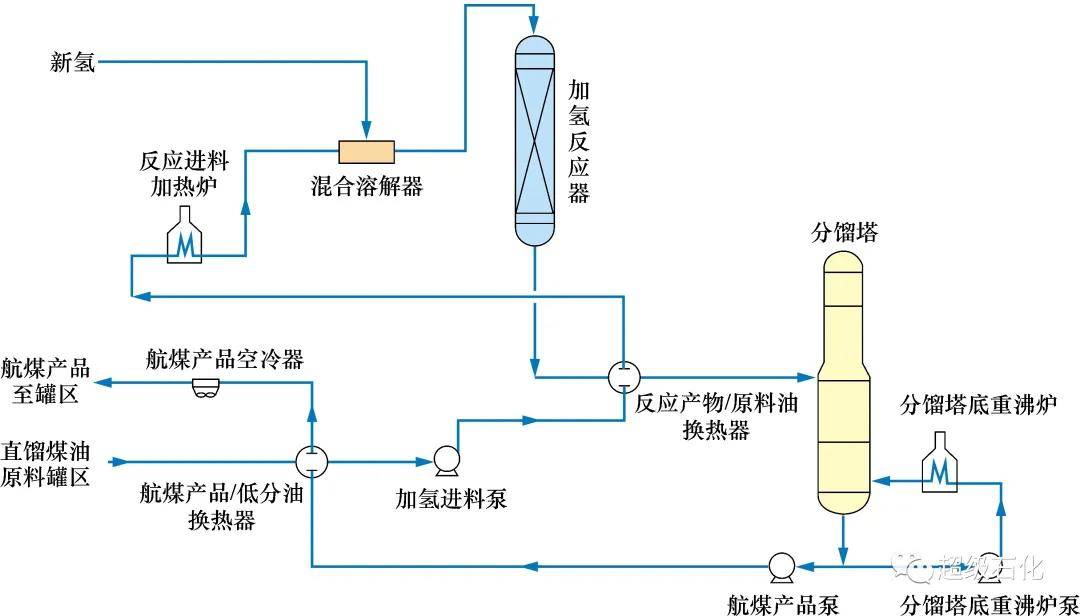

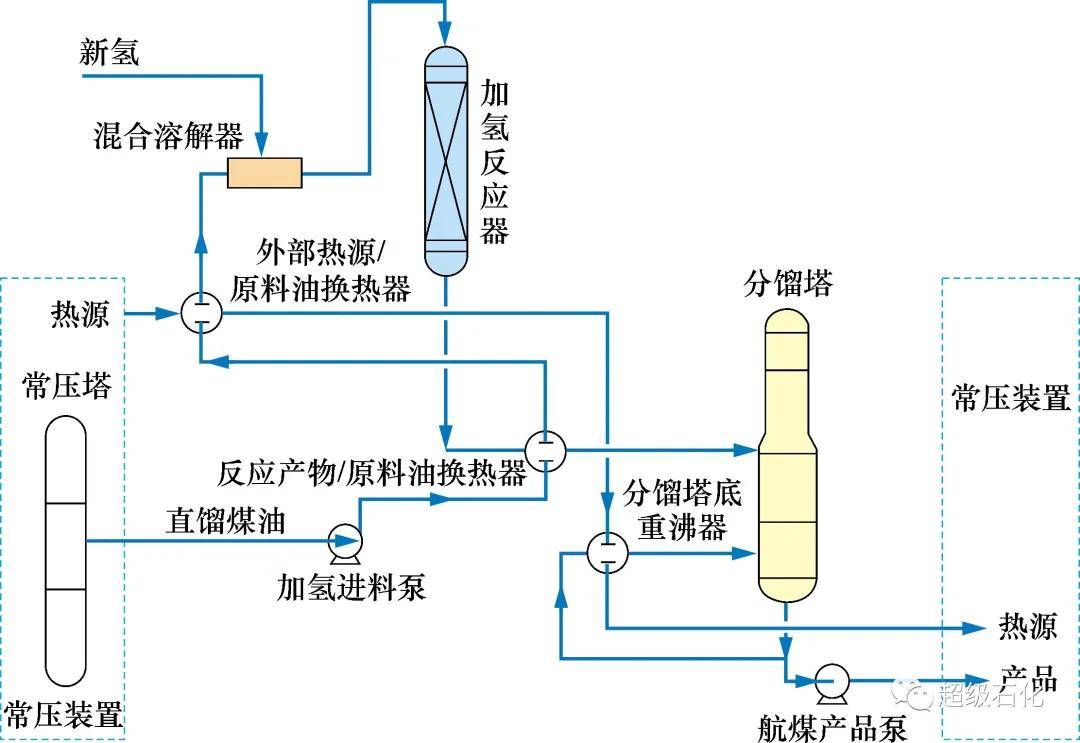

针对航煤加氢装置,典型滴流床加氢工艺流程、典型SRH液相加氢工艺流程及优化SRH液相加氢技术工艺流程见图1~3。

图1 典型滴流床加氢工艺流程

图2 典型SRH液相加氢工艺流程

典型滴流床加氢工艺流程的主要特点:经加氢进料泵升压的原料油和经循环氢压缩机增压后的氢气混合后与反应产物换热,再经反应进料加热炉加热至所需的反应温度后进入加氢反应器进行加氢反应。反应产物依次经换热、反应产物空冷器冷却,再经低压分离器进行气液分离,气相经循环氢系统升压后再送至反应系统,油相经换热后送至分馏塔。分馏塔底设置重沸炉,塔底产品经换热冷却后送至产品罐区。

典型SRH液相加氢工艺流程的主要特点:自罐区来的原料油经与产品换热、加氢进料泵升压后再与反应产物换热,经反应进料加热炉加热至所需的反应温度后与新氢在混合溶解器充分混合,进入加氢反应器进行加氢反应。反应产物经换热后直接送至分馏塔。分馏塔底设置重沸炉,塔底产品经换热冷却后送至产品罐区。

优化SRH液相加氢技术工艺流程的主要特点:自常减压装置来的热进料经加氢进料泵升压后与反应产物换热,再与外部热源换热至所需的反应温度后与新氢在混合溶解器充分混合,进入加氢反应器进行加氢反应。反应产物经换热后直接送至分馏塔。分馏塔底设置重沸器,塔底产品直接送至常减压装置。

由上述 3 个工艺流程可以看出:滴流床加氢工艺流程最复杂,典型SRH液相加氢工艺流程次之,优化SRH液相加氢技术的工艺流程最简单。

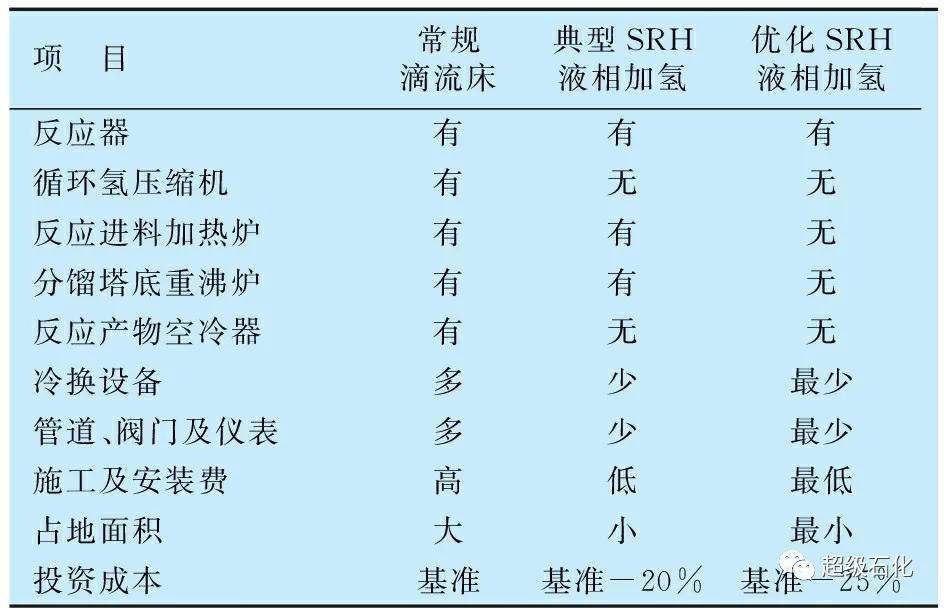

1.2 设备数量及投资特点

表1为3种技术的主要设备及投资对比。由表1可知,优化SRH液相加氢技术工艺设备及管道、仪表、阀门数量最少,施工及安装费用最低,投资最省,占地面积最小;典型SRH液相加氢工艺流程次之;常规滴流床技术装置投资最高,占地面积最大。

表1 3种技术的主要设备及投资对比

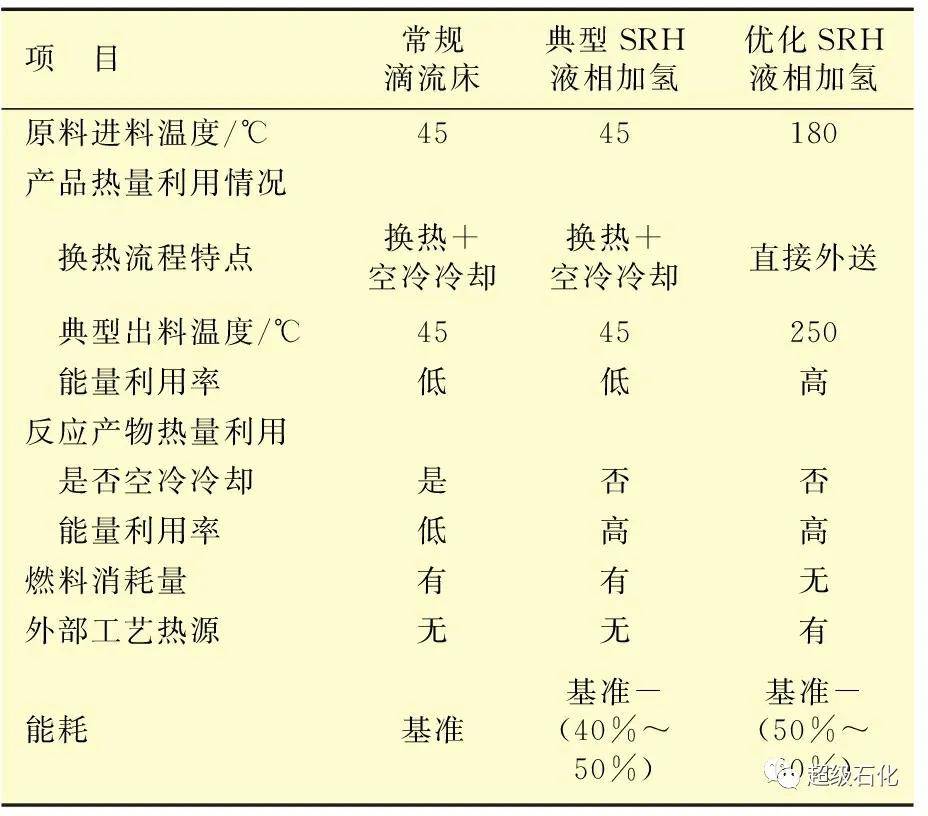

1.3 能量利用特点

表2为3种技术的能量利用对比。由表2可知,优化SRH液相加氢技术由于采用热供料及产品直接热料外送的方式,热量几乎没有任何浪费,能量利用率最高,同时引入外部工艺物流作为热源,装置内不消耗任何燃料。因此,优化SRH液相加氢技术装置运行能耗最低,而常规滴流床技术能耗最高。

表2 3种技术能量利用对比

2 优化SRH液相加氢技术的工业应用

为适应市场需求、拓宽油品应用领域、提高自身竞争力,陕西延长石油(集团)有限责任公司榆林炼油厂新建了一套0.3 Mt/a航煤液相加氢装置。该装置采用LPEC开发的优化SRH液相加氢技术,于2019年3月建成投产。目前该装置运行良好,各项指标均达到或优于设计值。

2.1 工业装置设计特点

该装置以常压装置的直馏煤油为原料,生产合格的航煤,同时副产少量粗石脑油和含硫干气,与常压装置按联合装置考虑,开工和停工等均同步进行,工艺流程见图3,主要特点如下。

图3 优化SRH液相加氢技术工艺流程

(1)反应器为单床层液相加氢反应器,通过特有的液相加氢反应器控制系统保证催化剂床层处于液相油品中,提高了催化剂利用效率。

(2)不设置加热炉,反应及分馏所需热量通过与常压装置内的工艺物流换热获得,减少了燃料消耗,节省了装置占地。

(3)与常压装置深度热联合,热原料直接来自常一线,分馏塔底产品直接送至常压装置回收热量,简化了换热流程,提高了热量利用率。

(4)不设置新氢压缩机,所需补充氢由柴油加氢装置提供。

2.2 工业装置运行情况

自2019年3月建成投产以来,主要产品指标均满足标准要求,加工负荷达到或超过设计能力,至今已平稳运行9个月。

2.2.1 原料性质

设计原料为直接来自常压装置的直馏煤油,设计原料和实际加工原料的性质见表3。由表3可知,实际原料与设计原料性质基本相当。

表3 原料性质

2.2.2 主要操作条件

主要设计操作条件与实际操作条件见表4。由表4可知,实际操作条件均在设计范围之内。

表4 主要操作条件

2.2.3 产品性质

产品性质见表5。从表5可知,产品性质均达到或优于航煤的标准要求。

表5 产品性质

2.2.4 能 耗

计算能耗见表6。由表6可知,装置实际运行能耗仅为113.4 MJ/t,处于先进水平。

表6 装置能耗

3 结 论

(1)该优化SRH液相加氢技术能够生产符合标准的优质航煤。

(2)该技术具有工艺流程简洁、设备少、占地面积小、能量利用率高等特点,是一种投资更低、能效更高的技术。

(3)该技术对于反应温度低、耗氢少的场合尤其适用,也可进一步拓展至其他相关领域,具有良好的应用前景。