液化气脱硫醇再生氧化尾气治理技术进展

主要内容:轻质油品在使用空气催化氧化脱除硫醇过程中, 会产生氧化脱硫醇尾气。液化气脱硫醇单元碱液再生含氧尾气中含有一定量的氧气、 婭类、 碱液和二硫化物, 可造成环境污染, 设备腐蚀、 堵塞, 存在安全隐患, 需要进行综合治理。综合分析含氧尾气的治理技术, 惠州石化含氧尾气的治理从操作优化和技改两方面进行了改进, 采取的措施为:增设在线氧含量分析仪, 严格控制尾气氧含量;将尾气管线材质由20号碳钢更换为304不锈钢.管道增加伴热线, 减少管线中的凝液沉积;增设尾气水洗罐.在二硫化物分离罐气体填料段增加降温用的碱液循环线, 通过降低二硫化物的挥发或通过反应可降低含氧尾气二硫化物浓度;优化换碱频次, 继续利用原去焦化加热炉的管线处置含氧尾气中的疑类等, 有效解决了含氧尾气导致的安全和环保问题。

超级石化关键词:含氧尾气 治理 碱液 硫化物 水洗

1液化气脱硫醇及碱液再生工艺

原油加工过程中的液化气一般采用常规的Merox混合氧化法脱除液化气中的硫醇。液化气中的硫醇与含催化剂的碱液发生反应, 脱硫醇后的液化气被送出装置。含有硫醇钠(RSNa)的碱液则经过加热到60T后(一般控制在55~65紀)与非净化风一起进入氧化再生塔, 使硫醇钠(RSNa)转化成二硫化物(RSSR)0再生后的碱液/二硫化物油(DSO)的混合物经冷却后进入二硫化物沉降分离罐中, 沉降分离罐和氧化再生塔顶部的尾气被送至烟囱直排或进入火炬、 焚烧炉处理。碱液自沉降分离罐底进入溶剂洗涤接触器和溶剂/碱液分离器被除去二硫化物油后循环使用。液化气脱硫醇碱液再生流程示意图如图1所示。

液化气脱硫醇装置碱液再生单元产生的氧化尾气含有一定量的氧气、 怪类、 碱液和二硫化物(RSSR),该尾气需要得到合适的处理, 否则会造成环境污染、 管线堵塞与腐蚀和安全问题。本文对氧化尾气的治理进行探讨。

2液化气脱硫醇尾气的性质及特点

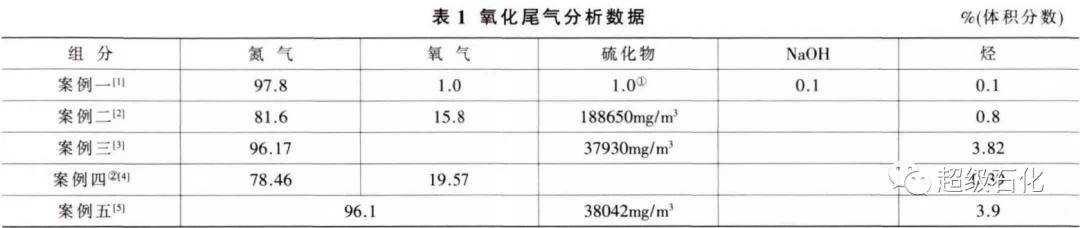

在实际生产中, 从二硫化物分离罐中分出液相二硫化物的难度较大。二硫化物与碱液的密度相近, 前者密度为1.06xl03kg/m3,后者密度在(1.02-1.08)xl03kg/m3,生成的二硫化物小油滴在黏度较大的碱液中难以聚集成大油滴, 不容易分离出去。二 硫化物主要成分为二甲基二硫和二乙基二硫, 其沸点在109-120T:,且极性很小, 在大风量、 较高温(45~65七) 时挥发性较强。因此, 碱液再生单元二硫化物分离罐排放尾气中的主要成分是氮气、 未反应的氧气、 挥发出来的二硫化物以及携带的碱液和怪类, 典型组成见表1

3常用的含氧尾气治理技术

3.1含氧尾气氧含量的控制

碱液氧化塔中的氧化风(非净化风) 流量应保证所有的硫醇钠全部氧化为二硫化物, 氧化风流量偏小时转化不完全;当氧化风流量偏大时, 会造成能耗增加、 含氧尾气携带的二硫化物和碱液量增加以及安全问题。通过增设在线氧含量分析仪, 保持一定过剩量[如氧含量控制W2%(体积分数)], 防止尾气氧含量过大或过小;在碱液再生合格的前提下尽量降低氧化风量。

3.2含氧尾气碱液携带量的控制

3.2.1控制氧化风流量

控制氧化风进氧化再生塔的流量, 避免流量大幅波动, 可减少氧化再生塔顶含氧尾气的碱液携带。

3.2.2加强尾气分液罐脱液

通过加强尾气分液罐的脱液, 可以减少碱液向外部系统的携带。

3.2.3优化碱液更换频率

液化气脱硫醇系统的碱液应用时间过长时, 碱液中的C3、Q桂类和二硫化物含量逐渐积累, 在碱液再生过程加热至60P左右时, 从碱液中闪蒸出来同尾气一起进入后部处理系统;如进入焚烧炉系统, 会出现炉膛超温问题。应根据分析数据和操作经验优化碱液更换频次。

3.2.4尾气水洗

增设尾气水洗罐.可有效减少尾气的碱液和二硫化物携带。

3.3含氧尾气二硫化物和怪类的控制

液化气脱硫醇装置含氧尾气以前的设计一般是不经回收经烟囱高空排放(直接放空或注入氮气后放空) , 但由于含氧尾气的组分性质, 存在着严重的安全隐患和环保问题。目前一般的处理方法有:焚烧法、 柴油吸收法、 尾气水洗和低温碱洗法、 冷凝-蓄热燃烧法、 膜分离法等。

3.3.1焚烧法

何敬昌等⑴对含氧尾气进硫黄回收装置处理的4个进料位置[进焚烧炉、 进急冷塔、 进酸性气燃烧炉(制硫炉) 、 进加氢反应器] 进行了比较分析, 认为带碱的含氧尾气进制硫炉比较稳妥可靠同。带碱的含氧尾气进急冷塔吸收时, 其携带的二硫化物经过急冷塔和吸收塔后绝对值减少很小, 其带入的二硫化物绝大部分进入尾气焚烧炉, 容易导致尾气SO?排放不达标。含氧尾气进入加氢反应器, 需要严格控制其氧含量。生产过程中发现, 带碱的含氧尾气直接进焚烧炉, 由于带入碱液的缘故造成焚烧炉以后热量回收系统的废热锅炉炉管堵塞严重, 进酸性气燃烧炉前需增加含氧尾气洗涤器, 通过水洗涤分离尾气中带入的碱液, 洗涤水送污水汽提装置的原料水罐。

3.3.2吸收法

含氧尾气的吸收法处理分为常温吸收法和柴油低温临界吸收法。在美国, 脱硫醇氧化尾气处理一般采用常温常压柴油吸收法处理, 油气回收率为60%~86%,有机硫化物去除率达95%以上, 净化气体通过空气鼓风机稀释到爆炸下限以下排放, 净化气中的有机物排放浓度难以达标。国内.中国石化抚顺石油化工研究院开发了含氧尾气低温柴油吸收技术, 其柴油低温临界吸收-碱液脱硫-净化气焚烧治理技术在中国石化青岛石化公司汽油脱硫醇尾气治理上已得到了成功应用⑺, 油气回收率高达95%,尾气经过净化焚烧后, 总怪排放浓度小于50mg/m3,装置运行稳定。 含氧尾气治理单元的设备包括贫油/富油换热器、 制冷机组、 低温吸收塔、 富油泵、 脱硫反应器、 脱硫剂泵等。

3.3.3冷凝-蓄热燃烧技术和膜分离法等

汽油脱硫醇尾气采用冷凝-蓄热技术和膜分离技术处理在国内已有实施案例但在液化气脱硫醇尾气中尚未见相关案例。冷凝-蓄热燃烧技术处理主要存在设备能耗较高、 故障率高等问题。膜分离法存在膜部件费用高的问题。

3.3.4尾气的水洗和低温碱洗

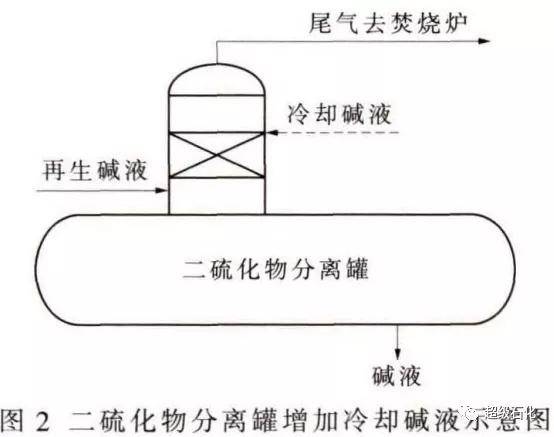

宁波章甫公司针对含氧尾气的处理开发了尾气水洗的专利技术, 该技术设备主要由尾气水洗罐、纤维液膜接触器、 分离罐组成。通过水洗分离尾气中带入的碱液, 洗涤水送污水汽提装置的原料水罐。根据降低含氧尾气温度可降低二硫化物的挥发性的特性, 且碱液对二硫化物有一定的吸收作用, 可在二硫化物分离罐气体填料段增加降温用的碱液循环线冋, 如图2所示。一方面, 由碱液循环泵出口管线增加一条碱液线接至二硫化物分离气体填料段处, 该股碱液温度在30七左右, 与尾气逆向接触后, 尾气温度下降, 则相应的二硫化物挥发性下降, 尾气中二硫化物含量减少。另一方面, 循环碱液对尾气中的二硫化物有一定的吸收作用, 可进一步降低尾气中的二硫化物浓度。液化气脱硫醇尾气中的二硫化物下降后, 就不会岀现冲击硫黄回收装置、 造成焚烧炉烟气SO?超标的现象。

3.3.5其他技术

液化气脱硫醇碱液再生系统采用富氧常温氧化工艺何, 用35%的富氧空气替代常规空气, 用微孔气体分布器替代填料, 可减少氧化风量50%,并将氧化温度降低至常温。该工艺可使碱液中二硫化 物从液相分离, 不再随尾气挥发, 降低了尾气中的二硫化物浓度。

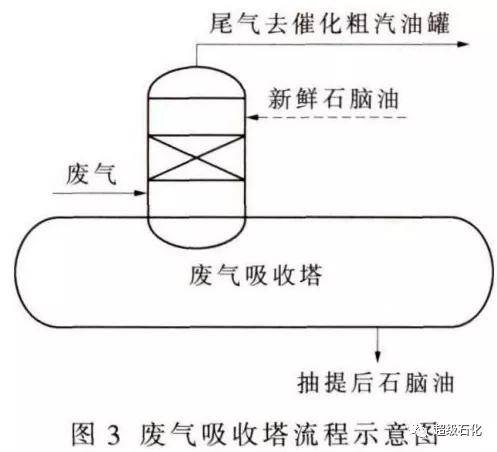

淳于声雯的研究3显示, 中国石化齐鲁石化公司的焦化液化气脱硫醇装置为降低精制怪总硫含量, 实施了深度脱硫技术改造。改造后高效功能助剂的加入以及氧化塔内固定床催化剂的应用实现了碱液的常温再生, 碱液再生温度由改造前的52七降至改造后的35T,较低的反应温度降低了尾气中二硫化物的携带量, 减轻了尾气系统的腐蚀。中国石化工程建设有限公司(SEI)在某液化气脱硫醇装置碱液再生装置中设计了废气吸收塔用来减少二硫化物。流程如下:碱液氧化塔顶部的废气流经一台废气集液管, 在此冷凝水和夹带的少量碱液被去除;该股废气与二硫化物分离罐顶排出的废气混合后进入废气吸收塔中段, 与从废气吸收塔顶进入的新鲜溶剂逆流接触, 将废气中携带的微量h2s,dso等抽提萃取下来。净化后废气被送至催化裂化装置粗汽油罐。塔底抽提溶剂返回抽提溶剂循环泵入口循环, 其流程示意图如图3所示。

4减少含氧尾气携带的操作优化与治理技术选择

惠州石化在含氧尾气治理过程中出现过一些问题:去火炬排放时出现火炬气压缩机结硫现象,去焦化加热炉焚烧时出现管线堵塞现象。综合含氧尾气的治理技术, 含氧尾气的治理可从操作优化和技改两方面进行改进。

① 增设含氧尾气在线分析仪, 严格控制尾气氧含量;

② 将尾气管线材质由20号碳钢更换为304不锈钢, 管道增加伴热线, 减少管线中的凝液沉积;

③ 增设尾气水洗罐, 在二硫化物分离罐气体填料段增加降温用的碱液循环线, 降低尾气的二硫 化物和碱液携带;

④ 优化换碱频次 , 继续利用原去焦化加热炉的管线处置含氧尾气中的炷类。

5结语

轻质油品在使用空气催化氧化脱除硫醇过程中, 会产生氧化脱硫醇尾气。液化气脱硫醇装置碱液再生单元产生的氧化尾气中含有一定量的氧气、桂类、 碱液和二硫化物, 需要进行综合治理。通过采取多种措施, 如增设含氧尾气在线分析仪, 尾气管线材质由20号碳钢更换为304不锈钢, 增设尾气水洗罐和低温碱洗线, 低碱液和二硫化物含量的含氧尾气去加热炉或制硫炉焚烧, 可有效解决含氧尾气导致的安全和环保问题。