炼化一体计划优化模型技术赋能智能工厂

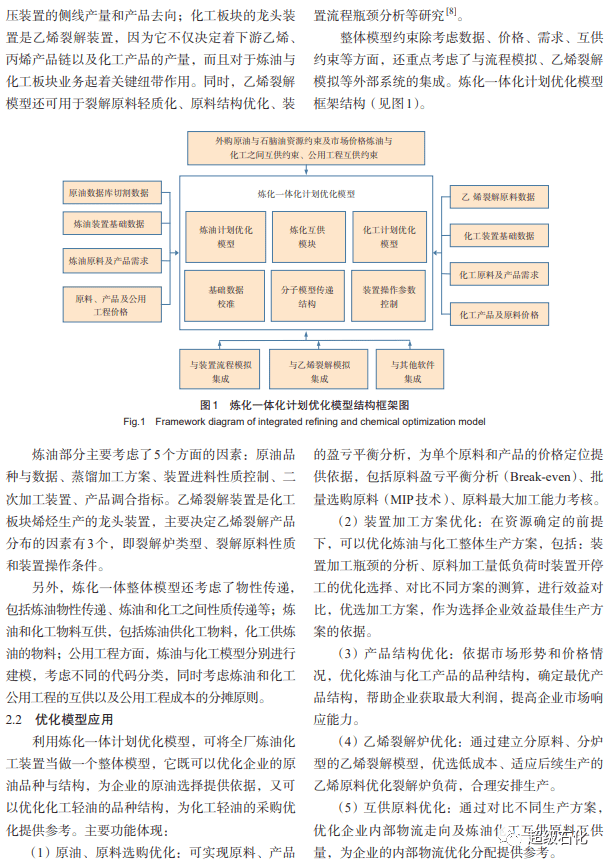

未来智能工厂3.0方案将以炼化生产制造为本质,紧扣智能特征,推进新一代数字技术、模型技术和工业知识与生产过程的全方位、全链条、全要素的深度融合,打造国内石化行业的“灯塔工厂”。介绍智能工厂3.0方案中炼化一体计划优化模型的整体结构、实现的功能以及模型采用的关键技术,即常减压模拟切割与校正技术、物性传递模型技术、DeltaBase建模技术等,并结合优化模型应用和建设经验,对炼化一体计划优化模型未来在分子化建模、流程模拟软件集成及国产优化软件研发方面提出建议,为炼化一体化企业的智能工厂建设提供参考。

厂多周期和多厂多周期优化功能,具有广阔的前景和市场。(1)要考虑软件的适用性,图形化建模并且应用便捷;(2)软件与平台集成和数据的共享,特别是与原油数据、生产数据的集成;(3)软件的输出结果报表化、可定制化,这些都是我们自主研发软件应该突破和改善的地方。因此,开展国产计划优化软件研发规划和评估,用3~5年的时间完成软件功能和性能迭代,在炼化一体化企业进行国产计划优化软件试点应用,验证软件算法和功能,并完成迭代升级;提升原油评价数据库系统功能,实现与计划优化软件的无缝集成;按照“数据+平台+应用”模式落地实践国产计划优化软件,建设优化应用标准体系,规范优化测算、模型管理等业务流程和数据标准,形成标准化应用,才是未来国产化计划优化软件的发展之道。

5结束语

(1)炼化企业级计划优化模型综合运用了常减压模拟切割技术、Delta-Base结构、全厂硫分布预测模型等技术,从而大大提高了模型的精细化程度,企业级计划优化模型的广泛应用,为企业优化生产、降本增效提供了有力支撑,取得了巨大的社会效益和经济效益。

(2)后续在分子建模以及与外部软件结合方面,要不断跟踪分析和吸收借鉴先进的优化技术、方法、软件和工具,结合企业实际情况,及时完善、更新和提高炼化企业计划优化模型的开发应用水平。

(3)加强技术攻关和技术成果转化,推进石化自主技术软件化,如计划优化、调度优化软件,实时优化软件、通用流程模拟软件等,解决“卡脖子”问题,任重道远,要持续不断发力才能逐步看到成效。